К.т.н.,

докторант, доцент Тунцев Д.В., д.т.н. профессор Сафин Р.Г., аспирант Касимов

А.М., студент Романчева И.С., студент Савельев А.С.

Казанский

национальный исследовательский технологический университет, РТ, г. Казань

ТЕХНОЛОГИЧЕСКАЯ СХЕМА ГАЗИФИКАЦИИ ЖИДКОГО ПРОДУКТА КОНТАКТНОГО ПИРОЛИЗА

Мировые запасы нефти и газа постоянно

уменьшаются, вследствие чего переход к возобновляемым ресурсам является одной

из наиболее актуальных проблем экономики и промышленности. Это обстоятельство

заставляет искать технологичные возобновляемые и дешевые источники энергии,

одним из которых является растительная биомасса. Использование биомассы в

качестве топлива и химического сырья в ряде случаев малоэффективно ввиду того,

что она рассеяна по территории, имеет малую транспортную плотность и

практически не приспособлена к существующей производственной инфраструктуре,

ориентированной на потребление ископаемых ресурсов.

Минимизировать негативное влияние перечисленных

факторов возможно с помощью предварительной децентрализованной переработки

растительной биомассы в промежуточные продукты с более высокой плотностью,

которые в дальнейшем могли бы перерабатываться в промышленных центрах с получением

традиционных продуктов нефтехимии[1].

Термохимическая переработка является одним из неселективных методов

переработки растительной биомассы в твердые, жидкие и газообразные продукты,

причем наибольший интерес при вовлечении растительного древесного сырья в

существующую нефтехимическую инфраструктуру представляют жидкие продукты

Одним

из перспективных способов использования пиролизной жидкости является процесс

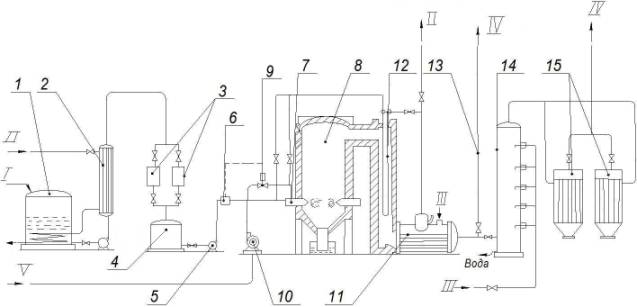

газификации с получением электрической энергии. Технологическая схема процесса парокислородной газификации

пиролизной жидкости представлена на рис. 1.

Рис.1. Схема парокислородной газификации пиролизной

жидкости.

I –пиролизная жидкость, II – водяной пар, III – вода, IV

–генераторный газ, V– кислород.

1 – приемный резервуар; 2 – трубчатый подогреватель; 3

– фильтры; 4 – расходный резервуар; 5- насос; 6 – регулятор соотношения; 7 –

форсунки; 8 – печь для газификации пиролизной жидкости; 9 – клапан регулятора;

10 – кислорододувка; 11 – котел – утилизатор; 12 – пароперегреватель; 13 –

факел; 14 – полый скруббер; 15 – рукавные фильтры.

Пиротопливо,

из приемного резервуара 1 через трубчатый подогреватель 2, где температура топливо

доводится до 800С [2], что необходимо для его тонкого распыления в

форсунках печи, и фильтры 3 подается в расходный резервуар 4. Из расходного

резервуара сырье при помощи насоса 5 нагнетается в форсунки печи 7. Туда же

подается кислород, нагнетаемый газодувкой 10. Количество подаваемого на процесс

кислорода дозируется автоматическими регуляторами соотношения 6, 9. Водяной пар

вырабатывается в теплообменнике 11 и перегревается в пароперегревателе 12 до

температуры 330-3500С. Перегрев пара позволяет несколько увеличить

выход газа, а следовательно, повысить к.п.д. печи. Перегретый водяной пар

подается перед форсунками для предварительного смешения с кислородом, и непосредственно

в форсунки для распыления топлива.

Печь для газификации жидкого топлива 8 парокислородной смесью

представляет собой вертикальный цилиндр, футерованный изнутри огнеупорным

кирпичом. Для равномерного распределения топливо – парокислородной смеси

форсунки в нижнем поясе печи установлены по всему ее периметру. Для форсунок

предусмотрено водяное охлаждение, которое может быть выключено или введено в действие

в период работы печи без изменения ее режима. Таким образом, включением либо выключением

форсунок можно регулировать производительность печи.

Физическое тепло газа, выходящего из печи,

используется сначала для перегрева пара в пароперегревателе, а затем в

теплообменнике для выработки пара низкого давления, используемого в процессе. Далее

газ охлаждается в полом скруббере 14 за счет испарения части воды, вводимой в

скруббер через форсунки. При этом основная масса получаемой в процессе сажи,

выделяется из газа, и отводиться с водой из скруббера. Оставшаяся часть сажи

удаляется в рукавных фильтрах 15. Фильтры имеют рубашку, через которую

пропускается водяной пар. Так как рукава фильтра постепенно забиваются сажей,

они попеременно выключаются на чистку. Сажа, получаемая в фильтрах, может быть

утилизирована в качестве побочного продукта. Представленная технологическая

схема позволяет получить генераторный газ высокой калорийности.

Литература:

[1.] Тунцев, Д.В.

Энергетическое использование жидких продуктов быстрого пиролиза древесины

[Текст] / Д.В. Тунцев, C.А. Забелкин,

А.Н. Грачев, В.Н. Башкиров//Вестник Московского государственного университета

леса. Лесной вестник. – 2010. - №4 (73). – С. 79 – 84.

[2.] Тунцев, Д.В.

Исследование свойств жидкого продукта быстрого пиролиза и его влияния на конструкционные

материалы [Текст] / Д.В. Тунцев, А.Н. Грачев, А.З. Халитов//Вестник Казанского

Технологического университета. – 2010. -

№9. – С.103 – 107.