Технические науки/ 8.Обработка материалов

в машиностроении

Бергер Е.Э., Ларушка Н.А.

Херсонский национальный технический

университет

ПЛАЗМЕННАЯ ЗАКАЛКА ДЕТАЛЕЙ МАШИН

Основными методами повышения твердости и

износостойкости поверхностного слоя деталей являются цементация, азотирование и

плазменная закалка. Плазменная закалка является более предпочтительной, т.к.

требует значительно меньше времени. Сущность ее заключается в термических

фазовых и структурных превращениях, происходящих при быстром концентрированном

нагреве рабочей поверхности детали плазменной струей и последующем отводе тепла

вглубь детали.

Поскольку при обработке концентрированными

потоками энергии различные слои материала нагреваются до различных температур,

зону термического воздействия условно можно представить состоящей из ряда

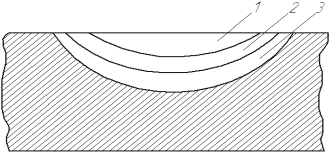

слоев, плавно переходящих друг в друга. Схема строения ЗТВ показана на рис. 1:

Рис.1. 1 – зона оплавления; 2- зона

закалки; 3 – переходная зона.

C целью обеспечения высокого уровня

конструктивной прочности упрочняемого изделия необходимо тщательно

контролировать структуру не только закаленной, но и переходной зоны. Изменяя

режимы обработки, можно достаточно надежно управлять структурными параметрами

основной и переходной зоны, формируя при этом благоприятный уровень

механических свойств материала.

Исследования проводили на пластинах,

изготовленных из указанных ниже конструкционных сталей:

•

образец №1 – конструкционная углеродистая сталь 45 (отливка)

•

образец №2 – конструкционная легированная сталь 30ХНМА (отливка)

•

образец №3 – конструкционная легированная сталь 40ХН2МА (поковка)

•

образец №4 – конструкционная

легированная сталь 40Х (отливка)

После того как образцы были подготовлены,

провели поверхностную закалку плазменной дугой. В качестве источника питания

плазменной дуги использовался серийный

сварочный выпрямитель ВДУ-504. В качестве плазмообразующего газа применялся

аргон.

Структуру и твердость термообработанного

поверхностного слоя изучали на поперечных микрошлифах с использованием

микроскопа Neophot-2 при увеличениях 50-1000x. Измерение твердости

производилось на микротвердомере Duramin-2 под нагрузкой 4,9x103 H. Измерения

твердости и изучение структуры основного и закаленного участков поперечных

микрошлифов, изготовленных из обработанных образцов, дали следующие результаты:

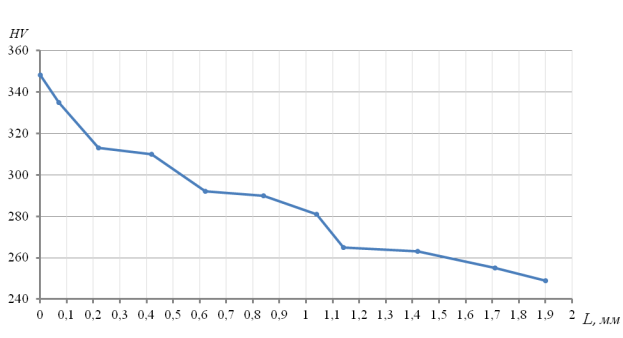

Образец №1: Сталь 45

Закалка образца была проведена без оплавления

поверхности.

Изучение

микроструктуры показало, что вблизи от поверхности упрочненный слой состоит из

зерен сорбита и перлита (до 0,84мм). В переходном слое (0,84-1,04мм) помимо

сорбита и перлита появляются прожилки феррита. Структура основного металла –

перлит и ферритная сетка.

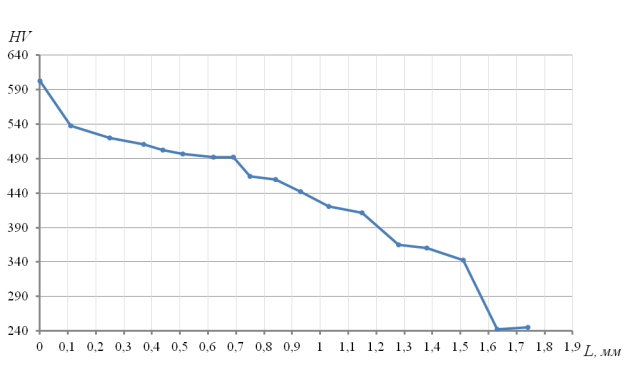

Образец №2: Сталь 30ХНМА

Закалка

образца была выполнена без видимого невооруженным глазом оплавления

поверхности.

Микроструктура верхнего слоя термоупрочненной

зоны – слой мартенсита с баллом зерна 6 (участок до 0,2мм). За ним следует слой

мартенсита с баллом зерна 5 и 6 с прожилками феррита (участок 0,2-0,58мм).

Следующая прослойка – мартенсит с баллом зерна 3 и 4 с прожилками феррита

(участок 0,58-1,28мм).

Рис.2 – Изменение твердости по глубине

упрочненного слоя образца №1

В переходной

зоне наблюдаются зерна мартенсита и сорбита (участок 1,28-1,51мм), в зоне

основного металла – зерна перлита и сорбита.

Образец №2: Cталь 30ХН2МА

Закалка образца была выполнена с незначительным

равномерным оплавлением поверхности.Результаты измерения твердости образца №3

представлены в таблице 1.

Таблица 1

Изменение .твердости по глубине термоупрочненного

слоя образца №3

|

Глубина, L, мм |

0 |

0,1 |

0,35 |

0,64 |

0,89 |

1,14 |

1,47 |

1,77 |

2,08 |

2,35 |

2,79 |

|

Твердость, HV |

612 |

628 |

698 |

706 |

713 |

718 |

711 |

727 |

720 |

720 |

327 |

Микроструктурный анализ показал наличие

глубокого упрочненного слоя (до 2,4мм), структуру которого представляет

мартенсит с различными баллами зерна.

В верхнем слое (до 0,9мм) это мартенсит 7-го,

8-го баллов; затем прослойка мартенситных кристаллов с баллом зерна 6 (участок

0,9 - 1,5мм). Далее слой мартенсита с зерном 4-го и 5-го баллов, который в

переходной зоне (до 2,5 мм) заменяют перлит и сорбит.

Рис.3– Изменение твердости по глубине упрочненного слоя образца №2.

Образец №4: Cталь 40Х

Закалка

образца была выполнена без оплавления поверхности. Результаты измерения

твердости образца №4 представлены в таблице 2.

Таблица 2

Изменение твердости по глубине термоупрочненного

слоя образца №4

|

Глубина, мм |

0 |

0,04 |

0,11 |

0,17 |

0,29 |

0,43 |

0,58 |

|

Твердость, HV |

657 |

558 |

432 |

373 |

341 |

297 |

182 |

Микроструктурный анализ показал, что верхний

слой ЗТВ (до 0,11мм) состоит из мартенсита 5б. Далее он переходит в структуру,

состоящую из мартенсита 5б и сорбита (участок 0,11 - 0,17мм). Затем наблюдается

прослойка из мартенсита, сорбита

и перлита (на

глубине 0,17 -

0,29мм), которая переходит в

структуру из зерен сорбита и перлита В зоне основного металла наблюдается

пластинчатый перлит и ферритная сетка.

Выводы

После обработки поверхности имеющихся образцов

было подтверждено предположение о том, что среднеуглеродистые стали хорошо

поддаются упрочнению плазменной дугой. Было примерно определено, что твердость

поверхностного слоя образцов возрастает в два и более раз по сравнению с

исходными значениями.

Так же было показано, что изменяя режимы

обработки, можно управлять структурными параметрами основной и переходной зоны,

получая таким образом необходимую твердость и глубину упрочненного слоя.

При увеличении силы тока при неизменной скорости

обработки на образцах из стали 30ХНМА произошло увеличение твердости по всей

глубине упрочненного слоя. Также хорошие результаты по твердости показал

образец из стали 40ХНМА, который обрабатывался при повышенных значениях силы

тока.

Образец № 6 из стали 30ХН2МА, который также

обрабатывался при повышенных значениях тока, обратил на себя внимание самыми

высокими показателями по твердости и глубине упрочненного слоя среди всех

образцов. Это можно объяснить тем, что в данной стали повышенное содержание

никеля, который в свою очередь относится к группе аустенитообразующих

легирующих элементов, т.е. расширяет область существования аустенита. Таким

образом процесс аустенизации протекает достаточно полно даже на глубине порядка

двух миллиметров от поверхности образца, а значит там становится возможным

образование мартенсита.

Низкие значения силы тока, согласно ожиданиям не

позволили получить существенного прироста по твердости в зоне термического

влияния (образцы из стали 45, 40ХН2МА).

Эксперимент также показал, что с

увеличением скорости закалки

(производительности) максимальная глубина закаленного слоя уменьшается. Это

связано с тем, что снижается время распространения тепла в тело закаливаемой

детали, вследствие чего глубокие слои не успевают прогреться и пройти

аустенизацию, необходимую для последующего мартенситного превращения.