Профессор,

д.т.н. Ковтунов А.И., аспирант Мямин С.В., инженер Цымбал Р.А., студент

Стародубцев А.Д.

Тольяттинской

государственный университет, Тольятти, РФ

Термической обработка

наплавленных сплавов системы железо - алюминий

Наплавленные сплавы на

основе системы железо-алюминий с содержанием алюминия до 30% обладают

повышенной износостойкостью и жаростойкостью и находят практическое применение.

Структура сплава при этом представляет собой пересыщенный раствора алюминия в α-железе с

частичным упорядочением по типу B2 (FeAl) и включениями фазы Fe3AlСх [1]. Свойства

наплавленного металла во многом определяются степенью пересыщения и степенью

упорядочения α-фазы. Для управления структурой и свойствами наплавленного

металла было предложено проводить отжиг выше температуры упорядочения сплавов [2] с целью формирования

однородного раствора алюминия в α-фазе. Последующее регулируемое

охлаждение позволяет получать как стабильный, так и метастабильный

фазовый состав в наплавленном металле.

Исследование влияния тепловых условий

термообработки на структуру и свойства

сплавов системы железо-алюминий проводили на наплавленных валиках с содержанием алюминия до 35% (рис.1).

Наплавку проводили на пластины из стали

20 размером 150х150х12 неплавящимся электродом в среде аргона. Для наплавки

использовали проволоку Св-А5 диаметром 1 мм.

Необходимый химический состав

наплавленного слоя достигается смешиванием переплавленного основного металла и

введенного в сварочную ванну присадочного алюминия. Управляя отношением основного

и присадочного металла можно получать наплавленный слой с различным содержанием

алюминия. Присадочная проволока вводилась в хвостовую часть сварочной ванны,

что обеспечивало стабильное формирование наплавленного валика и уменьшало угар

алюминия [3]. Скорость подачи

присадочной проволоки изменялась в пределах 2,5-8,3 см/с. Наплавку

проводили при силе тока 300А. Скорость

наплавки составляла 0,25см/с.

Отжиг проводили при

температуре 950°С, что выше температур вторичного упорядочения α-фазы.

Время выдержки при этой температуре составляло порядка 20ч. Отожженные образцы с различным содержанием

алюминия охлаждали в воде, в воздухе и вместе с печью со средней скоростью 1000С/час.

Химический состав наплавленного валика

контролировался по его сечению на комплексе сканирующего

электронного микроскопа LEO 1455 VP (ZEISS, Германия)

с блоками рентгеновского энергетического спектрометра INCA Energy-300 и рентгеновского волнового спектрометра INCA Wave-500. Твердость наплавленного

металла измеряли согласно требованиям ГОСТ 9013-59.

Фазовый состав определяли с

использованием дифрактометра ДРОН-УМ.

Износостойкость наплавленных образцов

определяли при изнашивании о закрепленные абразивные частицы. Относительная износостойкость определялась

из выражения:

![]() , (1)

, (1)

где:

∆lэ – линейный износ эталона из

стали 20;

∆lм – линейный износ испытуемого материала.

Рис.1

Наплавленный валик

Проведенные исследования показали, что

химический состав наплавленного металла определяется отношением площадей

проплавленного и наплавленного металла и зависит от скорости подачи присадочной

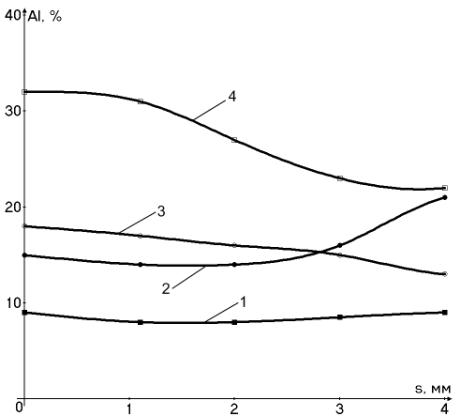

проволоки при постоянных значениях силы тока и скорости наплавки (рис. 2).

Содержание алюминия по сечению наплавленного валика изменялось в пределах 8-35

масс.%.

Распределение алюминия по сечению

валика - неравномерное. При

повышении скорости подачи присадочной проволоки градиент концентраций алюминия

по сечению увеличивается (рис. 3).

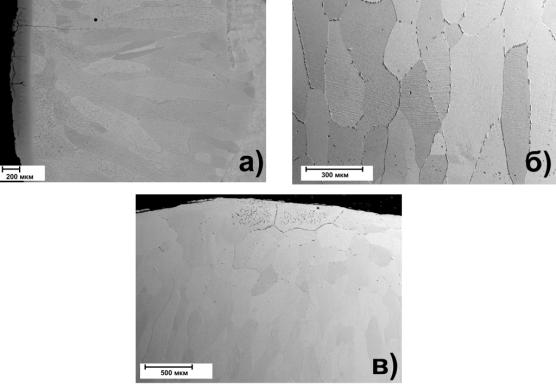

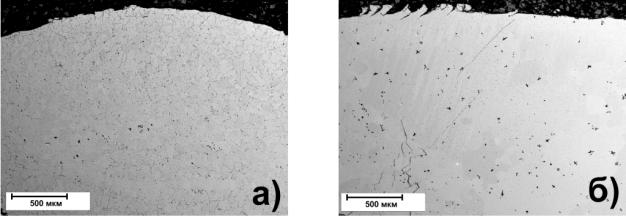

Отжиг и охлаждение с печью образцов с

содержанием алюминия до 8–14% позволило

сформировать структуру, состоящую из матрицы с включениями карбидов типа Fe3AlСх (рис. 4).

Строение матрицы, как и в неотожженных образцах, столбчатое. Отжиг обеспечивает

выравнивание содержания алюминия в матрице по сечению наплавленного металла.

Матрица наплавки представляет собой смесь двух фаз (твердый раствор алюминия в

альфа-железе и плохо упорядоченный интерметаллид, типа FeAl). В отличие от неотожженных образцов включения располагаются в основном по границе зерен.

Включения имеют более значительную протяженность. Их длина может достигать 150

мкм, а в наплавленных слоях не более 20 мкм. Включения выделяются в процессе

охлаждения из твердого раствора, что подтверждается структурой закаленных

образцов.

Рис.2 Зависимость содержания алюминия от

скорости подачи присадочной проволоки при I=300A; Vн=0,25см/с

Рис. 3. Распределение алюминия по сечению

шва при наплавке I=300A, Vн=0,25 : Vп/п =2,5 см/с ; Vп/п =4,25 см/с ; Vп/п

=5,95 см/с; Vп/п =7,65 см/с

Увеличенное количество включений в наплавленном металле

подтверждает метастабильное состояние наплавленного металла. При отжиге с

охлаждением вместе с печью содержание включений составляет не более 2%, а в

наплавленном металле при содержании до 14% алюминия доходит до 15%.

При введении алюминия в сталь в сварочной

ванне формируются негомогенные области с повышенным содержанием алюминия, что

предопределяет появления большого количества

включений в результате реакций взаимодействия алюминия и стали. Последующий

отжиг приводит к растворению включений и выделению при охлаждении в

соответствии с квазиравновесными условиями. Свойства металла изменяются

незначительно: твердость составляет около 12 HRC, микротвердость матрицы на уровне 0,4–0,6 ГПа [1].

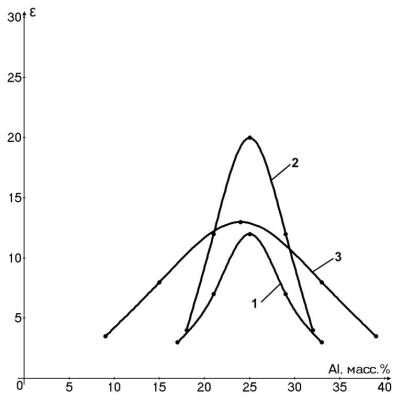

Относительная износостойкость понижается по сравнению с наплавленным

неотожженным металлом и составляет не более 1–2 (рис.5). Увеличение скорости

охлаждения после отжига (охлаждение в воде и на воздухе) приводит к

значительному уменьшению количества

карбидных включений (рис. 4 (в)).

Рис. 4 Структура наплавленного металла с содержанием алюминия 10–14%: а) после

наплавки; б) после отжига при 950°С и охлаждение

вместе с печью; в) после

отжига при 950°С и охлаждение в воде

![]()

Рис. 5 Зависимость относительной

износостойкости наплавленного металла от содержания алюминия при охлаждении

после отжига: 1 – в воде; 2 – на воздухе; 3 – с печью

При содержании алюминия в количестве

14–20% матрица представляет собой смесь твердого раствора алюминия в

альфа-железе и плохо упорядоченной фазы FeAl. В образцах, охлажденных с печью и на воздухе, увеличивается

количество карбидной фазы. Карбидная фаза по сравнению с матрицей обеднена по

алюминию. При наплавке с увеличением содержания алюминия количество карбидной

фазы уменьшается в связи с увеличением скорости охлаждения сварочной ванны.

После отжига с охлаждением в печи и на воздухе наблюдается обратная

зависимость, т.е. количество карбидной фазы увеличивается. Это обеспечивает

повышение износостойкости наплавленного металла. При охлаждении в воде

карбидная фаза в структуре практически отсутствует, чем и объясняются невысокие

значения относительной износостойкости металла наплавленного валика.

При увеличении содержания алюминия от 20 до 30% количество

карбидной фазы уменьшается. Образцы,

охлажденные в воде и на воздухе, карбидов не содержат. Образцы,

охлажденные с печью, содержат их не более 1-3%. Содержание алюминия в твердом

растворе на основе железа в этих образцах намного больше, чем в предыдущих, что

обеспечивает повышение твердости и износостойкости. Следует отметить, что

максимальной твердостью и износостойкостью обладают образцы, охлажденные на

воздухе, что, вероятно, связано со значительным пересыщением α-Fe алюминием и углеродом. Охлаждение в воде приводит к

появлению микро- и макротрещин и повышенной пористости образцов (рис. 6).

Высокие показатели твердости и износостойкости образцов, охлажденных с печью,

связаны с увеличением степени упорядочения α-Fe с образованием фазы

FeAl.

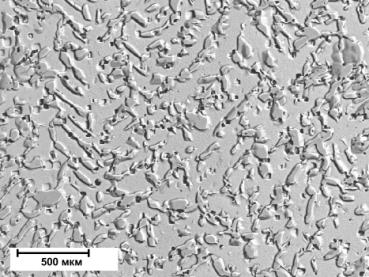

Увеличение содержания алюминия более 30% приводит к появлению в

структуре включений интерметаллидной фазы

Fe4 Al13

(рис. 7). При этом размеры включений указанной фазы и ее количество

заметно не изменяются при отжиге.

Рис. 6 Структура наплавленного металла,

отожженного при 950°С, содержащего 20–30% Al: а) охлаждение после отжига на воздухе; б) охлаждение

в воде

Рис. 7 Структура наплавленного металла

после отжига; содержание Al 34–36%

Вывод:

1.

Аргонодуговая наплавка

алюминия на низкоуглеродистую сталь при

содержании алюминия от 8 до 30 масс.% обеспечивает формирование метастабильной структуры на основе

пересыщенного раствора алюминия в α-железе с частичным упорядочением по

типу B2 (FeAl) и включений фазы Fe3AlСх,

расположенных на границе и в теле зерен.

2. Отжиг наплавленного металла при температурах

выше температур упорядочения α-твердого раствора алюминия в железе с

последующим охлаждением с контролируемыми скоростями позволяет управлять

степенью пересыщения и упорядочения α-твердого раствора алюминия в железе

и изменять механические и эксплуатационные свойства в широких пределах.

Максимальная износостойкость наплавленного металла при содержании алюминия в

пределах 25–30 масс.% после отжига с

охлаждением на воздухе.

Литература:

1. Ковтунов А.И. Исследование эксплуатационных свойств наплавленных

сплавов на основе системы железо-алюминий/ А.И. Ковтунов, Т.В. Чермашенцева//Вопросы

материаловедения.-2012.-№3. с.91-96.

2. Банных, О.А. Диаграммы состояния двойных и многокомпонентных систем

на основе железа: справ. изд. / О.А. Банных, П.Б. Будберг, С.П. Алисова и др. –

М : Металлургия, 1986. – 440 с.

2.

Сидоров, В.П. Исследование процессов наплавки

сплавами на основе алюминия / В.П. Сидоров, А.И. Ковтунов, М.Н. Бородин, Т.В.

Чермашенцева // Сварочное производство. – 2009. – № 1. – С. 15–18.