Д.т.н., проф. Скобло Т.С., ассистент Пасько Н.С.,

к.т.н. Мартыненко А.Д.

Харьковский национальный технический университет

сельского хозяйства имени Петра Василенка, Украина

ИСПОЛЬЗОВАНИЕ ЛАЗЕРНОЙ

ТЕХНОЛОГИИ ДЛЯ МОДИФИЦИРОВАНИЯ РАБОЧЕЙ ПОВЕРХНОСТИ ГИЛЬЗ

ЦИЛИНДРОВ

Для сокращения расхода

легирующих элементов и повышения свойств изделий при нанесении покрытий

целесообразно использовать новые технологии, которые обеспечивали бы снижение

затрат на упрочнение и реновацию деталей. В последние годы используются

различные добавки в масло при обкатке двигателя. К их числу относятся MoS2,

SiO2 и др. окислы. После обкатки масло нуждается в очистке или

замене. Достигаемый эффект аморфизации поверхности трения обеспечивается лишь в

период приработки. Учитывая эти недостатки, исследовали возможность нанесения

покрытий с последующей обработкой лазерным лучом на основе различных

материалов: ферросплава (Fe-Cr)

с добавкой графита и окисла (SiO2), а также шлаков

(отходов ферросплавных производств SiMn) для получения стойкого эффекта во всем

периоде эксплуатации.

Целью работы являлось

изучить возможность применения шлакообразующих смесей (шлаки ферросплавного

производства) для поверхностного упрочнения изделий;

Для этого необходимо

выполнить следующие исследования: провести анализ шлаков с определением окислов

и количества компонентов, входящих в его состав; обосновать метод нанесения

покрытия; предложить эффективные параметры нанесения покрытий; провести

испытания на износ и изучить структуру, формируемую на поверхности трения при

использовании модифицирующих присадок, оценить свойства; установить

целесообразность дополнительного использования поверхностно-пластической

деформации для упрочнения рабочей поверхности.

В последние годы для

упрочнения гильз цилиндров из чугуна особенно с большой толщиной стенки, не

эффективно использовать закалку ТВЧ. Это связано с тем, что увеличивается брак

из-за наличия больших термических напряжений, а также – требуется проведения

печного отпуска после закалки ТВЧ. Поэтому ряд предприятий при обработке

массивных гильз цилиндров перешли на закалку зеркала с использованием лазерного

луча [1, 2].

Обеспечить повышение

надежности восстанавливаемых деталей машин возможно путем нанесения покрытий,

обладающих специальными свойствами.

Очень часто входят в

противоречие использование покрытий из легирующих материалов с их

эксплуатационными свойствами. Это связано с тем, что чем больше легирующих

элементов входит в состав покрытия, тем они менее технологичны, как при их

нанесении, так и эксплуатации. Их низкая технологичность проявляется в

формировании трещин, пор, плохой сцепляемости с основой, а при эксплуатации

повышенной склонностью к выкрашиванию.

Высоколегированные

покрытия характеризуются повышенной стоимостью наносимого материала. Это

приводит к технологической и экономической нецелесообразности их использования.

В ХНТУСХ есть опыт применения для модифицирования зольных отходов от сгорания

угля на ТЭС, в частности, на Змиевской ГРЭС [3]. Установлена

эффективность использования такого материала для реновационных изделий.

Введение зольных отходов

измельчает зерно, способствует выделению дисперсных карбидов V и Ti,

модифицирует жидкую ванну такими элементами как Mn, Ca, Ce. Вместе

с тем известно, что существуют шлаки, которые еще не нашли

применение в промышленности. К их числу относятся такие, которые являются

отходами производства при изготовлении ферросплавов, например, на Никопольском

заводе ферросплавов.

Прежде чем, использовать

шлак ферросплавного производства необходимо изучить его минералогический состав,

оценить температурные параметры составляющих, химический состав, плотность и

характеристики, чтобы научно обосновано выбрать параметры нанесения покрытий и

определить наиболее эффективную область применения.

Исследования химического

и минералогического состава шлака показало, что основные его составляющие %:

3,14 Mg; 4,6 Al; 19,0 Si;

36,6 Ca; 0,6 Ti; 0,06 V;

0,07 Cr; 33,4 Mn; 0,1 Fe;

0,31 Cu; 2,16 Sr.

Также было установлено,

что температура плавления компонентов шлака изменяется в пределах (760-1710°С),

то наиболее эффективным для его расплавления при нанесении покрытия может

оказаться обработка лазерным лучом.

При проведении исследований

необходимо определить эффективные параметры нанесения покрытий.

Известно большое число

способов поверхностного легирования изделий порошковыми материалами, а также

оборудование для реализации этого процесса с использованием лазерного луча

[4-8].

Важным является

установление возможности повышения износостойкости деталей путем

модифицирования их рабочей поверхности недорогими и недефицитными компонентами

при обработке лазерным лучом.

Для исследования степени

упрочнения использовали ролики с наружным диаметром Æ 55 мм, высотой 12 мм и

внутреннее отверстие 16 мм. Их вырезали из гильзы цилиндра (серый чугун

состава: 2,8-3,1% С; 0,8-1,1% Mn; 1,8-2,1% Si;

0,9-1,2% Ni; 0,3-0,65% Cr, 0,5-0,7% Mo;

0,10-0,15% P; ≤ 0,12% S, 0,3-0,4% Cu).

Микроструктура чугуна - перлит с пластинчатым графитом. Твердость чугуна

101-103 HRB. Ролики испытывали на износ в сопряжении с колодочками

размером 8х8х10 мм, вырезанными из хромированных электролитическим методом

поршневых колец. Толщина хромированного слоя составляла 210-220 мкм, а его

микротвердость достигала 7-7,5 ГПа. В процессе испытаний использовали масло

М14В2.

При упрочняющей

обработке роликов мощность лазерного излучения изменяли в пределах 0,75-1,3

кВт, а скорость их вращения – n=1-3 мин-1.

Ранее выполненными исследованиями установлено, что при мощности лазерного

излучения менее 0,6 кВт отмечается лишь частичное оплавление шликерного покрытия.

При высокой плотности мощности более 1,3 кВт – происходит ухудшение качества

поверхности за счет появления значительной шероховатости (обработка со

скоростью 1 об/мин). Обработку производили на лазерном технологическом модуле

«Камета-2» пучком диаметром 4 мм. Обработка присадочного материала (шликерного

покрытия) и металла поверхности ролика лазерным лучом обеспечивает их

расплавление и перемешивание. Это позволяет получить поверхностный рабочий слой

с заданными свойствами. Одновременно сохраняются структура и свойства более

глубоких зон деталей, а также позволяет экономить дорогостоящие материалы.

Такие широкие пределы

использования параметров в исследованиях при обработке связаны с тем, что

планировали установить степень влияния на износостойкость полного или

частичного растворения компонентов и восстановления окислов.

Для поверхностного

упрочнения использовали смесь: специально-дробленый FeCr, ультрадисперсный

(пылевидный) порошок SiO2 и графит [9], а также

шлак ферросплавного производства.

По сравнению с ранее

проведенными исследованиями, в данной работе для получения аморфизированной

структуры дополнительно вводили порошок SiO2.

Исследовали возможность

дополнительного упрочнения рабочей поверхности предварительным нанесением

шликерных покрытий по различным вариантам: образец № 1 – FeCr+SiO2+C; №

2 и № 5 – SiO2; № 3 и № 4 – шлак; № 6 – исходный без покрытия,

при этом регулировали плотность мощности лазера: № 1 – 0,75 кВт; № 2 – 0,9 кВт;

№ 3 – 1,0 кВт; № 4 – 1,1 кВт; № 5 – 1,3; № 6 – 1,0.

Исходный образец №6

после лазерной обработки испытывали на износ с добавлением SiO2 в масло М14В2.

Количество вводимой пылевидной присадки SiO2 составляло 0,1%, а ее

добавку в масло при испытании исходного образца осуществляли методом окунания

подвижного контртела.

В зависимости от

используемой плотности мощности при обработке лазерным лучом поверхности ролика

без покрытия получали различные структуры в упрочненном слое: от трооститной,

мартенсито-аустенитной до мартенсито-аустенито-карбидной. Появление цементита и

аустенита в чугуне обусловлено закалкой из жидкого состояния, а также

растворением графита в условиях обработки при плотности мощности >1,0 кВт.

Испытания на износ

проводили по схеме: ролик-колодочка на машине трения СМЦ-2.

Испытания проводили

ступенчато. Время испытаний на каждой ступени составляло 75 с. При этом между

первым и вторым нагружением время составляло 15 мин.

При

испытаниях оценивали и коэффициент трения по зависимости:

, (1)

, (1)

где Мтр – момент трения; Р –

нагрузка, Н; d – диаметр испытуемого образца, м.

В результате проведенных

испытаний сопоставили между собой полученные значения момента трения и оценили

влияние параметров лазерной обработки и модифицирования поверхности.

Сопоставительно анализировали образцы № 3 и № 4. Они имели одинаковый состав

покрытия – шлак Никопольского ферросплавного завода и оба подвергали обкатке

для уменьшения шероховатости и дополнительного упрочнения. При этом в обработке

использовали различную плотность мощности луча. Так, для образца № 3 мощность

составляла 1,0 кВт, а для образца № 4 – 1,1 кВт. Как видно из табл. 2, при

первом нагружении, момент трения у образца № 4, обработанного с повышенной

плотностью мощности является более низким (на ~ 22%) по сравнению с № 3, а при

повторном нагружении наблюдается такая же тенденция и снижение составляет ~

13,0%. С повышением плотности мощности на 10% момент трения существенно

снижается.

Сопоставление образцов с

нанесенным покрытием шлаком и исходным выявлено, что последний отличается более

низким моментом трения: в первом периоде испытаний на 37%, а во втором этот

показатель, в среднем, мало от него отличается. Добавка SiO2 в масло компенсируется

окислами, входящими в состав шлака.

Достижение большего

эффекта может быть обеспечено путем обработки с использованием плотности

мощности >

1,1 кВт. При такой обработке эффективнее будут усваиваться компоненты шлака.

Сопоставительные

испытания образцов № 2 и № 5, имеющих одинаковый состав покрытия – SiO2, обработанные без и с

обкаткой, и различной плотностью мощности лазерного луча также показали

существенное различие. Для образца № 2 мощность составляла 0,9 кВт, а для № 5 –

1,3 кВт, при этом образец № 5 дополнительно подвергали обкатке.

При первом нагружении

момент трения у образца № 5 ниже чем у № 2 (на ~ 48%), а при повторном

нагружении тенденция снижения

сохраняется (на ~ 40%) по отношению к

образцу № 2. Это связано с большей усвояемостью компонентов покрытия при

обработке с повышенной плотностью мощности – 1,3 кВт.

Одновременно образец № 2

сопоставляли с исходным – № 6. Мощность обработки образца № 6 составляла 1,0

кВт.

По результатам исследований

момент трения при первом нагружении практически одинаковый с образцом № 5. При

последующих нагружениях для образца № 2 он выше (на ~ 51%). При повторном

нагружении момент трения у образца № 6 на ~ 21% ниже по отношению к образцу №

5, и на ~ 53% ниже по отношению к образцу № 2. Из полученных результатов видно,

что при обработке лазерным лучом шликерных покрытий следует использовать

большую плотность мощности, чем при закалке в 1,3 – 1,5 раза.

Используемая плотность

мощности образца № 1 модифицированного FeCr+SiO2+C

соответствовала 0,75 кВт. Момент трения при первом нагружении этого образца

ниже, обработанного только SiO2 № 2 на ~ 34%.

Сопоставляя момент трения образца № 1 с исходным, следует отметить, что они

отличаются незначительно. Некоторое отличие в уровне этого показателя может

быть отнесено за счет более низкого параметра плотности мощности обработки

(0,75 кВт в образце № 1 и 1,0 кВт в исходном).

Выполненный эксперимент

показал эффективность использования шликерного покрытия состава FeCr+SiO2+C

для снижения момента трения.

Испытания на

износостойкость проводили сопоставительно в паре трения гильза-колодочка по

времени.

При оценке

износостойкости, сопоставительно анализировали образцы № 3 и № 4. Как видно из

(табл. 5.4), износостойкость образца от гильзы № 4 при испытании от2 до 10 ч

практически не отличается от № 3.

При испытании в паре

трения гильза - колодочка

износостойкость последней с

образцом № 3 меньше ~ на 50%, чем № 4,

что вероятно связано с формированием более шероховатой поверхности ролика,

обработанного с большей плотностью мощности. При сравнении образцов с исходным,

выявлено, что в первом случае у обоих образцов износостойкость выше ~ на 17%,

износостойкость колодки № 3 выше на ~ 40% по сравнению с исходной, а № 4 ниже

на ~ 16%, что связано с повышенной склонностью этого образца к выкрашиванию.

Результаты испытаний

образцов № 2 и № 5 с нанесенным шликерным покрытием из SiO2 и последующей

обработкой лазерным лучом показали следующие результаты. В первом случае

износостойкость у № 2 выше, чем у № 5 на ~ 28%. При оценке износостойкости

колодочек наблюдается противоположная

тенденция: износостойкость у № 5

выше, чем у № 2 ~ на 43%. Дальнейшее сравнение с исходным образцом

показало, что при испытаниях ролика образца № 2 износостойкость ниже ~ на

56%, по сравнению с образцом № 5.

Износостойкость колодочки исходного материала по сравнению с образцом № 5

практически одинакова, меньше на 10%, а № 2 ниже исходного на ~ 37%.

Сопоставление

износостойкости образца № 1 с исходным показал, что при испытании имеет место

повышение износостойкости на ~ 26%, а у колодочки наблюдается такая же

тенденция, т.е. износостойкость возрастает на 80%.

В результате проведенных

исследований выявлено положительное влияние применения технологии обкатки для

повышения износостойкости модифицированной поверхности, и особенно, сопрягаемой

колодочки.

Применение комплексной

технологии нанесения шликерного покрытия из шлакообразующей смеси при

последующей обработке лазерным лучом обеспечивает модифицирующий эффект рабочей

поверхности на протяжении всего периода эксплуатации.

Для того, чтобы

определить состояние поверхности трения, использовали макроустановку и метод

рентгеноструктурного анализа. Оценивали твердость методом Роквелла. Наибольшую

твердость имеют ролики, упрочненные FeCr +SiO2+C, и она составляет 55-59 HRC

(в среднем 57 HRC). При этом колебания в показаниях не превышали 3,5%.

Несколько более низкую твердость имеют ролики после упрочнения шлаками 37-42 HRC

(среднее значение 39 HRC). При этом не выявлено

существенной разницы при обработке с использованием плотности мощности

лазерного луча 1,0 и 1,1 кВт. Замеры твердости и испытания на износ этих

вариантов нанесения покрытий производили после упрочняющей обкатки. Вместе с

тем установлено, что при обработке лучом меньшей мощности износ больший, и

отклонения в уровне твердости достигают 7,7%. При обработке лучом 1,1 кВт разброс значений твердости не

превышает 5,1%.

При нанесении шликерного

покрытия из SiO2 или введении его в масло в виде присадочного

материала в меньшей мере упрочняют рабочую поверхность после испытаний на износ

(твердость составляет 11-29 HRC, а разброс значений

достигает 7-31%).

Установлено, что

поверхность трения упрочненного ролика наиболее однородна у образцов № 1 и № 4

(рис. 1).

а |

б |

|

в |

г |

Рис. 1. Макроструктура

поверхности трения: а – образец № 1 с покрытием FeCr+ C+SiO2; б – образец № 4 с

покрытием шлака; в – образец № 5 с покрытием SiO2; г – образец № 6 без

покрытия, х16

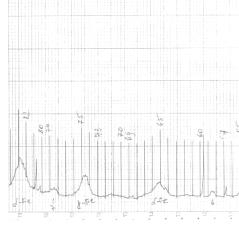

Рентгеноструктурным

анализом после испытаний образцов на износ показано, что при модифицировании

поверхности FeCr+ SiO2 +C

формируется α-Fe, γ-Fe (до 30%) и карбиды. При

использовании покрытия со шлаком выявлено α-Fe и остаточный аустенит

(50-60%), а также в достаточно большом количестве имеются карбиды Fe3C,

Mn3C (рис. 2).

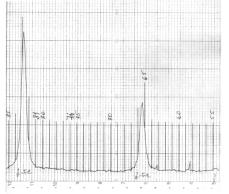

В покрытии на основе SiO2 выявляется в качестве

основной фазы α-Fe, и соединения FeSi2, следы γ-Fe и Fe3С

(рис. 3).

В исходном состоянии

основой также является α-Fe, остальных фаз

(γ-Fe и Fe3С) выявлены следы.

В результате

проведенного анализа показана целесообразность поверхностного упрочнения гильз

цилиндров хромированием, а также легированием с использованием шлаков

ферросплавного производства.

|

|

|

Рис. 2

Рентгеноструктурный анализ покрытия с использованием шлака

|

|

|

Рис. 3

Рентгеноструктурный анализ покрытия с использованием SiO2

Применение таких

покрытий, нанесенных лазерным лучом с последующим упрочнением обкаткой,

позволяет повысить твердость и износостойкость рабочей поверхности в 1,6-2,0

раза.

На способ

модифицирования поверхности с использованием шлакообразующих смесей получен

патент Украины № 41524 «Спосіб модифікації робочих

поверхонь деталей» [10].

Микрорентгеноспектральный

анализ поверхности трения показал, что наиболее качественная поверхность

достигается при модифицировании шлаковой смесью (рис. 5). В этом образце,

согласно данным микрорентгеноспектрального анализа, общее содержание кремния достигает

~ 20% и марганца ~ 0,7%.

|

а |

б |

Рис. 5 Структура поверхности

трения образца с покрытием шлака (а) и FeCr+SiO2+C (б)

Появление хрома, никеля

и молибдена связано с обработкой поршневых колец. В ряде случаев выявленные

дефекты содержат до 15,33%О. Выявленные включения имеют более сложный состав %:

16,26 С; 0,28 Al; 2,11 Si; 0,17 Ca;

0,39 Cr; 0,88 Mn; 0,95 Ni,

остальное железо.

Испытаниями

на износ было установлено, что квазиаморфная структура с исходной твердостью

Н-50-300-310 в процессе трения в период притирки достигает Н-50-377-392, а при установившемся износе повысилась до

Н-50-519-542. Это связано с выделением сложных фаз, содержащих Fe, Ni, Mn, Si и С. В результате проведенных

исследований показано, что нанесение покрытия на рабочую поверхность с

использованием шлака Никопольского ферросплавного завода, обеспечивает

модифицирующий эффект.

Выводы

1. Выполнен анализ

шлаков (отходы ферросплавного производства), которые содержат различное

количество модифицирующих и легирующих компонентов.

Спектральным анализом

проб шлака, отобранных в различные периоды времени, установлено, что среднее

содержание в нем компонентов

составляет, %: 3,14 Mg; 4,6 Al; 19,0 Si;

36,6 Ca; 0,6 Ti; 0,06 V;

0,07 Cr; 33,4 Mn; 0,1 Fe;

0,31 Cu; 2,16 Sr.

2. Исследования по

использованию поверхностного модифицирования проводили путем нанесения

шликерного покрытия на образец вырезанный из гильзы цилиндра (серый чугун), с

последующей обработкой лазерным лучом. Для получения качественной поверхности

после обработки упрочненный слой подвергали ППД. Анализировали различные

варианты составов шликерных покрытий: FeCr+SiO2+C; SiO2; шлак ферросплавного

производства и сопоставляли с исходным без нанесения покрытия. Оптимальными

параметрами обработки являются: диаметр пятна 4 мм, скорость вращения детали

1-3 мин-1 и плотность мощности 0,75-1,3 кВт.

Исследованиями показано,

что обработка лазерным лучом плотностью мощности >0,75 кВт при вращении

детали даже при минимальной скорости характеризуется частичным оплавлением

шликерного покрытия. С использованием более высокой плотности мощности ≥

1,3 кВт и максимальной скорости вращения детали отличаются ухудшением качества

поверхности, что связано с формированием шероховатости.

3. При обработке

лазерным лучом ролика из чугуна без покрытия с увеличением плотности мощности в

пределах оптимальных значений структура упрочненного слоя изменялась от

трооститной, мартенсито-аустенитной до мартенсито-аустенито-карбидной. В

образцах с покрытиями металлографически структура не идентифицировалась.

4. Испытаниями на износ

установлено, что при обработке лазерным лучом шликерного покрытия на основе

шлаковой смеси с увеличением плотности мощности с 1,0 до 1,1 кВт снижается

момент трения на 13,0-22,0%. Дальнейшее снижение по сравнению с исходным (без

покрытия) при испытаниях с добавкой SiO2 в масло момент трения

снижается в среднем на 37%.

При нанесении шликерного

покрытия на основе SiO2 параметры обработки

оказывают существенное влияние на момент трения. Так, при обработке с

плотностью мощности 1,3 кВт момент трения в образцах снижается на 40-48%. При

формировании шероховатой поверхности рекомендуется после обработки проводить

обкатку.

Шликерное покрытие с

обработкой лазерным лучом на основе FeCr+SiO2+C

показало снижение момента трения, которое соответствует условиям введения

порошка SiO2 в масло.

5. Выполнены

сопоставительные испытания износостойкости нанесенных покрытий. Установлено,

что использование обкатки предварительно упрочненных роликов повышает не только

их износостойкость, но и сопрягаемых колодочек, за счет уменьшения

шероховатости. Наибольший уровень твердости достигается при нанесении покрытия FeCr+SiO2+C и

шлаковой смесью (среднее значение 39-57HRC в зависимости от

обрабатываемой плотности мощности). Введенный SiO2 в присадочный материал

или в виде шликерного покрытия практически не упрочняет рабочую поверхности (11-29

HRC), однако заметно снижает момент трения в процессе притирки.

6. Рентгеноструктурным

анализом установлено, что при легировании FeCr+SiO2+C на

поверхности трения формируется α-Fe, соединение FeSi2, а также следы γ-Fe и

Fe3С. В исходном состоянии основной фазой является

α-Fe и следы γ-Fe и Fe3С.

7. Методами

микроструктурного и микрорентгеноспектрального анализов исследована поверхность

образцов после испытаний на износ. Установлено, что минимальная пористость при

обработке характерна для карбохромированного слоя и покрытия с использованием

шлака, а максимальная соответствует покрытию SiO2.

Установлено, что после

испытаний на износ, на поверхности трения покрытия со шлаком доля углерода в

различных зонах изменяется в широких пределах до 12 %, кремния 1,91-2,15%,

марганца 0,65-1,24%, кальция 0,17%. Выявлены отдельные включения, содержащие

кислород доля их достигает до 15%.

При такой обработке

формируется квазиаморфная структура с низкой микротвердостью, а в процессе

испытаний на износ происходит дополнительное упрочнение с достижение твердости

равной Н-50-519-542.

Литература:

1. Коваленко В.С.

Упрочнение деталей лучом лазера/ Коваленко В.С., Головко Л.Ф., Меркулов Г.В. и

др. – Киев: Техника, 1981.- 132 с.

2. Андрияхин В.М.

Закалка серых чугунов излучением СО2 лазера/ Андрияхин В.М., Клецкин

Я.Г., Османцев А.Г. и др. Автомобильная промышленность – 1980, № 7. С. 25-26.

3. Флюс

для нанесення покриття: деклараційний патент № 13760 України. МПК С23С2/30/ Опубл.

17.04.2006; Бюл. № 4.

4.

Чупраков И.Ю. Легирование поверхности металлов при лазерной обработке./

Чупраков И.Ю., Осинцева Л.Л.: Обзор № 3612/ЦНИИТЭИ – М., 1984. – 56 с.

5. Абильсиитов Г.А.

и др. Лазерная наплавка и обработка износостойких покрытий. – Сварочное

производство, 1983, № 9, с. 16-17.

6. Поверхностное

легирование лазерным лучом. – Appl. Opt, 1981, 20, № 18, р. 309303096 (англ.).

7.

ПАТ. 4015100 [США]. Модифицирование

поверхности. – Опубл. 03.09.77. МКИ P65G53/40.

8.

ПАТ. 2083780 [Франция]. Модифицирование поверхности металла. – Опубл. 04.02.81. МКИ С230-17/00.

9.

ПАТ. 41524 [Украина]. Спосіб модифікації робочих поверхонь деталей. –

Опубл. 25.05.2009 МПК В23К 26/00.

10. Пат. 41415 України Шлакоутвороююча суміш для обробки чавуную/ Опубл.

25.05.2009, Бюл. № 10.