ОПТИМИЗАЦИЯ ПОСЛЕДОВАТЕЛЬНОСТИ ОБРАБОТКИ ПОВЕРХНОСТЕЙ

СТУПЕНЧАТЫХ ОТВЕРСТИЙ

Рассматриваются элементы

процесса синтеза структур технологических операций. Любое ступенчатое

отверстие (СО) можно представить набором

элементарных формообразующих элементов (ЭФЭ),

расположенных одно над другим. Характерной особенностью обработки СО на сверлильно-расточных станках с ЧПУ является

то, что любая пара ЭФЭ (![]() ),

принадлежащая одному отверстию (

),

принадлежащая одному отверстию (![]() ), не может обрабатываться одновременно несколькими некомбинированными

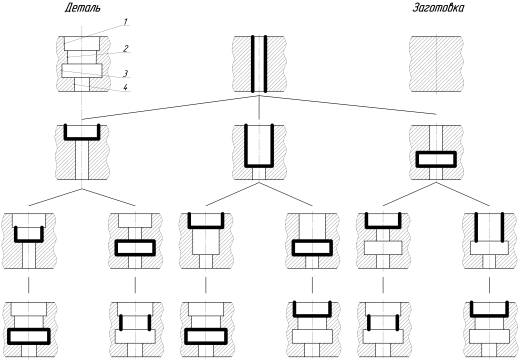

инструментами. Ступенчатое отверстие

можно обрабатывать в разной последовательности, что сказывается на

производительности (рис.1).

), не может обрабатываться одновременно несколькими некомбинированными

инструментами. Ступенчатое отверстие

можно обрабатывать в разной последовательности, что сказывается на

производительности (рис.1).

Каждый вариант обработки

будем оценивать по времени, затрачиваемому на быстрый подвод (отвод) инструмента (![]() ) и рабочий ход (

) и рабочий ход (![]() ).

).

(1)

![]()

Рис. 1.

Обработка отверстия в разной последовательности

где ![]() - суммарное время, связанное с обработкой по

- суммарное время, связанное с обработкой по ![]() - му варианту;

- му варианту;

![]() - номер

технологического перехода для

выделенного СО, по порядку (

- номер

технологического перехода для

выделенного СО, по порядку (![]() = 1,2,...,

= 1,2,...,![]() );

);

![]() - количество ЭФЭ у

- количество ЭФЭ у ![]() - го отверстия.

- го отверстия.

Вариант с минимальной

величиной суммарного времени будет признан нами оптимальным при обработке

рассматриваемого отверстия:

(2)

![]()

Поскольку в каждом

варианте обработка рассматриваемого ЭФЭ осуществляется с неизменными режимными

параметрами ![]() ,

, ![]() , а быстрый подвод (отвод) - с постоянной скоростью

перемещения

, а быстрый подвод (отвод) - с постоянной скоростью

перемещения ![]() , то задача сводится

к автоматическому синтезу вариантов обработки и определению длин рабочих

и холостых ходов инструмента.

, то задача сводится

к автоматическому синтезу вариантов обработки и определению длин рабочих

и холостых ходов инструмента.

Поскольку СО состоит из

набора ЭФЭ (![]() ,

, ![]() ,...,

,..., ![]() ), к которым предъявляются, как правило, разные требования,

введем следующие допущения. Положим

рабочие перемещения инструмента к обрабатываемой детали

), к которым предъявляются, как правило, разные требования,

введем следующие допущения. Положим

рабочие перемещения инструмента к обрабатываемой детали ![]() , врезания

, врезания ![]() и перебега

и перебега ![]() равными нулю.

равными нулю.

Введем также две аксиомы:

А1. Если диаметры любой

пары ЭФЭ ![]() , принадлежащие ступенчатому отверстию

, принадлежащие ступенчатому отверстию ![]() , не являются в нем минимальными, то элемент

, не являются в нем минимальными, то элемент ![]() может обрабатываться

после элемента

может обрабатываться

после элемента ![]() или наоборот,

или наоборот, ![]() - после

- после ![]() .

.

Используя логику

предикатов, данную аксиому можно

представить математической формулой:

(3)

![]()

где ![]() - для

- для

![]() " быть минимальным в

" быть минимальным в ![]() ";

";

![]() - отношение

следования;

- отношение

следования;

![]() - логическое

отрицание.

- логическое

отрицание.

А2. Для рассматриваемой

пары ЭФЭ ![]() , принадлежащей ступенчатому отверстию

, принадлежащей ступенчатому отверстию ![]() , если диаметр элемента

, если диаметр элемента ![]() минимальный в

минимальный в ![]() , то элемент

, то элемент ![]() обрабатывается

после

обрабатывается

после ![]() ; если диаметр элемента

; если диаметр элемента ![]() минимальный в

минимальный в ![]() , то элемент

, то элемент ![]() обрабатывается после

обрабатывается после

![]() :

:

(4)

![]()

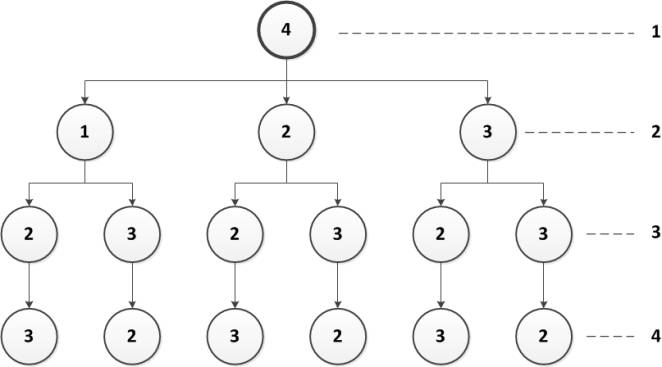

Проектирование вариантов

последовательности обработки поверхностей СО интерпретируется построением

графа ![]() и поиском путей,

удовлетворяющих уравнению (2), где A – множество ЭФЭ, а E -

бинарное отношение, определенное на A. Граф, соответствующий

рассматриваемому примеру,

представлен на рис. 2.

и поиском путей,

удовлетворяющих уравнению (2), где A – множество ЭФЭ, а E -

бинарное отношение, определенное на A. Граф, соответствующий

рассматриваемому примеру,

представлен на рис. 2.

Рис. 2 Граф последовательностей обработки

ступенчатых отверстий

Построение полного

ориентированного графа вариантов производится по двум, предварительно

формируемым автоматически матрицам смежности ![]() и

и ![]() (табл. 1 и 2).

Данный подход обосновывается тем, что представляется возможность изменения,

либо дополнения списка аксиом без изменения процедуры построения графа. Матрицы

(табл. 1 и 2).

Данный подход обосновывается тем, что представляется возможность изменения,

либо дополнения списка аксиом без изменения процедуры построения графа. Матрицы ![]() и

и ![]() имеют одинаковую

размерность

имеют одинаковую

размерность ![]() .

.

Таблица 1

Матрица

следования ЭФЭ (С1)

|

Номер

строки |

Номер

столбца |

|||

|

1 |

2 |

3 |

4 |

|

|

1 |

0 |

1 |

1 |

1 |

|

2 |

1 |

0 |

1 |

1 |

|

3 |

1 |

1 |

0 |

1 |

|

4 |

0 |

0 |

0 |

1 |

Таблица 2

Матрица

предшествования ЭФЭ (С2)

|

Номер

строки |

Номер

столбца |

|||

|

1 |

2 |

3 |

4 |

|

|

1 |

0 |

0 |

0 |

0 |

|

2 |

0 |

0 |

0 |

0 |

|

3 |

0 |

0 |

0 |

0 |

|

4 |

1 |

1 |

1 |

0 |

Учитывая некоторую сложность

описания предложенных аксиом, представляется целесообразным, не изменяя

логического понимания, выразить их в более удобной форме для дальнейшей

программной реализации.

Для этого введем

некоторые обозначения:

![]() - пара

рассматриваемых ЭФЭ;

- пара

рассматриваемых ЭФЭ;

![]() - ЭФЭ, имеющий минимальный

диаметр в СО.

- ЭФЭ, имеющий минимальный

диаметр в СО.

Тогда

исходное высказывание можно записать в

следующем виде:

(5) (6) (7) (8) (9)

![]() ;

;

![]()

![]() ;

;

![]() ;

;

![]() ,

,

где ![]() ;

; ![]() .

.

Элементы матрицы ![]() представляются в

виде логической переменной:

представляются в

виде логической переменной:

(10)

![]() 1, если высказывания (5) или (6) или

(9) или (7) истинны;

1, если высказывания (5) или (6) или

(9) или (7) истинны;

![]()

0, в противном случае

А элементы матрицы ![]() :

:

(11)

![]()

1, если

высказывание ( 8 ) истинно;

![]()

0, в противном случае

Матрицу ![]() интерпретируют так:

после элемента с номером

интерпретируют так:

после элемента с номером ![]() можно обрабатывать

любой элемент с номером

можно обрабатывать

любой элемент с номером ![]() такой, что

такой, что ![]() , а матрицу

, а матрицу ![]() : элементу с номером

: элементу с номером ![]() должна предшествовать обработка элемента с номером

должна предшествовать обработка элемента с номером ![]() такого, что

такого, что ![]() .

.

Высказывания (5), (6),

(7), (9) определяют в матрице ![]() отношение следования

элементов

отношение следования

элементов ![]() , а высказывание (8) в

, а высказывание (8) в ![]() - отношение предшествования

- отношение предшествования ![]() .

.

В результате пересечения

отношений (![]() ) мы получаем граф вариантов обработки ступенчатого

отверстия (рис. 4), корневая вершина которого

) мы получаем граф вариантов обработки ступенчатого

отверстия (рис. 4), корневая вершина которого ![]() выбирается на

главной диагонали матрицы

выбирается на

главной диагонали матрицы ![]() , если

, если ![]() . Количество путей на графе

. Количество путей на графе ![]() можно определить по

формуле:

можно определить по

формуле:

(12)

![]()

Чтобы найти длину

перемещения инструмента необходимо на графе ![]() выделить очередной

путь

выделить очередной

путь ![]() , уровень

, уровень ![]() и соответствующую им

вершину

и соответствующую им

вершину![]() .

.

Каждый из элементов характеризуется

параметрами ![]() , взятыми из чертежей детали и заготовки ( где

, взятыми из чертежей детали и заготовки ( где ![]() - диаметры

- диаметры ![]() - го ЭФЭ у детали и

заготовки;

- го ЭФЭ у детали и

заготовки; ![]() - длины

- длины ![]() - го ЭФЭ у детали и заготовки.

- го ЭФЭ у детали и заготовки.

Для определения направления

рабочей подачи используются следующие зависимости:

(13)

![]()

![]() ;

;

![]() ;

;

![]() ;

;

![]() .

.

Если для ![]() выполняется

неравенство (13), то обработка осуществляется

с поперечной подачей, в противном случае - с продольной. Для

элемента, обрабатываемого с

поперечной подачей, длины рабочего (

выполняется

неравенство (13), то обработка осуществляется

с поперечной подачей, в противном случае - с продольной. Для

элемента, обрабатываемого с

поперечной подачей, длины рабочего (![]() ) и холостого хода (lxx

β,α ) определяются по формулам:

) и холостого хода (lxx

β,α ) определяются по формулам:

(14)

![]()

![]()

![]() ;

;

![]() .

.

Имитируя процесс обработки, принимаем:

(15)

![]() =

= ![]()

(16)

Для

![]() , обработка которого осуществляется с продольной подачей, вводится неравенство:

, обработка которого осуществляется с продольной подачей, вводится неравенство:

![]() ≤

≤ ![]() , где m =1,...,(

, где m =1,...,(![]() )

)

Если

для всех ![]() условие (16)

удовлетворяется, то:

условие (16)

удовлетворяется, то:

![]() ,

,

где ![]() - составляющая

- составляющая ![]() , связанная с быстрым перемещением инструмента перед

обработкой.

, связанная с быстрым перемещением инструмента перед

обработкой.

Для тех ![]() , при которых условие (16) не удовлетворяется,

, при которых условие (16) не удовлетворяется,![]() определяется посредством оператора присваивания (используется в

алгоритмических языках) :

определяется посредством оператора присваивания (используется в

алгоритмических языках) :

![]()

Окончательно длины рабочих

и холостых ходов

выражаются уравнениями:

(17)

![]()

![]() =

= ![]() -

- ![]() ;

;

![]() =

= ![]() +

+ ![]() .

.

Имитируя обработку

отверстия, проверяем вновь параметры элементов по неравенству (16). Если

условие (16) выполняется, то dm =D(A

β,α),

после чего осуществляется переход на очередную вершину графа ![]() . Алгоритм определения длин рабочих и холостых ходов

инструментов представлен в приложении .

. Алгоритм определения длин рабочих и холостых ходов

инструментов представлен в приложении .

Нормирование

процесса обработки осуществляется по общеизвестным формулам:

(18)

![]() =

= ![]() ;

;

(19)

![]() =

= ![]() ,

,

где ![]() - частота вращения

инструмента, об/мин;

- частота вращения

инструмента, об/мин;

S - подача инструмента, мм/об;

V - скорость быстрого перемещения

инструмента, м/мин.

После расчета суммарного

времени по формуле (1), на графе ![]() оставляются

только те пути , которые удовлетворяют

выражению ( 2 ).

оставляются

только те пути , которые удовлетворяют

выражению ( 2 ).

Выводы: Разработанная

математическая модель поиска оптимального маршрута обработки ступенчатых

отверстий рекомендуется для использования при разработке систем

автоматизированного проектирования и систем автоматического программирования

управляющих программ для станков с ЧПУ.