Д.т.н. Санчугов В.И., К.т.н. Показеев В.П., аспирант Батанов

Н.В.

Самарский Государственный Аэрокосмический Университет, Россия

СТЕНДОВОЕ ОБОРУДОВАНИЕ ДЛЯ УСКОРЕННЫХ

ИСПЫТАНИЙ

Отработка в условиях производства заданных по ТУ показателей надежности гидропневмооборудования (ГПО) имеет исключительно важное значение для обеспечения безотказности эксплуатации оборудования, снижения затрат на его восстановление и ремонт при отказах и неисправностях. Одним из основных, отражаемых по ГОСТ 16504-81 показателей ресурса ГПО, являются прочностные свойства оборудования. В отрасли создан и внедрен метод ускоренных испытаний на прочность и ресурс конструкций ГПО, напряженно-деформированное состояние которых создается в эксплуатации избыточным давлением рабочей среды.

Метод основан на ужесточении режимов циклического нагружения ГПО избыточным давлением рабочей жидкости с обеспечением эквивалентности результатов о прочностных свойствах конструкции ГПО, получаемым при нормальных испытаниях по режимам ТУ, и позволяет сократить продолжительность испытаний в сотни раз.

Ускоренным испытаниям подвергаются корпусные изделия гидравлического и пневматического оборудования: аккумуляторы, клапанные и золотниковые распределители, предохранительные, обратные и редукционные устройства, делители, регуляторы и сумматоры потока, дроссели, ресиверы, фильтры, сепараторы и другие устройства.

Ускоренные испытания проводят при воздействии на объект испытания высокочастотных колебаний внутреннего давления жидкости, создаваемых в специальном резонансном контуре стенда, известном как резонатор Гельмгольца, частью которого является объект испытаний. Параметры колебательных процессов теоретически исследованы путем решения нелинейных систем уравнений, описывающих движение жидкости в резонансном контуре и объекте испытаний, уравнений неразрывности и состояния жидкости. Для инженерного применения разработан порядок определения режимов ускоренных испытаний на основе численных методов расчета, проведена экспериментальная отработка режимов и результатов испытаний на различных гидроагрегатах. Установлена сходимость результатов ускоренных и нормальных сравнительных испытаний по конечному техническому состоянию на уровне, приемлемом для практического использования метода ускоренных испытаний.

Для проведения ускоренных испытаний конкретного типа ГПО определяются режимы высокочастотного нагружения:

- частота колебания давления жидкости, повышая её в зависимости от материала конструкции объекта испытаний до 1000 Гц, увеличивая скорость накопления усталостных разрушений с сохранением эквивалентности по техническому состоянию;

- амплитуда колебания давления жидкости, повышая её по отношению к нормальным испытаниям в пределах запаса прочности, установленного в нормативной и конструкторской документации;

- количество циклов нагружения, исходя из заданного назначенного ресурса, установленного в конструкторской документации.

Стенды для проведения ускоренных эквивалентных испытаний должны обеспечивать:

- расход и давление нагнетания рабочей жидкости, необходимые для испытаний;

- плавное и независимое регулирование параметров колебательного процесса в резонансных контурах;

- устойчивость частоты и амплитуды колебаний давления рабочей жидкости в резонансном контуре в процессе испытаний;

- исключение влияния колебательных процессов на работу насосной станции; высокий уровень чистоты рабочей жидкости по нормам ГОСТ 17216-2001;

- дистанционное управление насосной станцией и генератором колебаний давления рабочей жидкости;

- автоматический и визуальный контроль и измерение параметров испытаний и насосной станции.

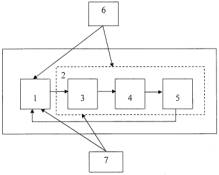

Стенды конструктивно исполняются в виде отдельных блоков, включающих в себя насосную станцию (рис. 1, поз. 1), и гидросистему резонансного контура с устройствами акустической развязки (рис. 1, поз. 2). Управление, контроль и регистрация параметров испытаний и насосной станции (рис. 1, поз. 6, 7) осуществляют от пульта, подключенного к блокам.

Взаимным размещением блоков и пульта обеспечивается использование насосной станции и пульта для других видов испытаний.

В качестве насосной станции используется устройство, обеспечивающее требуемые по программе испытаний параметры рабочей жидкости: производительность, рабочее давление, номинальная тонкость фильтрации жидкости не более 5 мкм.

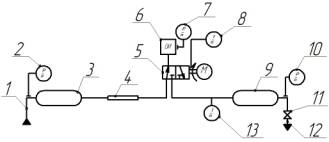

Гидросистема блока резонансного контура с устройством акустической развязки обеспечивает испытания на частоте до 1000 Гц, создаваемых генератором колебаний давления жидкости. На рис. 2 представлена гидравлическая схема блоков резонансного контура для проведения испытаний на частотах до 300 Гц.

Рис.1. Структурная схема стенда для ускоренных испытаний на прочность

1 – насосная станция; 2 – блок резонансного контура с устройствами акустической развязки; 3 – устройство акустической развязки по гидролинии высокого давления; 4 – резонансный контур; 5 – устройство акустической развязки по гидролинии слива; 6 – электрическая дистанционная система управления стендом; 7 – система контроля и регистрации параметров испытаний и насосной станции

Гидросистема блока резонансного контура включает:

- генератор колебаний давления жидкости (рис. 2, поз. 5), подключенный к объекту испытаний;

- резонансный трубопровод (рис. 2, поз. 4);

- устройства акустической развязки, обеспечивающие устойчивую работу резонансного контура и защищающие насосную станцию от воздействия колебательных процессов, выполненные в виде баллонов высокого (рис. 2, поз 3) и низкого (рис. 2, поз.8) давления определенного внутреннего объема.

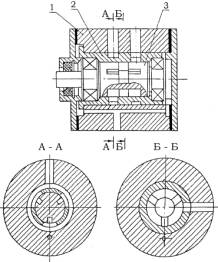

На требуемую частоту колебаний давления жидкости генератор колебаний настраивается регулировкой частоты вращения приводного электродвигателя. Генераторы колебаний давления жидкости, как правило, выполняются с двухпозиционным трехлинейным распределителем (рис. 3).

Амплитуда колебаний давления жидкости задается посредством дистанционных гидравлических дроссельных вентилей (рис. 2, поз. 11).

Параметры резонансного трубопровода (рис. 2, поз. 4) определяются для

приведенного объема Vои

объекта испытаний. По номограммам устанавливается внутренний диаметр резонансного

трубопровода dy

и длина резонансной магистрали Lрм (пример на рис. 1), включающей

участок трубопровода от генератора колебаний давления жидкости до баллона высокого

давления устройства акустической развязки с резонансным трубопроводом (рис. 2,

поз.4).

Рис. 2. Схема гидравлическая блока резонансного контура с устройствами акустической развязки для испытаний на частотах до 300 Гц

1 – гидролиния нагнетания от насосной станции; 2, 7, 10 – датчик давления; 3 – баллон высокого давления устройства акустической развязки по гидролинии высокого давления; 4 – резонансный трубопровод; 5 – генератор колебаний давления жидкости с электродвигателем; 6 – объект испытаний; 8 – датчик частоты; 9 – баллон низкого давления устройства акустической развязки по гидролинии слива; 11 – регулируемый вентиль с дистанционным управлением; 12 – гидролиния слива; 13 – датчик (сигнализатор) температуры рабочей жидкости

Рис. 3. Генератор колебаний давления с двухпозиционным распределителем

1 – корпус; 2 – втулка; 3 – вращающийся золотник