К.т.н. Сушко Т.И, Петров И.Н., к. ф.-м. н. Пашнева

Т.В.,

к. ф.-м. н. Руднева И.Г.

Воронежский государственный технический университет

Исследование влияния технологических факторов на получение качественных

отливок с экзотермическим обогревом посредством СКМ LVM Flow

Приоритетной задачей любого производства

является выпуск конкурентоспособной продукции, одним из немаловажных

показателей которой является соотношение качества и цены. Основной фактор,

который влияет на цену – это технологический выход годного (ТВГ) при

производстве продукции. ТВГ является отношением массы металла потраченного на

формирование отливки к общей массе металла залитого в форму выражающийся в

процентах, то есть главным фактором,

влияющим на технологический выход годного является масса

литниково-питающей системы (ЛПС). Прибыль является наиболее металлоемким

элементом ЛПС. На практике в литейных цехах в условиях ЛВМ на прибыли

расходуется 50 – 70 %, а в ряде случаев и свыше 100 % от массы запиваемого в

форму металла. Одним из направлений сокращения расхода металла на прибыль и

улучшения условий питания является создание максимально возможно положительного

температурного градиента между отливкой и прибылью. Эффективным способом

сокращения металлоемкости прибыли, с одновременным повышением плотности

отливки, является создание градиента температур между отливкой и прибылью с

помощью экзотермических смесей.

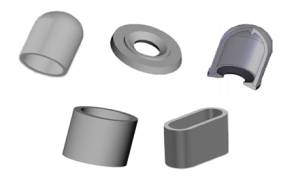

Экзотермические смеси используют как для засыпки

зеркала жидкого металла в прибыли, так и для бокового обогрева, путем установки

в форму различных вставок в виде стержней или оболочек (рисунок 1). Если раньше

применение экзотермического обогрева было ограничено компаниями, выпускающими данную продукцию, так как

преимущественно это были зарубежные фирмы, это отрицательно сказывалось на

цене, которая была достаточно высока. То в настоящее время появилось множество

российских компаний выпускающих широкий ассортимент экзотермических оболочек

различной формы, конфигурации и состава, при сохранении качества которых, цена

уменьшилась в полтора – два раза, что положительно сказалось на широте их

применения при изготовлении отливок. До настоящего времени единственным

способом литья, в котором использовался

экзотермический обогрев, являлось литье

в песчано-глинистые формы. В работе

[1], была показана возможность применения экзотермического обогрева для

корпусных отливок применительно к ЛВМ, что позволило получить отливку с меньшим

количеством дефектов, чем при

использовании ПГФ и при этом удалось повысить ТВГ.

Рисунок 1 – Виды экзотермических оболочек

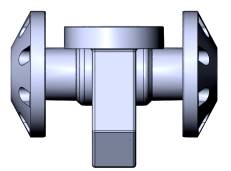

В качестве объекта исследования выбрана деталь

«корпус», предназначенная для

нефтегазового оборудования, а именно входит в состав нефтепровода.

Эксплуатируется в агрессивных средах в контакте с сернистым газом при

повышенных давлениях: давление рабочих сред до 21 МПа. Эта деталь играет роль

запорной арматуры в трубопроводах , ее эксплуатируют в условиях динамических

знакопеременных нагрузок, широком интервале температур от 60°С до 40°С. Деталь

имеет массу 34 кг, масса отливки 42 кг. Габаритные размеры данной отливки

составляют 366 × 254 × 205 мм. Материал отливки – сталь 35ХМЛ ГОСТ

977-88. Способ изготовления ЛВМ 3D

модель детали показана на рисунке 2. Результат технологического процесса, а,

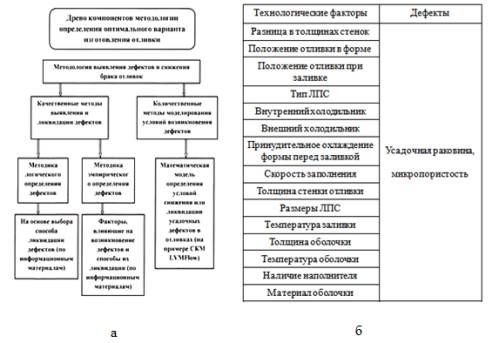

следовательно, и качество отливок, зависит от многочисленных факторов

(рисунок 3).

Рисунок

2– 3D модель детали «Корпус»

а) – дерево компонентов методологии определения

оптимального варианта изготовления отливки; б) – технологические факторы, влияющие на образование дефектов

Рисунок 3 – Способы выявления дефектов в отливке

Целью

работы является исследование влияния технологических факторов

(количество слоев оболочковой формы, температура прокалки оболочки) на качество

стальной корпусной отливки в условиях ЛВМ и экзотермического обогрева.

Из всех

технологических факторов рассматривались следующие: тип ЛПС, толщина

оболочки, температура оболочки. В качестве метода определения дефектов был

выбран математический метод, основанный

на использовании СКМ LVM Flow.

Для проведения расчетов в СКМ ЛП LVMFlow

построены 3D модели различных конструкций отливок с ЛПС, конвертированные в необходимый формат LVM

Flow. При построении 3D моделей использовалась программа 3D моделирования

SolidWorks 2010. Обычно в состав экзотермической смеси входит алюминиевый

порошок, железная окалина, катализаторы и ингибиторы горения. В LVM

Flow возможно применение экзотермической смеси с температурой

горения 1000 ºС, теплотой горения 2000 кДж/кг и временем горения 600 с.

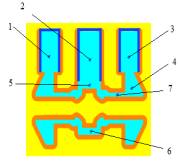

Были произведены расчеты с использованием экзотермических оболочек при разных технологических параметрах. На

рисунке 4 показаны места расположения термодатчиков в теле отливки и Лпс с экзотермическим обогревом

Рисунок 4 – Места установки датчиков

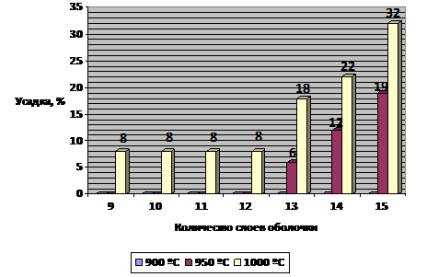

Результаты проведенных расчетов предложенного

варианта ЛПС с использованием экзотермических оболочек при разных

технологических условиях приведены в таблице 1. На рисунках 5 и 6 показаны зависимости усадки от

количества слоев при разных температурных условиях и зависимость критерия Нияма

от тех же показателей.

Таблица

1 – Результаты расчетов предложенного варианта ЛПС с использованием

экзотермических вставок

|

Начальные условия |

Усадка, % |

Критерий Нияма, |

|

Кол-во слоев: 9 |

0 |

0,12 |

|

Кол-во слоев: 9 |

0 |

0,39 |

|

Кол-во слоев: 9 |

8 |

0,21 |

|

Кол-во слоев: 10 |

0 |

0,19 |

|

Кол-во слоев: 10 |

0 |

0,46 |

|

Кол-во слоев: 10 |

8 |

0,16 |

|

Кол-во слоев: 11 |

0 |

0,21 |

|

Кол-во слоев: 11 |

0 |

0,45 |

|

Кол-во слоев: 11 |

8 |

0,18 |

|

Кол-во слоев: 12 |

0 |

0,19 |

|

Кол-во слоев: 12 |

0 |

0,48 |

|

Кол-во слоев: 12 |

8 |

0,21 |

|

Кол-во слоев: 13 |

0 |

0,19 |

|

Кол-во слоев: 13 |

7 |

0,33 |

|

Кол-во слоев: 13 |

18 |

0,22 |

|

Кол-во слоев: 14 |

0 |

0,22 |

|

Кол-во слоев: 14 |

12 |

0,31 |

|

Кол-во слоев: 14 |

22 |

0,26 |

|

Кол-во слоев: 15 |

0 |

0,21 |

|

Кол-во слоев: 15 |

19 |

0,19 |

|

Кол-во слоев: 15 |

32 |

0,26 |

Рисунок 5 – Гистограмма зависимости

критерия Нияма от количества слоев оболочковой формы при разных температурах

оболочки

Рисунок 6 – Гистограмма зависимости

усадки от количества слоев оболочковой формы при разных температурах оболочки

Установлено:

– при температуре формы 900 ºС при разном

количестве слоев усадочной раковины в

отливке не образуется, при повышении температуры прокалки формы до 950 ºС

и при использовании с 9 до 12 слоев оболочки процент усадки так же не меняется,

но при использовании от 13 до 15 слоев наблюдается образование усадочных

дефектов в подприбыльной зоне боковых фланцев. При повышении температуры формы

до 1000 ºС во всех случаях наблюдается образование усадочной раковины в

отливке, при использовании от 9 до 12 слоев усадка остается примерно на

одинаковом уровне и составляет 8 %, но при увеличении количества слоев от 13 до

15 наблюдается увеличение усадочных дефектов в боковых фланцах и образование

усадки в центральной подприбыльной зоне, глубина проникновения усадочных

дефектов в глубь отливки увеличивается с увеличением слоев огнеупорного

покрытия;

– изменение количества слоев оболочковой формы

не оказывает особого влияния на количество микропористости.

Таким образом,

данный тип ЛПС не позволяет в полной мере избавиться от микропористости

в отливке, но при этом при использовании экзотермического обогрева возможно

получение отливки без усадочных дефектов. Наиболее предпочтительными являются

следующие технологические параметры:

– формовка с опорным наполнителем;

– количество слоев оболочковой формы – 12;

– температура металла при заливке 1580 ºС;

– температура прокалки формы 950 ºС.

Литература:

1 Литье по выплавляемым моделям / В.Н. Иванов,

с.А. Козенков, Б.С. Курчман и др.; под общ. ред Я.И. Шкленника и В.А. Озерова.

– 3-е изд., перераб. и доп. – М.: - Машиностроение, 1984. – 408 с.

2 Самораспространяющийся высокотемпературный синтез в производстве

стальных корпусных отливок Сушко Т.И.,

Турищев В.В., Пашнева Т.В., Руднева И.Г. Воронежский государственный

технический университет

3. Жуков А.А., Новохатский В.А., Комаров А.Н.

Экзотермические прибыли газового давления. – Литейное производство, 1978, № 11,

с. 40

4 Новохацкий В.А.

Малоотходная технология производства стальных отливок с экзотермическими

прибылями / В.А. Новохацкий, А.А. Жуков, Ю.И. Макарычев. – М.: Машиностроение,

1986. – 67 с.

5 Сапченко И.Г. Применение термитных прибылей

при получении стальных отливок / И.Г. Сапченко, С.Г. Жилин, О.Н. Комаров, В.В.

Предеин // Литейное производство. – 2009. – № 6. – с.33 – 36.

6 Назаратин В.В. Об эффективности применения

экзотермических и теплоизоляционных смесей при изготовлении стальных отливок /

В.В. Назаратин // Литейное производство. – 2008. – № 4. – с. 17 – 21.

7 Сапченко И.Г. Об эффективности прибылей с

высоким температруным градиентом для стальных отливок / И.Г. Сапченко, С.Г.

Жилин, О.Н. Комаров // Литейное производство. – 2006. - №7. – с. 9 – 12.