Технические науки /3.

д.т.н., проф. Родионов И.В., асп. Ромахин А.Н., к.т.н., доц.

Фомин А.А., к.т.н., доц. Пошивалова Е.Ю.

Саратовский государственный технический

университет имени Гагарина Ю.А., Россия

Влияние режимов упрочняющей воздушно-термической обработки на микрорельеф

поверхности нержавеющей стали 12Х18Н9Т

Введение

В производстве шнековых очистительных центрифуг возникает технически важная проблема

повышения эксплуатационной надежности и износостойкости поверхности плоских

стальных (12Х18Н9Т) колец. При этом

важно, чтобы в условиях гидроабразивного изнашивания, характерных для работы

шнековых центрифуг, поверхность колец обладала повышенными прочностными

свойствами и обусловливалась параметрами микрорельефа, снижающими ее склонность

к износу в процессе очистки загрязненных жидких сред. Поэтому для обеспечения

высокой износостойкости на винтовую поверхность стальных колец шнеков целесообразно наносить специальные

упрочняющие покрытия из материалов, обладающих повышенными механическими и

противоизносными свойствами. К числу

материалов таких функциональных покрытий относится высокопрочная металлооксидная

керамика, создаваемая на поверхности изделий из нержавеющей хромоникелевой

стали методом воздушно-термического оксидирования [1-3].

Термическое упрочняющее модифицирование поверхностей

стальных (12Х18Н9Т) образцов с помощью процессов оксидирования позволяет

придать им повышенную твердость и износостойкость за счет формирования на

поверхности тонкого слоя собственных оксидов металлов, входящих в химический

состав металлической основы. Образующиеся на поверхности металлооксидные

соединения в виде покрытия отличаются от металла основы повышенными

механическими, теплофизическими и антикоррозионными характеристиками, а также

способностью длительное время сохранять свои функциональные свойства в условиях

газо- и гидроабразивного изнашивания

без разрушения металлооксидной матрицы.

В технологических

условиях воздушно-термического оксидирования образование покрытия происходит за

счет взаимодействия металлической основы с кислородом воздуха при определенной

температуре в печи. В результате такого реакционного взаимодействия на

обрабатываемой поверхности формируются металлооксидные соединения, которые

придают ей комплекс повышенных физико-химических и механических свойств

отличных от свойств основного металла. Происходит термоупрочнение

модифицированных поверхностных слоев сплава

при сохранении химического состава и свойств основной металлической матрицы. За

счет термохимических процессов фазообразования осуществляется формирование на

поверхности воздушно-термического металлооксидного покрытия без использования

дополнительных материалов для получения покрытия. Это характеризует воздушно-термическое оксидирование как высокоэффективный

ресурсосберегающий метод технологического воздействия при его использовании в

упрочняющей обработке металлоизделий различного назначения. Кроме того, в процессе термомодифицирования стальная поверхность

приобретает целый комплекс функциональных характеристик, направленных на

обеспечение высоких физико-химических и механических показателей, к которым

относятся способность сопротивляться коррозионному разрушению в химически

агрессивных средах, способность противостоять абразивному износу, возможность эффективно

удерживать на поверхности тонкие слои смазочного материала, повышенные

жаропрочность и жаростойкость, высокая электроизоляционная способность.

При оксидировании

стали 12Х18Н9Т в

той или иной газовой реакционной среде происходит образование металлооксидного

керамического покрытия, химический состав, поверхностная структура и

механические свойства которого сильно отличаются в зависимости от режимов

обработки. Поэтому важным является выбор рациональных режимов и технологических

условий оксидирования для получения упрочняющих покрытий с требуемым набором

функциональных свойств и эксплуатационных характеристик.

Цель работы

заключается в исследовании влияния режимов воздушно-термического оксидирования

стали 12Х18Н9Т на

изменение микрорельефа получаемых металлооксидных покрытий.

Методика

экспериментальных исследований

Опытные образцы представляли прямоугольные пластины

площадью рабочей поверхности 2 см2 и толщиной 2 мм. Материалом

образцов являлась нержавеющая хромоникелевая сталь 12Х18Н9Т (ГОСТ 5632-72).

Поверхность пластинчатых образцов подвергалась пескоструйной обработке

частицами корундового абразива Al2O3

дисперсностью 250 мкм при давлении воздушно-абразивной струи 0,67 МПа в течение

30 сек с целью создания исходной микрошероховатости, обеспечивающей повышенную

прочность сцепления формируемого оксидного покрытия с металлической основой.

После предварительной пескоструйной обработки стальные образцы проходили

ультразвуковую очистку в спиртовом моющем растворе при частоте УЗ-колебаний 22

кГц в течение 3 мин для удаления имеющихся жировых загрязнений (пленок), ухудшающих

взаимосвязь создаваемых оксидных слоев с металлом основы.

Воздушно-термическое

оксидирование стальных образцов осуществлялось в экспериментальной

трубчатой электропечи сопротивления в виде кварцевой трубки диаметром 40 мм с нихромовым

спиральным нагревательным элементом и специальной асбестовой теплоизоляцией.

Значения напряжения на нихромовом нагревателе задавались с помощью

лабораторного автотрансформатора и соответствовали определенным значениям

температуры воздушной окислительной атмосферы в рабочей зоне печи. Режим

оксидирования предусматривал нагрев образцов в печи до температуры t 250, 300,

350, 400 и 4500С с выдержкой τ 0,5, 1,0 и 1,5 ч при каждой температуре.

Шероховатость и микрорельеф поверхности формируемых

покрытий исследовались профилометрическим методом измерения параметров микронеровностей

Rа, Rz, Rmax, Sm

по десяти базовым линиям с последующей математической обработкой результатов

измерений. При этом изображение профиля измеряемой поверхности регистрировалось

в прямоугольных координатах на получаемой профилограмме, которая содержит

необходимую информацию о состоянии микрорельефа шероховатой поверхности и дает

возможность определить нормируемые параметры. Оборудованием для исследования

шероховатости служил микропроцессорный

профилограф-профилометр «Калибр-117071», с помощью которого проводилась оценка

размерных параметров рельефа поверхности оксидных покрытий, а также мобильный

прибор Hommel Tester Т1000 Basic (Hommel Etamic) для контроля

микрошероховатости.

Результаты экспериментальных исследований и их анализ

Шероховатость и микрорельеф

поверхности стальных образцов после

воздушно-термического оксидирования характеризуются параметрами

микронеровностей, значения которых существенно изменяются в зависимости от повышения

температуры t и продолжительности τ обработки

(табл. 1, 2).

Таблица 1

Параметры

шероховатости оксидированных поверхностей нержавеющей стали 12Х18Н9Т при различных режимах термообработки на воздухе

|

τ, ч |

Параметры шероховатости, мкм |

|

|||||||||||||||||||

|

Ra |

Rz |

Rmax |

Sm |

|

|||||||||||||||||

|

Температура оксидирования, 0С |

|

||||||||||||||||||||

|

250 |

300 |

350 |

400 |

450 |

250 |

300 |

350 |

400 |

450 |

250 |

300 |

350 |

400 |

450 |

250 |

300 |

350 |

400 |

450 |

|

|

|

0,5 |

1,6 |

1,7 |

1,7 |

1,9 |

2,2 |

12,6 |

12,9 |

13,2 |

13,9 |

14,8 |

24,7 |

23,9 |

27,0 |

28,2 |

29,4 |

53,6 |

54,3 |

50,9 |

56,6 |

54,7 |

|

|

1,0 |

2,2 |

2,3 |

2,5 |

2,8 |

2,7 |

28,7 |

30,0 |

29,7 |

31,3 |

35,7 |

38,6 |

43,9 |

52,8 |

49,1 |

55,3 |

59,8 |

63,8 |

67,8 |

65,9 |

96,4 |

|

|

1,5 |

3,5 |

3,9 |

4,0 |

4,0 |

4,5 |

30,5 |

32,4 |

34,0 |

34,8 |

38,2 |

46,0 |

58,0 |

63,5 |

69,0 |

69,6 |

62,8 |

75,2 |

73,8 |

75,0 |

138 |

|

Таблица

2

Изменение плотности

микровыступов термооксидированной поверхности стальных образцов в зависимости

от режимов получения оксидных покрытий

|

Продолжительность оксидирования τ, ч |

Температура оксидирования, 0С |

||||||

|

250 |

300 |

350 |

400 |

450 |

|||

|

D (плотность микровыступов) 1/см |

|||||||

|

0,5 |

133 |

142 |

144 |

121 |

78 |

||

|

1,0 |

137 |

159 |

176 |

179 |

82 |

||

|

1,5 |

146 |

165 |

189 |

193 |

68 |

||

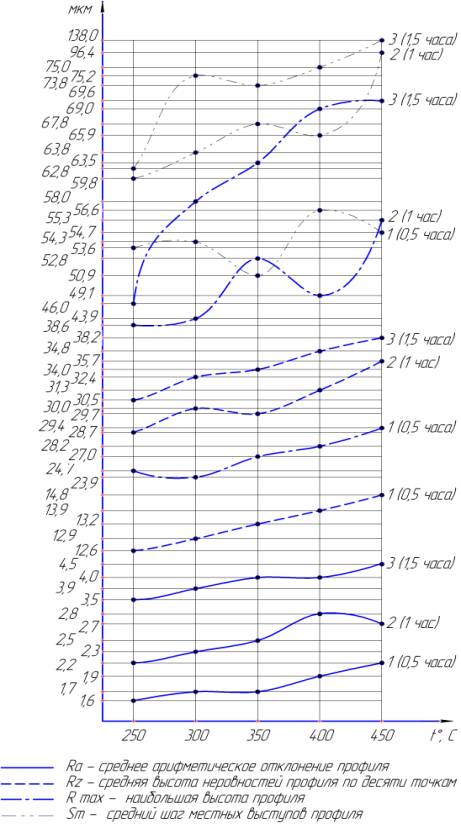

В ходе профилометрических исследований установлено,

что возрастание продолжительности оксидирования с 0,5 ч до 1,5 ч при t=2500С

приводит к увеличению значений параметра Ra с 1,6 мкм до 3,5 мкм, параметра Rz –

с 12,6 мкм до 30,5 мкм, параметра Rmax – с 24,7 мкм

до 58,0 мкм, параметра Sm – с 53,6 мкм до 62,8 мкм. Подобная кинетика

изменения значений параметров микронеровностей наблюдается и при других

принятых в эксперименте температурах воздушно-термического оксидирования (рис. 1). Такая закономерность возрастания

степени шероховатости оксидированной поверхности стали в зависимости от

повышения температуры и продолжительности обработки связана с толщиной

создаваемых покрытий, которая при своем существенном увеличении в процессе

окисления стальной поверхности создает ее более развитый микрорельеф с наличием

множества

структурных неоднородностей.

Рис. 1. Кинетика изменения

параметров шероховатости металлооксидных покрытий при различных режимах

оксидирования стали 12Х18Н9Т:

1 – τ =0,5 ч; 2 – τ =1,0

ч; 3 – τ =1,5 ч

Из представленной зависимости (рис. 1) видно, что с

повышением температуры и продолжительности увеличиваются как значения

параметров высоты Rа, Rz,

Rmax, так и значения параметра шага неровностей Sm.

Установленная закономерность изменения микрорельефа оксидированной поверхности

при различных заданных режимах термообработки свидетельствует о возрастании

степени шероховатости упрочняющих металлооксидных покрытий по мере увеличения

температуры обработки с 2500С до 4500С и продолжительности – с 0,5 ч до 1,5 ч.

Эффект возрастания параметров шероховатости покрытий при

увеличении температуры и продолжительности оксидирования, в первую очередь, связан

с образованием на поверхности нержавеющей стали металлооксидных кристаллов,

имеющих дендритную структуру. Кристаллы данной структуры с увеличением

температуры обработки разрастаются в объеме покрытия и увеличиваются в своих

размерах, что приводит к росту параметров шероховатости поверхности. Поэтому

при повышении температуры и продолжительности оксидирования создается более

развитый микрорельеф поверхности с наличием гетерогенных металлооксидных

микроструктур.

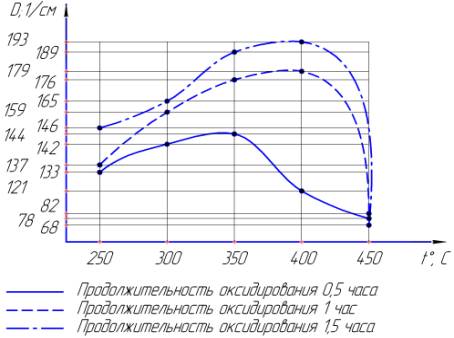

Экспериментально установлено, что профиль

термооксидированных микрошероховатых поверхностей стальных образцов имеет

различный характер в зависимости от режимов упрочняющей воздушно-термической

обработки и обусловлен различными значениями плотности D

имеющихся микровыступов. С повышением температуры с t=2500С

до t=4000С

и продолжительности оксидирования с τ=0,5 ч до τ=1,5 ч плотность D расположения микровыступов возрастает, что приводит к формированию

микрогетерогенной структуры оксидных покрытий. При t=4500С

плотность D микровыступов заметно

снижается из-за образования в покрытии преимущественно крупных частиц оксидов, расположенных

на поверхности с меньшей частотой и с большим шагом (рис. 2).

Рис. 2. Кинетика изменения

плотности микровыступов металлооксидных покрытий при различных режимах оксидирования стали 12Х18Н9Т

Полученные

результаты свидетельствуют, что при повышенных температурах и продолжительности

воздушно-термического оксидирования создаются толстослойные покрытия с высоко развитым рельефом и выраженной

морфологической структурой поверхности. Существенным недостатком таких покрытий является концентрация в них больших

внутренних напряжений, которые могут

превосходить предел прочности

оксидных слоев и приводить к

самопроизвольному микрорастрескиванию

(разрушению) покрытия. Поэтому при упрочняющей воздушно-термической обработке

стальных колец шнековых очистительных центрифуг целесообразно применять

температуры оксидирования t=250-3500С и

продолжительность процесса τ=0,5 ч.

Литература

1. Родионов И.В., Калганова

С.Г., Фомин А.А., Ромахин А.Н. Электропечное технологическое оборудование для

газотермического оксидирования металлоизделий // Электрометаллургия. №8, 2013.

С. 3-8.

2. Родионов И.В.,

Ромахин А.Н. Термическое оксидирование как технология упрочняющей обработки

поверхности стали 12Х18Н9Т // Наукоемкие технологии в машиностроении. №6 (24),

2013. С. 37-43.

3. Родионов

И.В., Ромахин А.Н. Газотермическая обработка в машиностроении как эффективная

ресурсосберегающая технология создания упрочняющих металлооксидных покрытий /

Материалы 1-й Междунар. научн.-практ. конф. «Технические науки: современные

проблемы и перспективы развития». Йошкар-Ола: «Коллоквиум».

2013. С. 161-162.