ШИБАЛОВ М. В., АНАНЬЕВ А.И, КУРКОВ А.А., БАБИЧЕВ О.В.

(ФГУП «НПО им. С.А.Лавочкина»,

г. Химки, Московская обл.)

иССЛЕДОВАНИЕ СТРУКТУРНЫХ АНОМАЛИЙ В СВАРНЫХ ШВАХ СПЛАВА АМг6

Аннотация:

С помощью метода микрорентгенографии показано, что

полосы на рентгеновских изображениях некоторых сварных швов представляют собой

проекции перистых кристаллов, которые вызывают анизотропию механических свойств. Показателем анизотропии является работа

разрушения сварных соединений.

Ключевые слова: полосы на рентгеновских снимках, микрорентгенография, перьевая

кристаллизация, анизотропия.

Алюминиевый сплав АМг6 является распространенным конструкционным материалом

в ряде отраслей промышленности благодаря комплексу

полезных технологических характеристик, в том числе хорошей

свариваемости. Для неразъемного соединения

элементов конструкции

используют автоматическую аргонодуговую сварку неплавящимся

электродом. Сварные соединения проходят

рентгеновский контроль для выявления

всякого рода несплошностей, влияющих на прочность и герметичность.

Причем, плотность металла сварного шва, контролируемая рентгеновским

просвечиванием, не является

единственным критерием качества, т.к. зачастую разрушение происходит по участку сварного шва, не имеющему

несплошностей. В этом случае определенную роль играет структура металла шва.

На рентгеновских снимках сварных швов иногда наблюдаются светлые и темные полосы, ориентированные вдоль шва.

Их появление связывают с особенностями кристаллизации, в частности, с

формированием вытянутых вдоль шва

волокнистых дендритов. Считается, что основная причина появления полос –

дифракция рентгеновских лучей,

и полосы не влияют на механические

свойства /1,2/. В то же время, известно, что при определенных условиях в

металле шва происходит образование перистых кристаллов. Перистый кристалл может

достигать верхней и нижней границы шва и простираться на значительное

расстояние по его длине [3]. При соответствующих размерах и ориентации

относительно направления просвечивания он может проектироваться на

рентгеновский снимок и также может быть

причиной появления полос.

Перистые кристаллы встречаются при различных

металлургических процессах. В алюминиевых слитках они вызывают анизотропию

механических свойств как самих слитков, так и полученного из них проката.

Наиболее чувствительным показателем анизотропии является относительное

удлинение. Уменьшение пластичности металла слитка от присутствия перистых

кристаллов составляет порядка 11% /4/. В стальном литье перистые кристаллы

могут явиться причиной расслоения листа, прокатанного из таких слитков /5/. На рис.1 показан характерный вид полос на

снимке кольцевого сварного шва.

Рис.1. Полосы на снимке сварного шва штуцера.

Отличить полосы, вызванные дифракцией

рентгеновских лучей, от проекций

перистых кристаллов, достаточно сложно. При этом, влияние перистой

кристаллизации на механические свойства

сварных швов практически не

изучено. Исследование условий, при которых перистая кристаллизация имеет место,

и оценка влияния ее на механические свойства сварных соединений сплава

АМг6 является предметом данной работы.

Кристалл по своей природе

анизотропен. При мелкозернистой структуре сплава анизотропия отдельных

кристаллов нивелируется, и свойства сплава в любом направлении постоянны. Однако,

достаточно крупные перистые кристаллы могут создать механическую неоднородность

в металле шва. Исследование структурных

аномалий в сварных швах производили по рентгеновским изображениям методом

микрорентгенографии. Для этого из шва электроэрозионным способом вырезали

поперечные образцы толщиной порядка 0,5 мм, которые подвергали рентгеновскому

просвечиванию. Использовали высококонтрастную пленку

Agfa Structurix, тип

D2. Для повышения контрастности

изображения применяли перепечатку снимков

контактным способом,

фотографирование, а также

регулировку контрастности в

цифровом исполнении. На рис.2

показана микрорентгенограмма перистых кристаллов.

Рис.2.

Перистые кристаллы в металле сварного шва, сплав АМг6.

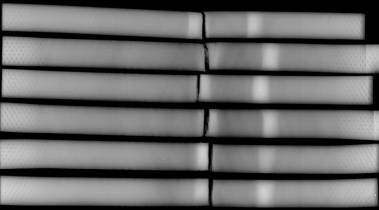

Чтобы убедиться, что обнаруженные структурные

аномалии действительно плоскостного типа, из соответствующего участка шва, по

показаниям рентгеновского контроля, были последовательно нарезаны тонкие

пластинки образцов. Их микрорентгенограммы представлены на рис.3. Конфигурация

и расположение полос на смежных

участках свидетельствуют о том, что они представляют собой

перистые кристаллы, а продольные полосы

на рентгеновском снимке, представленном на рис.1, являются их

проекциями. Количество перистых

кристаллов, обнаруживаемых на микрорентгенограммах больше, чем полос на

соответствующих рентгеновских снимках. Это связано с отклонением плоскости

отдельных кристаллов от направления просвечивания.

Рис.3. Микрорентгенограммы поперечных

образцов сварного шва.

Заслуживает внимания

месторасположение полос на снимках кольцевых сварных швов небольшого диаметра, типа штуцеров и т.п. Они появляются на заключительном участке сварки. Это можно объяснить тем,

что за счет общего нагрева штуцера в процессе сварки возникает дополнительное тепловложение на

единицу длины шва, т. е.

погонная энергия сварки

постепенно увеличивается, несмотря на

то, что режим сварки остается

неизменным. В какой-то момент

количество переходит в качество:

начинается рост перистых кристаллов. Повышение погонной энергии сварки является

благоприятствующим условием для перистой кристаллизации [3].

Для оценки влияния перистых кристаллов на механические свойства сварных соединений сплава АМг6 были изготовлены две серии плоских

образцов, сваренных встык при

разной погонной энергии.

Толщина металла 2,5 мм. Скорость сварки в первом случае, при

повышенной погонной энергии сварки, была 7 м/ч, во втором случае, при меньшей

погонной энергии, 12 м/ч. Усиление сварного шва и проплав

механически удаляли заподлицо с основным металлом. Ширина образцов для

механических испытаний составляла 10

мм. Растяжение производили на машине TIRА-TEST (Германия) при двух температурах

испытания: 293оК и 70оК.

Скорость деформации составляла 5

мм/мин. Результаты механических испытаний представлены на рис.4. Площадь

под диаграммой растяжения (работа

разрушения) в случае сварки на повышенной погонной энергии примерно в 1,5 раза

меньше аналогичного показателя у образцов другой серии, что связано с концентрацией

пластической деформацией около перьевых кристаллов. Степень локализации

деформации зависит от относительной толщины кристалла (мягкой прослойки), вида

напряженного состояния, различия в механических свойствах прослойки перистого

кристалла и матричного сплава АМг6, концентрации дисперсных включений около

перьевого кристалла. Этим объясняется повышенный разброс удлинения образцов при

механических испытаниях, см. рис.4.

Рис.4. Диаграммы растяжения

сварных образцов. а – V= 7 м/ч, Т= 293 оК; б – V = 12 м/ч,

Т =293 оК; в – V = 7 м/ч, Т =70 оК; г – V = 12 м/ч, Т =70 оК; где V-скорость сварки, а Т –

температура испытания.

Влияние перистых кристаллов на

механические свойства сварных швов можно проиллюстрировать иначе. Например, на

пластину сплава АМг6 толщиной 3 мм методом автоматической аргонодуговой сварки

последовательно, с минимальным интервалом, порядка 10 секунд, на одном режиме

накладывали два шва, скорость сварки 12 м/ч. Расстояние между ними 30мм. При

рентгеновском просвечивании во втором шве были обнаружены перьевые кристаллы,

т.е. температурное поле предыдущего шва влияет на общую погонную энергию сварки

и формирование первичной структуры металла второго шва. После удаления проплава

и усиления сварных швов из указанной пластины нарезали образцы для механических

испытаний. При растяжении все образцы разрушились по второму шву, см. рис.5.

Разрушение образцов происходило в основном по

металлу сварного шва. Указанный характер разрушения показывает, что

влияние роста зерна в зоне термического влияния на механические свойства

слабее, чем структурные аномалии типа перистых

кристаллов.

Рис. 5. Образцы с двумя сварными швами после

разрушения.

Анизотропия свойств сварных швов выражена сильнее, чем слитков

[4]. Сказывается влияние масштабного

фактора. В небольшом объеме сварного шва

перистый кристалл может достигать его верхней и нижней границы. В слитке

это маловероятно.

Таким образом, при обнаружении полос

на рентгеновских снимках сварных швов сплава АМг6 следует иметь в виду их

двойственный характер. Отличать полосу, вызванную дифракцией, от проекции перистого кристалла можно следующим

образом. Произвести повторное просвечивание сварного шва на две кассеты,

отстоящие друг от друга на некотором расстоянии. При этом, полосы, вызванные

дифракцией рентгеновских лучей, на снимках будут смещены. Если же причиной появления полос являются перистые кристаллы, расположение

их проекций на обоих снимках останется без изменения.

На основании полученных результатов

испытаний можно рекомендовать по

возможности ограничивать погонную

энергию сварки. Ее избыток сопряжен с появлением и других отрицательных

явлений, таких как образование водородной микропористости по границе

сплавления, ведущее к нарушению герметичности сварного соединения [5], а также

образование микротрещин в местах частичного оплавления границ зерен основного

металла [6].

Погонная энергия сварки

является основным параметром режима, позволяющим регулировать массу и размеры

сварочной ванны, улучшать дегазацию

металла [7]. В то же время, ее избыток сопряжен с появлением указанных отрицательных факторов, таких как перьевая кристаллизация, микропористость и

микротрещины по границе сплавления, анизотропия

[3,6-8]. Применительно к сварке кольцевых швов малого диаметра целесообразно при отработке режима принимать меры, ограничивающие самопроизвольный рост погонной энергии, способствующий образованию перистых кристаллов. В свете

концепции повышения надежности летательных аппаратов рекомендуется с

помощью новых методов контроля ужесточить выбор материалов и технологий с таким

расчетом, чтобы увеличить вероятность безотказной работы изделий /9/. Учет

влияния перистых кристаллов на

механические свойства сварных соединений может быть одним из элементов

реализации данной концепции.

ВЫВОДЫ

1.

Механизм

образования полос на рентгеновских снимках сварных швов сплава АМг6

неоднозначен. Помимо традиционного представления о дифракции рентгеновских

лучей на волокнистых дендритах, они

могут представлять собой также проекции перистых кристаллов при соответствующей

ориентации их относительно направления просвечивания.

2.

Перистые

кристаллы являются причиной анизотропии металла сварного шва. Чувствительным показателем анизотропии

является величина работы разрушения сварного соединения.

3.

При

автоматической сварке кольцевых швов типа соединения штуцера с баком перьевые кристаллы возникают в концевом участке шва в

результате самопроизвольного увеличения погонной энергии сварки.

СПИСОК ЛИТЕРАТУРЫ

1. Румянцев С.В., Добромыслов В.А., Баранов О.И. «Типовые

методики радиационной дефектоскопии и защиты». М.: Атомиздат, 1979. 197 с.

2. Кондратьева Н.Б. и др. «Структура наплавленного металла

некоторых сварных соединений из сплава АМг6.// Алюминиевые сплавы: сб. статей.

Вып.5. Конструкционные сплавы. М.: Металлургия, 1968. С. 92-97.

3. Хорн Ф. «Атлас структур сварных соединений».

М.:Металлургия,1968. 288 с.

4. Бочвар О.С.,

Эсхина Э.В. «Зависимость механических свойств алюминия (99,4 %) от исходной

структуры слитков.// Алюминиевые сплавы: сб. статей. Вып. 5: Конструкционные

сплавы. М.: Металлургия, 1968. С. 26-29,.

5. Киселев С.Н. и др. «Газоэлектрическая сварка алюминиевых

сплавов». М.: Машиностроение, 1972. 176 с.

6. Мартикайнен Ю., Хилтунен Э., Кархин В.А., Иванов С.Ю.

«Методика оценки склонности сварных соединений AL-Mg-Si-сплавов к образованию

ликвационных трещин.» Сварочное производство, 2011, №10, С.6-12.

7. Никифоров Г.Д. «Металлургия сварки плавлением алюминиевых

сплавов». М.: Машиностроение, 1972. 264 с.

8. Шибалов М.В., Ананьев А.И., Курков А.А., Бабичев О.В.

«Исследование влияния перьевой кристаллизации на свойства сварных швов

алюминиевого сплава АМг6». Вестник ФГУП «НПО им. С.А.Лавочкина». 2011, №5,

С.56-59.

9. Давыдов А.Н. «Повышение надежности механических

конструкций за счет использования современных методов контроля исходных

материалов и проведения наземных испытаний». Вестник ФГУП «НПО им.

С.А.Лавочкина», 2010, №2, С.37-39.