К.т.н.,

докторант, доцент Тунцев Д.В., д.т.н. профессор Сафин Р.Г., аспирант Касимов

А.М., студент Романчева И.С., студент Савельев А.С.

Казанский

национальный исследовательский технологический университет, РТ, г. Казань

ТЕХНОЛОГИЧЕСКАЯ СХЕМА

ОЧИСТКИ ПИРОЛИЗНОЙ ЖИДКОСТИ

Одной

из актуальных проблем лесного комплекса является использование

низкокачественной древесины и древесных отходов, образующихся при лесозаготовке,

лесопереработке и деревообработке. Нестабильность топливных свойств и гранулометрического

состава, гигроскопичность, низкая энергетическая плотность приводят к снижению

эффективности энергетического использования древесных отходов. Одним из путей

снижения влияния данных недостатков является использование термохимических

методов переработки древесины. Среди этих методов наиболее эффективным является

процесс быстрого пиролиза, который позволяет перерабатывать древесную биомассу

с высоким выходом жидких продуктов (пиролизной жидкости).

Пиролизная жидкость – наиболее перспективный

вид топлива из возобновляемого сырья, т.к. обладает высокой энергетической

плотностью, в продуктах её сгорания фактически отсутствуют оксиды серы, а

количество образующихся оксидов азота в половину меньше по сравнению с ископаемым

топливом.

Одним из наиболее перспективных направлений получения электрической

энергии является газификация пиротоплива.

Стадии подготовки пиролизной жидкости к

газификации.

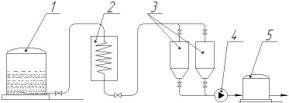

Рис.1. Схема подготовки пиролизной жидкости к

газификации.

1 – приемный резервуар; 2 –теплообменник; 3 – нутч –

фильтры; 4 – роторный шестеренчатый насос; 5 - расходный резервуар.

Технологическая схема подготовки пиролизной

жидкости к газификации представлена на рис.1. [1]. Пиролизная жидкость

наливается в приемный резервуар 1, затем подается в теплообменник 2, где

происходит предварительный нагрев, после этого поступает, для очистки от твердых

частиц в нутч – фильтр 3. Очищенная пиролизная жидкость собирается в расходный

резервуар 5, перемещение пиротоплива осуществляется, шестеренчатым насосом 4.

На начальной стадии подготовки пиролизной

жидкости к газификации, с помощью вискозиметра, определяем ее кинематическую

вязкость. Кинематическая вязкость является произведением измеренного времени

истечения на постоянную вискозиметра.

В результате проведенных исследований и

статистической обработки экспериментальных данных была получена зависимость

коэффициента кинематической вязкости пиролизной жидкости от температуры,

которая выражена функцией (1):

v = 1/

-1,5876+ 0,685 ∙ ln(Т), (1)

где, v - кинематическая вязкость, Ст; Т – температура,

°C.

Проведенные исследования показывают, что

оптимальной температурой предварительного нагрева, составляет 70°C. Данная температура не изменяет химического состава пиролизной жидкости и

позволяет достигать наиболее подходящего значения коэффициента кинематической

вязкости для процесса газификации[2].

Для фильтрации пиролизной жидкости применяется нутч – фильтры работающие

под вакуумом. Нутч – фильтры являются простейшими фильтрами с металлической

перегородкой.

Для перемещения очищенной и предварительно

нагретой до 70°C пиролизной

жидкости, применяется шестеренчатые насосы.

Шестеренчатые насосы надежны в работе, равномерно подают пиролизную

жидкость и могут перекачивать весьма вязкие жидкости при переменном числе

оборотов.

Пиролизная жидкость, имеет высокую кислотность, что может привести к

коррозии металлических элементов оборудования, что необходимо учитывать для

подбора оборудования.

Для использования пиролизной жидкости в

электроэнергетических целях, была разработана технологическая схема подготовки

пиролизной жидкости к процессу газификации. Были рассмотрены свойства

пиролизной жидкости, определена температурная зависимость коэффициента

кинематической вязкости. В результате исследований,

была определена температура

предварительного нагрева пиролизной жидкости,

для снижения вязкости, которая составила 70°C, был подобран нутч –

фильтр, для фильтрации пиролизной жидкости от твердых включений,

была определена зависимость

изменение массы конструкционной стали ст.10 при выдержке в пиролизной жидкости,

которая показывает необходимость использования нержавеющей стали и полимерных

материалов, в аппаратах, имеющих непосредственный контакт, с пиролизной жидкостью.

Необходимым условием для эффективного использования пиролизной жидкости,

для получения электроэнергии, является, предварительная подготовка к процессу газификации.

Литература:

[1.] Тунцев, Д.В. Технологическая схема газификации жидкого продукта

контактного пиролиза [Текст] / Д.В.

Тунцев, Р.Г. Сафин, А.М. Касимов, Р.Г. Хисматов, З.Г. Саттарова //

Вестник Казанского технологического университета.–2013.–№19.–С.139-142.

[2.] Тунцев, Д.В. Исследование свойств жидкого

продукта быстрого пиролиза и его влияния на конструкционные материалы [Текст] /

Д.В. Тунцев, А.Н. Грачев, А.З. Халитов//Вестник Казанского Технологического университета.

– 2010. - №9. – С.103 – 107.