Аспирант А.А. Мунин, аспирант М.А.

Лутахов,д.т.н. А.Н. Виноградов

Саратовский государственный технический университет, Россия

Эксплуатационные

свойства интерметаллидных

наплавочных покрытий на основе никеля

Статья посвящена проблеме восстановления

наплавкой наиболее дорогостоящих ресурсоопределяющих деталей машин и

механизмов, которые подвержены наибольшему износу в процессе их

эксплуатации.Предлагаемая технология нанесения наплавочных покрытий исключает

применение дополнительных операций. По

результатам испытаний сделаны выводы об

эффективности предложенного устройства.

Интерметаллидные

покрытия, инвары, наплавка

покрытий, свойства, испытания, эффективность.

Graduate A. A. Munin ,

Graduate M. A. Lutahov, Doctor of technical Sciences A. N. Vinogradov

Saratov State Technical

University, Russia

Operational properties of

intermetallic surfacing

coatings based on Nickel

The article is devoted to the problem of

support of applying the most expensive ресурсоопределяющих parts of machines and

mechanisms, which are at the most wear during their operation. The proposed

technology of application of surfacing coatings eliminates the use of

additional operations. According to the results of tests made conclusions about

the effectiveness of the proposed device.

The intermetallic coating, invari, surfacing coatings, properties, testing,

efficiency.

Наплавка

– нанесение

с

помощью

сварки

плавлением

слоя

металла

на

поверхность

изделия. При

восстановлении, ремонте наплавку выполняют примерно тем же металлом, из

которого изготовлено изделие, однако такое решение не всегда целесообразно.

Иногда при изготовлении новых деталей (и даже при ремонте) целесообразней на

поверхности получить металл, отличающийся от металла детали. Действительно, в

ряде случаев условия эксплуатации поверхностных слоев значительно отличаются от

условий эксплуатации всего остального материала изделия.

Авторы многих работ утверждают, что существенными преимуществами

обладают широкослойные способы наплавки. Возможность варьирования количеством,

расстановкой, диаметром, марками электродов, подачей их в зону горения дуги с

разной между собой скоростью выгодно отличает многоэлектродную наплавку (МЭН)

от других способов. Применение присадки повышает эффективность использования

электрической мощности дуги, снижает пригар, уменьшает конусность, глубину

проплавления и деструкцию формы (1,6…3,5 раза). Кроме того, наличие присадок

способствует созданию дополнительных центров кристаллизации, увеличивает

скорость охлаждения, сокращает время пребывания металла в расплавленном виде.

Железоникелевый инвар Fe-36%Ni широко

используется в современной промышленности и технике как сплав, имеющий близкий

к нулю коэффициент теплового линейного расширения (КТЛР).

Нанокристаллические(НК) материалыпривлекают внимание исследователей

количественным, а иногда и качественным, отличием их свойств от свойств обычно

используемых крупнокристаллических материалов. Авторами работы [ 4 ]обнаружена

аномалия на температурной зависимости намагниченности насыщения инвара Fe-36%Ni с нанокристаллической

структурой. Ферромагнитный порядок в инваре сохраняется при нагреве выше

температуры Кюри, равной 260°С, вплоть до нагрева на 500 °С. Появление

аномалии авторы связывают с неравновесностью НК структуры, которая практически

исчезает при нагреве выше 500 °С. Объемная доля ферромагнитной фазы при

нагреве выше 260 °С повышается, достигая максимума при 420 °С. После

нагрева выше 500 °С высокотемпературная ферромагнитная фаза исчезает. В

работе сделано предположение о том, что обнаруженная аномалия связана с

повышенной диффузией в НК материалах, обуславливающей появление

интерметаллидной фазы с температурой Кюри не ниже 500 °С. Однако прямые

рентгеноструктурные исследования фазового состояния НК инвара отсутствуют.

Сплав Fe-36%Ni после интенсивной пластической деформации обладает

фрагментировано-ячеистой структурой со

средним размером фрагментов около 100 нм. Форма фрагментов равноосная,

разориентировка преимущественно большеугловая. Области слаборазориентированной

ячеистой структуры размером от 200 до 500 нм имеют более широкие, обрывающиеся

по контуру границы. При последующих отжигах ячеистая структура постепенно

сменяется фрагментированной. Границы фрагментов утончаются. Рекристаллизованные

участки образованные кристаллитами размером около 100 нм, появляются после

отжига при 350 °С. Диффузный контраст и

наличие контуров экстинкции внутри зерен, свидетельствуют о дальнодействующих

внутренних напряжениях и указывают на неравновесное состояние границ зерен.

После отжига при 480 °С фрагментированная структура практически полностью

трансформировалась в зёренную со средним размером около 250 нм. Появились зерна

с характерным для равновесных границ полосчатым контрастом.

Для

нанесения инварного покрытия авторами разработана новая конструкция наплавочной

головки[патент ].

Как

показывает анализ данных предварительных экспериментов микротвердость и

твердость наплавленного слоя прямо пропорционально зависят от концентрации присадочного

материала. В соответствии с этим, мы будем иметь некоторую зависимость микротвердости

от концентрации вещества присадки, представим ее в виде формулы:

![]() ,

(1)

,

(1)

где Hμ – микротвердость наплавленного слоя, кг/мм2;

а – безразмерный коэффициент;

С – концентрация присадочного материала, %;

Из

литературных источников известно, что количество легирующего элемента в жидкой

фазе на границе сплавления определяется следующей зависимостью:

, (2)

где C0 – исходная средняя концентрация (до 1%);

k0 – коэффициент распределения (k0<1) для большинства

сплавов;

x – расстояние от точки

начала кристаллизации, см;

vкр - скорость кристаллизации, см/с;

Dж – коэффициент диффузии примеси в жидкости;

Из формулы

(2) видно, что концентрация экспоненциально зависит от скорости кристаллизации.

Наглядно покажем как скорость кристаллизации зависит от размеров наплавочной

ванны.

В

соответствии с данными известно:

, (3)

где v– скорость наплавки;

OM и ON – длина полуосей

наплавочной ванны;

, (4)

, (4)

где ky – коэффициент полуоси ON;

Определим

зависимость скорости кристаллизации от температуры из существующей формулы

известной описывающей влияние градиента температур и скорости кристаллизации на

концентрационное переохлаждение.

, (5)

где Ф –

критерий концентрационного переохлаждения;

![]() – градиент фактических температур;

– градиент фактических температур;

Из формулы

(5) выразим ![]() :

:

, (6)

, (6)

В свою

очередь градиент температур можно найти с помощью другой формулы:

![]() , (7)

, (7)

где q– эффективная мощность

источника теплоты, Вт;

λ=0,25

– коэффициент для хромоникелевой, аустенитной стали, Вт/смК;

R=x – расстояние от точки начала кристаллизации,

см;

v –скорость

наплавки, см/с;

a=0,053 – теплофизический

коэффициент для хромоникелевой, аустенитной стали, см2/с;

х – расстояние от точки

начала кристаллизации, определяется экспериментально, см;

Формула

(7) справедлива для подачи присадочной проволоки в головную часть сварочной

ванны, при подаче в хвостовую часть ванны формула будет иметь другой вид, так

как в области позади источника теплоты R= -x и

соответственно распределение приращений температуры не зависит от скорости

наплавки:

![]() (8)

(8)

Предложена конструкция наплавочной

головки с двумя дополнительными подающими механизмами, позволяющими подавать

присадочную проволоку как в головную, так и в хвостовую часть наплавочной ванны

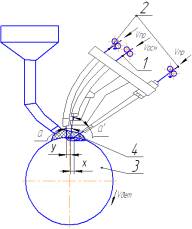

под заданным углом и с заданным расстоянием относительно основного электрода. На рис. 1 изображена схема подачи

проволок при наплавке тремя проволоками, основной и двумя присадочными (вид с

боку). 1 – основная проволока; 2 – присадочная проволока; 3 – деталь; 4 – флюс;

Рис.

1. Схема подачи проволок при

наплавке тремя проволоками:

Vосн - скорость подачи

основной проволоки;Vпр –

скорость подачи присадочной проволоки;Vдет –

скорость вращения детали;α – угол между основной проволокой и передней

присадочной;α´ – угол между основной проволокой и задней

присадочной;y – расстояние между основной проволокой и передней присадочной; x – расстояние между основной проволокой и задней

присадочной

Изменяя расстояние между основной и присадочной

проволокой можно регулировать температуру под которой будет расплавляться

присадка и следовательно ее содержание в наплавленном шве. Угол,

под которым подается присадочная проволока, влияет на количество присадки в

наплавленном слое. От ориентации присадки зависит перемешивание присадочного

материала, а так же его количества. Увеличение скорости подачи присадочной

проволоки приводит к увеличению содержания материала присадки в наплавленном

слое и к большему отбору теплоты от сварочной ванны.

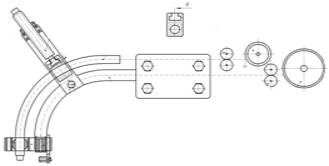

Авторами

предложена конструкция наплавочной головки с двумя дополнительными подающими

механизмами (рис. 2), которые установлены на стандартный наплавочный станок и

полностью изолированы от тока.

Рисунок 2 Наплавочная головка с двумя дополнительными подающими

механизмами

В процессе наладки подающий механизм

модернизировался, в частности изменился механизм подачи наплавочной головки -

рис. 3, 4.

Рисунок 3 Модернизация токосъемника

Рис.4 Приспособление для наплавки с одной

дополнительной присадочной проволокой

Предложенный способ экономически выгоднее

обычных способов более чем в 2раза. Четко прослеживается актуальность и

экономическая выгода предложенного способа наплавки в промышленности и сельском

хозяйстве.

ЛИТЕРАТУРА

1.

Виноградов А.Н. [и др.] Способ и устройство

для восстановления наплавкой поверхностей тел вращения // Вестник Саратовского

государственного технического университета. – 2010. – № 45. – С. 49–54.

2.

Ковтунов,

А.И. Технология формирования износостойких покрытий / А.И. Ковтунов, Т.В.

Чермашенцева, Д.А. Семистенов // Упрочняющие технологии и покрытия. – 2009. –

№7. – С. 12-14.

3.

А.И. Захаров, Физики из прецизионных сплавов

с конкретными тепловые свойства (Металлургия, Москва, 1986 г.), Всероссийский.

239 с.

4.

Назаров А.А., Мулюков Р.Р.

Наноструктурированных Материалов / В: справочник Нанонауки, Инженерные и

Технологии, Ed. Годдард., Бреннер Д., Lyshesk С., Iafrate г. / / CRC Press.

2002. - 22-1-22-41

|

Мунин

Андрей Александрович- аспирант

кафедры «Автомобили и автомобильное хозяйство» Автомеханического факультета Виноградов Александр Николаевич- доктор

технических наук, профессор кафедры

«Автомобили и автомобильное хозяйство» Автомеханического факультета Лутахов Михаил Александрович-аспирант кафедры «Автомобили и автомобильное

хозяйство» Автомеханического факультета |

МuninAndreyAleksandrovich -post graduate studen the Department «Cars and motor-car

economy» Automotive faculty Vinogradov Alexander Nikolaevich- doctor of technical

Sciences, Professor the Department «Cars and

motor-car economy» Automotive faculty Lutahov

Mikhail Aleksandrovich -post graduate studen the Department «Cars and motor-car economy» Automotive faculty |