к.т.н. Барабан С.В., Гудима Б.,

Сінюгін В., Науменко І.

Вінницький національний технічний

університет, Україна

Аналіз систем

диференційно-термічного аналізу напівпровідників

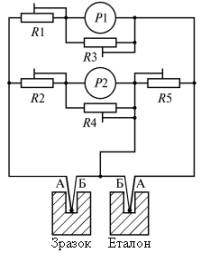

Система для

диференційного термічного аналізу з автоматичним записом температури зразка і

різниці температур зразка і еталона були створені Н.С. Курнаковим ще в

1903 році, але продовжує використовуватися і в наш час і дістала назву

пірометра Курнакова. Проста і диференційна термопари приєднані до дзеркальних

гальванометрів (рис. 1) [1].

Рисунок

1 – Принципова електрична схема пірометра Н.С. Курнакова:

А, Б –

різновиди термопарних проволок

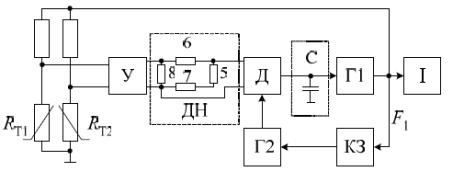

На рис. 2

представлено структурну схему пристрою для вимірювання різниці температур [2],

яка працює наступним чином. Терморезистори ![]() і

і ![]() знаходяться в різних

контрольованих точках досліджуваного об’єкта, для яких здійснюється вимірювання

різниці температур. Терморезистор

знаходяться в різних

контрольованих точках досліджуваного об’єкта, для яких здійснюється вимірювання

різниці температур. Терморезистор ![]() розміщується в одній

з двох контрольованих точках досліджуваного об’єкту і може бути виконаний в

єдиному корпусі з одним з терморезисторів

розміщується в одній

з двох контрольованих точках досліджуваного об’єкту і може бути виконаний в

єдиному корпусі з одним з терморезисторів ![]() і

і ![]() . Різниця терморезисторів

. Різниця терморезисторів ![]() і

і ![]() визначає напругу в

вимірювальній діагоналі мосту, яка підсилюється підсилювачем П і через дільник

напруги ДН подається на вхід селективного пікового детектора Д. Терморезистор 5

призначений для автоматичної компенсації нелінійності характеристик

терморезисторів

визначає напругу в

вимірювальній діагоналі мосту, яка підсилюється підсилювачем П і через дільник

напруги ДН подається на вхід селективного пікового детектора Д. Терморезистор 5

призначений для автоматичної компенсації нелінійності характеристик

терморезисторів ![]() і

і ![]() , змінюючи в залежності від температури коефіцієнт передачі

дільника ДН. Ступінь компенсації

залежить від співвідношення опорів-ліній терморезистора 5 і резисторів 6 і 7,

які розраховані для заданого діапазона зміни температури з врахуванням

конкретного типу терморезисторів. Резистор 8 додатково шунтує вихід підсилювача

і використовується тільки для підсилювачів зі струмовим виходом.

, змінюючи в залежності від температури коефіцієнт передачі

дільника ДН. Ступінь компенсації

залежить від співвідношення опорів-ліній терморезистора 5 і резисторів 6 і 7,

які розраховані для заданого діапазона зміни температури з врахуванням

конкретного типу терморезисторів. Резистор 8 додатково шунтує вихід підсилювача

і використовується тільки для підсилювачів зі струмовим виходом.

Рисунок

2 – Структурна схема пристрою для

вимірювання різниці температур

Вихідна напруга

ДН, яка знімається з

резисторів 7 і 5, використовується при роботі з терморезисторами, опір яких

збільшується з ростом температури по квадратичній залежності з від'ємним

нелінійним членом (платинові терморезистори). При використанні терморезисторів

з позитивним нелінійним членом температурної характеристики (напр., нікелеві

терморезистори) вихідний сигнал ДН знімається з резисторів 6 або 7. Детектор Д

перетворює підсилену імпульсну напругу розбалансу моста, рівну амплітуді

імпульса, яка запам'ятовується ємністю С і керує частотою Г1. Частота слідування

імпульсів Ф1 прямо пропорційна напрузі на С. Вихідні імпульси Г1 подаються на

діагональ живлення моста, підвищуючи чутливість вимірювань в ![]() раз (

раз (![]() - шпаруватість імпульсів) і, одночасно, керують роботою

селективного пікового детектора через каскад затримки КЗ і генератор

строб-імпульса Г2. Частота слідування

імпульсів

- шпаруватість імпульсів) і, одночасно, керують роботою

селективного пікового детектора через каскад затримки КЗ і генератор

строб-імпульса Г2. Частота слідування

імпульсів ![]() Г1

вимірюється індикаторним приладом І.

Г1

вимірюється індикаторним приладом І.

Відомий

спосіб термічного аналізу [3], який включає циклічне нагрівання і охолодження

досліджуваного зразка в печі та реєстрацію температури зразка і печі, причому

роблять це певним чином. Згідно з [3], циклічне нагрівання і охолодження

здійснюють в однорідному температурному полі печі і заданому інтервалі

температур при мінімальному градієнті температур між піччю і зразком, при цьому від циклу до циклу збільшують чи

зменшують на 1 - 2е 0С

верхню межу температури печі, а нижню межу температури печі в кожному циклі

підтримують на одному рівні, креслять графічні залежності температур зразка і

печі від часу, по яких судять про вияви термічних ефектів в зразку і визначають

характер і параметри перетворень, наприклад процесу плавлення, кристалізації,

переохолодження, інкубаційного періоду. Крім того, час процесу плавлення

визначають при нагріванні

на графічній залежності температури зразка від часу по довжині її

горизонтального відрізка на ділянці, де температура зразка відрізняється від

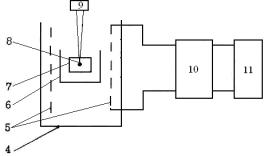

температури печі. На рис. 3 представлено система для здійснення даного способу

диференційно-термічного аналізу [3].

Рисунок

3 – Система термічного аналізу фазових перетворень речовин

Система ДТА

(рис. 3) містить в собі безградієнтну піч опору, яка складається з корпусу 4 і

встановленого в корпусі нагрівача 5. В нагрівачу 5 розміщений тигель 6 із

зразком 7 і термопарою 8, яка з'єднана з вимірювальним записуючим пристроєм 9.

Нагрівач 5 з'єднаний з джерелом напруги 10, керованим програмним пристроєм 11.

Термопара і записуючий пристрій теплового поля печі на кресленнях не позначені.

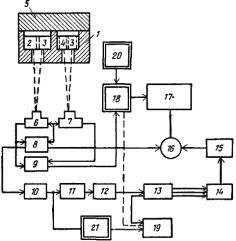

Розглянемо

типову установку для диференційно-термічного аналізу тугоплавких матеріалів [4].

Структурна схема даного пристрою зображена на рис. 4.

Рисунок

4 – Пристрій для диференційно-термічного аналізу тугоплавких матеріалів

Пристрій для

ДТА (рис. 4) містить блок нагрівання 1, виконаний з тугоплавкого матеріалу, в

якому є камера з розміщеними в ній симетрично відносно вертикальної осі камери

тигля 2 для зразка і капсулою 3 з реперними речовинами, а також камеру для

еталону, в яку встановлюють тигель 4 для еталона і капсулу 3 з реперними

речовинами, а також камеру для еталону, в яку встановлюють тигель 4 для еталону

і капсулу 3 з реперними речовинами. Пристрій містить також кришку 5 блоку,

пірометр 6 зразка, пірометр 7 еталону. До виходу пірометра 6 під’єднаний

вимірювач температури 8, а з виходами ввімкнених послідовно пірометрів 6 і 7

з’єднаний вимірювач 9 різниці температур. До виходу вимірювача 8 температури

під’єднано диференціатор 10, вихід якого з’єднаний з ввімкненими послідовно

першим формувачем імпульсів 11, лічильником імпульсів 12, дешифратором адреси

13, постійно запам’ятовуючим пристроєм 14, ЦАПом 15, виходом з’єднаний з одним

із входів суматора 16. Інший вхід суматора 16 з'єднаний з виходом вимірювача 8,

а вихід – з одним входом регістратора 17, другий вхід якого з’єднаний з виходом

вимірювача різниці температур 9 через нормально закриті контакти 18 виконавчого

реле 19. Нормально відкриті контакти реле 19 під’єднані до джерела опорної

напруги 20. Дешифратор 13 паралельно виходом під’єднаний до другого входу

блокування виконавчого реле 19, першим входом з’єднаного з виходом другого

формувача імпульсів 21, вхід якого під’єднаний паралельно виходу диференціатора

10. Основними недоліками даної системи є:

трудомісткість проведення процесу, що пов'язана з громіздким апаратним

забезпечення (потенціометри ППТВ, КСП-4, ПП-63, нормальні елементи, цифрові

вольтметри, компаратори й ін.) та ручним керуванням діапазоном температур,

швидкістю протягання діаграмної стрічки, включенням і вимиканням печей;

недостатньо висока точність вимірювань внаслідок ручного запису параметрів

фазових перетворень (температур фазових перетворень, швидкості нагрівання

- охолодження, часу

ізотермічних витримок, переохолоджень, фазових перетворень і ін.) на

діаграмах; відсутність автоматизації проведення вимірювань, яка вимагає

постійної присутності оператора біля

установки, що призводить до збільшення значення величини випадкової похибки, а

це, в свою чергу, призводить до зниження вірогідності контролю.

Відомий

пристрій – установка для визначення фазових перетворень [5]. На рис. 5

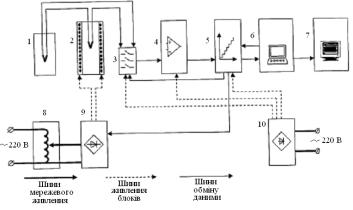

представлена структурна схема установки для визначення фазових перетворень.

Рисунок

5 – Структурна схема установки для визначення фазових перетворень

Установка

містить у собі камеру підтримання нульової температури 1, піч 2, блок комутації

термопар 3, підсилювач 4, мікроконтролер 5, комп'ютер 6, монітор 7,

лабораторний трансформатор 8, блоки живлення 9 і 10. Цифровий перетворюючий

пристрій – мікроконтролер ATMega 32 фірми Atmel з вбудованим 10-розрядним АЦП вихідної напруги. Еталонна напруга

АЦП – 5В, чутливість – 5/1024=0,005В. Диференційний підсилювач має стабільний коефіцієнт

підсилення по напрузі, рівний 100. Вхідний опір підсилювача дорівнює 200 кOм.

Зв'язок з персональним комп'ютером

здійснюється через Сом-Порт із інтерфейсом RS 232.

Розроблена

установка робить 1 вимір напруги в секунду, похибка вимірювання визначена

експериментально й становить 0,5 °С. Випробування установки для визначення

фазових перетворень виконується наступним чином. Досліджуваний зразок поміщають

у піч 2. Диференціальну термопару

- дві включені зустрічно

термопари - підключають до клем електронного блока комутації термопар 3,

дотримуючись полярності. Одна з термопар поринає у досліджуваний зразок, друга

- у камеру підтримання нульової температури 1. Піч 2 підключається до мережі

змінного струму через трансформатор напруги 8 і стабілізуючий блок 9. Сигнал

термопари через підсилювач 4 подається на мікроконтролер 5, і далі через

Сом-Порт на комп'ютер 6. Прийняті з Сом-Порту дані оброблюються в програмному

середовищі Microsoft Office Excel і відображаються на моніторі 7 у вигляді

графіка.

Основним

недоліком даної установки є використання термопар в якості вимірювальних

перетворювачів температури. Термопара має високу інерційність вимірювань, крім

того покази термопари залежать від її розміру, ступеня чорноти і місця

розташування. Завдяки цим недолікам термопара володіє великим значенням

систематичної похибки вимірювання температури, що впливає на точність

визначення фазового перетворення твердого матеріалу ДТА-системою.

На основі

огляду різноманітних сучасних методів і засобів визначення фазових перетворень напівпровідників

можна зробити загальний висновок про основні недоліки усіх найбільш

використовуваних сьогодні на виробництві й промисловості засобів ДТА-систем: низька

точність вимірювання, яка падає після кожної ланки обробки вихідного сигналу,

оскільки кожна схема, будь-то підсилення, обробки має власну похибку; низька

економічність пристрою, зумовлена наявністю схем підсилення; низька

завадостійкість; неможливість передачі інформації на відстань.

Як вихід з

цих проблем і альтернативу вже існуючим і широко використовуваним в техніці системам

ДТА напівпровідників пропонуємо власний засіб на основі безконтактних

вимірювальних перетворювачів з частотним виходом. Частотний вихід вимірювальних

перетворювачів дозволить подолати окреслені вище проблеми існуючих ДТА-систем,

підвищити їх швидкодію, а можливість безконтактного вимірювання температури

дозволить знизити систематичну похибку визначення температури напівпровідників.

Література

1. Журавлев Л.Г., Филатов В.И. Физические методы исследования

металлов и сплавов / Л.Г. Журавлев, В.И. Филатов. –

Челябинск: Изд-во ЮУрГУ, 2004. – 157 с.

2. Иванова Г.М. Теплотехнические измерения и приборы:

учебник для вузов / Г.М. Иванова, Н.Д. Кузнецов, В.С. Чистяков. – 2-е издание,

перераб. и доп. – М. : Издательство МЭИ, 2005. – 460 с.,

ил. - ISBN 5-7046-1046-3.

3. Патент України

на корисну модель № 33399 A, (51) МПК G01N 25/02 (2006.01), G01N 25/20

(2006.01). Спосіб термічного аналізу / В.Д. Александров, О.О. Баранніков;

заявник і патентовласник Александров Валерій Дмитрович, Баранніков Олександр

Олександрович. – №

99020930; заявл. 18.02.1999;

опубл. 15.02.2001, Бюл. № 1.

4. Авторское свидетельство СССР № 1340337, (51) МПК G 01 N 25/02.

Устройство для дифференциально-термического анализа / А.В. Золотухин, Ю.А. Краковецкий-Кочержинский; заявник і

патентовласник Институт сверхтвердых

материалов АН УССР. – № 3873216/24-25; опубл. 27.03.85.

5. Патент України на корисну модель № 46516, (51) МПК G01N 25/02 (2006.01). Установка для

визначень фазових перетворень / М.В. Стасевич, В.Д. Александров, В.О.

Топчій; заявник і патентовласник Стасевич Марина Валентинівна. – № u200906910; заявл. 02.07.2009; опубл. 25.12.2009,

Бюл. № 24.