Технические науки/8. Обработка материалов в

машиностроении

К.т.н.

Климов А.С., инж. Комиренко А.В., инж. Анциборов А.Н.

Тольяттинский

государственный университет, Тольятти

Измерение

сопротивления между электродами при контактной сварке

Контактная точечная сварка получила

значительное распространение во многих отраслях промышленности благодаря

высокой производительности, простоте автоматизации основных и вспомогательных

операций и хорошему внешнему виду выполняемых соединений. Основными

параметрами, влияющими на прочностные показатели точечно-сварного соединения,

являются его геометрические размеры, регламентируемые ГОСТ 1587879 [1]. Эти

размеры в значительной мере зависят от количества тепла Qээ, выделяющегося между электродами при прохождении

сварочного тока iсв в

течение времени сварки tсв, в

соответствии с законом Джоуля-Ленца:

. (1)

. (1)

Сопротивление rээ между

электродами изменяется в течение всего цикла сварки и может быть использовано

как параметр обратной связи при управлении процессом сварки [2, 3, 4]. Его

величина характеризует степень подготовки поверхности свариваемых деталей [5],

состояние сварочных электродов [6] и позволяет прогнозировать качество сварки.

Измерение сопротивления между электродами

при контактной точечной сварке достаточно проблематично. Во-первых, малая

величина сопротивления сварочного контакта, соизмеримая с сопротивлением

элементов вторичного контура, приводит к получению больших погрешностей и

усложняет измерительное оборудование. Во-вторых, измерение сопровождается

помехами вследствие наводок. В-третьих, измерять напряжение непосредственно на

торцевой части электродов невозможно, приходится производить измерение

напряжения на некотором удалении от торцов, что вносит погрешность за счет

падения напряжения на электродах. Кроме того, закрепление датчиков напряжения

на электродах приводит к появлению дополнительных контактов в измерительной

цепи, сопротивление которых должно быть тщательно измерено и по возможности

учтено в результате измерений

Устранение влияния помех на точность

измерения величины rсв в

простейшем случае достигается путём использования влияния сопротивления деталей

на коэффициент мощности cos j сварки [7], который может быть определён по

аппроксимирующим зависимостям с учётом заданного угла a открытия сварочных тиристоров и длительности l их включенного состояния, которые в простейшем случае

могут быть определены по осциллограммам сварочного тока iсв и напряжения сети uс

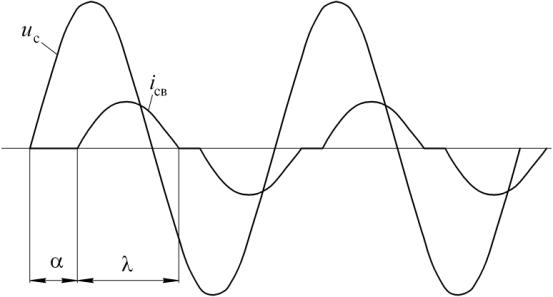

(рис. 1).

Рисунок 1 – Определение угла открытия тиристоров a и длительности их включенного состояния по

осциллограммам сварочного тока iсв и

напряжения сети uс

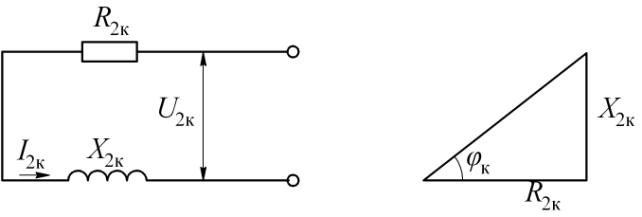

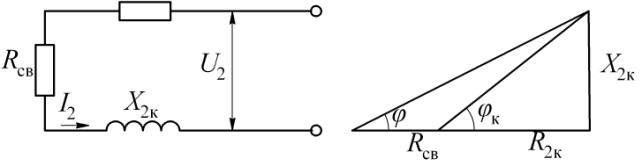

Как известно [8], в режиме короткого

замыкания контактную сварочную машину можно представить в виде последовательно

соединённых активного R2к и

индуктивного Х2к

сопротивлений (рис. 2), которые в течение всего цикла сварки могут быть

приняты постоянными. При этом активное сопротивление контура R2к может быть выражено через падение напряжения U2к, ток I2к во

вторичном контуре и коэффициент мощности в режиме короткого замыкания cos φк как

. (2)

. (2)

Рисунок 2 - Эквивалентная электрическая схема

замещения сварочной машины в режиме короткого замыкания

При включении контактной сварочной машины

в режиме нагрузки (фиг. 3) активное сопротивление (R2к+Rсв)

может быть выражено через падение напряжения U2, ток I2 во вторичном контуре и коэффициент мощности в режиме

нагрузки cos φ как

.

(3)

.

(3)

С учётом (2) выражение (3) может быть преобразовано

как

. (4)

. (4)

Рисунок 3 – Эквивалентная электрическая схема

замещения сварочной машины в режиме нагрузки

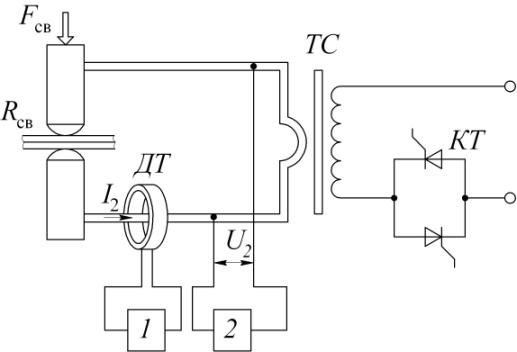

Измерения проводят на контактных сварочных

машинах, работающих от сети переменного тока и содержащих (рис. 4)

сварочный трансформатор ТС и тиристорный

контактор КТ. Функциональная схема

устройства, реализующего предлагаемый способ, включает в себя измеритель тока 1 с датчиком тока ДТ, измеритель напряжения 2,

щупы которого подключены таким образом,

чтобы в измеряемую цепь кроме элементов вторичного контура входили

сварочные электроды.

Рисунок 4 - Измерение сопротивления между электродами

на контактной сварочной машине

Осуществляют включение контактной

сварочной машины в режиме короткого замыкания. В процессе включения измеряют

ток I2к во

вторичном контуре, падение напряжения U2к на

участке вторичного контура. Далее между сварочными электродами размещают

детали, производят их сжатие с заданным усилием Fсв и

включение машины в режиме нагрузки. В процессе этого включения измеряют ток I2 во вторичном контуре, падение напряжения U2 на участке вторичного контура. При этом необходимо,

чтобы величина тока I2 была

недостаточной для расплавления деталей, что может быть достигнуто путём

установки минимальной ступени сварочного трансформатора и угла открытия

сварочных тиристоров.

Коэффициенты мощности cos φк и cos φ в режиме короткого замыкания и нагрузки определяют на

основании анализа полученных сигналов тока и напряжения, например по

результатам измерения длительности l импульса тока при известном угле a открытия сварочных тиристоров [7]:

, (5)

, (5)

где a и l - в радианах.

Далее вычисляют сопротивление Rээ между электродами по формуле (4).

Производили измерение контактного

сопротивления листов из сплава АМг6 толщиной пакета 1+1 мм сразу после

обработки и после вылёживания в течение 30 суток. Измерения производили на

контактной машине МТПУ-300 на I ступени сварочного трансформатора при помощи

регистратора сварочных процессов РКДП-0401. Падение напряжения на вторичном

контуре снимали с точек на неподвижной шине и колодке. Измерение тока

производили при помощи датчика – пояса Роговского – установленного на хоботе

сварочной машины. Измерение коэффициента мощности производили по результатам

измерения длительности импульса тока при известном угле открытия сварочных

тиристоров.

В режиме короткого замыкания измеренный

ток составил I2к=6,3 кА,

падение напряжения U2к=1,70 В

и коэффициент мощности cos φк= 0,52. При размещении деталей между электродами

(режим нагрузки) в первом случае измеренный ток составил I2=6,0 кА, падение напряжения U2=1,67 В и коэффициент мощности cos φ=0,56. При размещении деталей между электродами (режим

нагрузки) во втором случае измеренный ток составил I2=5,6 кА,

падение напряжения U2=1,62 В

и коэффициент мощности cos φ=0,61.

Вычисление по формуле (4) дало результат Rсв=16 мкОм для первого

случая и Rсв=36 мкОм

для второго случая, что позволяет сделать вывод о необходимости повторения

операции подготовки поверхности для деталей второй группы.

Таким образом, предложенный способ

измерения сопротивления сварочного контакта не требует измерения падения

напряжения на электродах, может быть осуществлён при помощи простых аппаратных

средств, и может быть применён для прогнозирования качества выполняемых

соединений.

Литература:

1. ГОСТ 15878-79 Контактная сварка. Соединения

сварные. Конструктивные элементы и размеры – Введ. 1980-01-07. –

М. : Изд-во стандартов, 1979. – 9 с.

2. Cho, Y. Primary Circuit Dynamic Resistance

Monitoring and its Application on Quality Estimation during Resistance Spot

Welding / Y. Cho, S. Rhee // Welding Journal. – June 2002. – P. 104–111.

3. Патент № 2424097 РФ. Способ стабилизации

тепловыделения при контактной точечной сварке / А.С. Климов,

А.В. Комиренко, В.С. Климов, А.Н. Анциборов //

Бюл. № 20. – Кл. B23K11/24. – 2011.

4. Andrews, D.R. Quality assurance for resistance

spot welding / D.R. Andrews, J. Broomhead // Welding Journal. – 1975. –

№ 5. – P. 158–162.

5. Орлов, Б.Д. Контроль точечной и

роликовой электросварки / Б.Д.Орлов, П.Л.Чулошников, В.Б.Верденский,

А.Л.Марченко // М.: Машиностроение, 1973. – 304 с.

6. Климов, А.С. Обеспечение качества контактной

точечной сварки за счёт стабилизации вторичного тока при износе сварочных

электродов / А.С. Климов, А.А. Герасимов, А.Н. Анциборов,

М.С. Гончаров // Сварочное производство. – 2007. – № 5. – С. 10–13.

7. Климов, А.С. Расчётное определение

коэффициента мощности контактной сварочной машины при осуществлении

автоматического управления процессом сварки / А.С. Климов,

А.А. Герасимов, А.Н. Анциборов, М.С. Гончаров // Проблемы

машиностроения и автоматизации. – №1. – 2006. – С. 85–88

8. Климов, А.С. Контактная сварка. Вопросы

управления и повышения стабильности качества. – М.: ФИЗМАТЛИТ, 2011. –

216 с.