Технические

науки / 9. Обработка материалов в

машиностроении

К.т.н.

Тарасов А.С., к.т.н. Кимстач А.В.

Национальный минерально-сырьевой университет «Горный» ,

Россия, Санкт-Петербург

Влияние

ультразвуковой обработки на остаточные напряжения в сварных соединениях

Проблема снижения остаточных напряжений,

неизбежно возникающих в сварных соединениях при любых, практически, способах

сварки, может быть решена различными видами последующей обработки. С этой целью

используются [1] отжиг всей конструкции

либо локальный нагрев, прокатка роликами, дробеструйная обработка,

низкочастотная вибрационная обработка.

В настоящей работе предпринята попытка

введения энергии ультразвуковых колебаний

в сварной шов и зону термического влияния при непосредственном контакте

рабочего инструмента с металлом.

Эксперименты проводились на образцах

сталей 09Г2С и 10ХСНД.

Пластины размером 300х200х10 мм.

сваривали попарно встык (сварное

соединение С7) за два прохода автоматической сваркой под флюсом сварочной проволокой Св08А по режиму:

сварочный ток - 250 А, напряжение – 34

В, скорость сварки – 35 м/час.

Валик усиления после сварки удаляли фрезерованием.

Измерения

продольных (относительно оси шва) остаточных напряжений σх

осуществлялись двумя методами: неразрушающим методом рентгеновской тензометрии

по смещению дифракционных максимумов [3] и

разрушающим - посредством выполнения продольных разрезов с

использованием деформометра конструкции МВТУ им. Баумана [4].

Первый метод позволяет оценить характер

распределения остаточных напряжений в тонком поверхностном слое, находившемся в непосредственном контакте с

рабочим инструментом-индентором. Второй, разрушающий метод дает интегральную

оценку напряжений по всему сечению сварного соединения.

Распределение напряжений анализировалось

непосредственно после сварки и после ультразвуковой обработки.

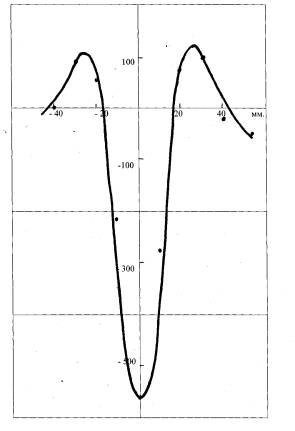

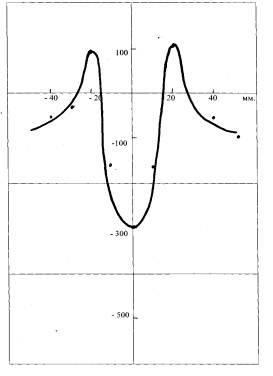

На рис. 1 представлено распределение

остаточных напряжений σх, в поверхностном слое сварных образцов

стали 09Г2С, измеренных рентгеновским методом.

σх,МПа

σх,МПа

Рис.1 Рис.2

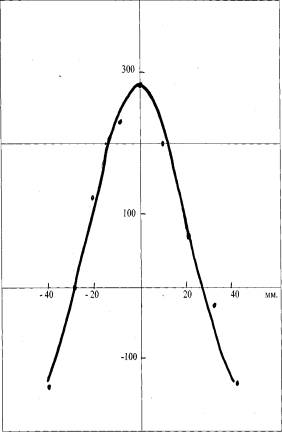

Измерение деформометром

средних по высоте сварного соединения напряжений выявило подобное распределение

(рис. 2), отличающееся большими значениями в максимуме (порядка 350 МПа) и

менее острым распределением по ширине сварного соединения.

С учетом выявленной картины распределения

продольных остаточных напряжений непосредственно после сварки ультразвуковой обработке была подвергнута полоса

щириной 40 мм. ( по 20 мм. влево и вправо

от оси сварного шва). Усилие прижатия инструмента составляло 50 Н, скорость перемещения

стола – 20 м/час, шаг поперечной подачи

– 2 мм..

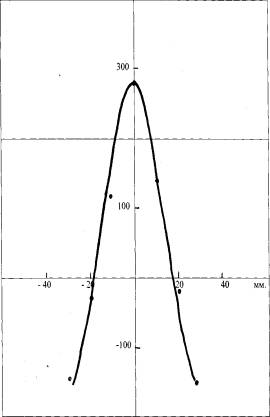

После обработки распределение остаточных

напряжений в поверхностном слое (измеренное рентгеновским методом) оказывается

принципиально иным (рис. 3): в полосе ± 15-18 мм. от центра шва растягивающие

напряжения сменяются значительными ( до - 400 МПа в центре шва) сжимающими

напряжениями.

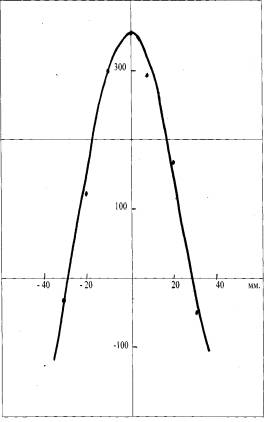

σх,МПа σх,МПа

Рис. 3 Рис. 4