Магистр Доумчариева Жанагул

Есеновна

Таразский

государственный университет имени М.Х.Дулати, Казахстан

Этапы

и методы получения нанотрубок и нановолокон

Этапы и

методы получения нанотрубок и нановолокон состоит из следующих этапов:

1. получение биогаза в ферментаторе из

растительного сырья и органических отходов;

2. очистку и извлечение метана из потока биогаза в абсорционо-адсорбционых

колоннах;

3. получение углеродных нановолокон из метана в реакторе непрерывного

действия;

4. получение композиционного материала с долей углеродных нанотрубок.

1. Важнейшим направлением 1 этапа «Получения

биогаза в ферментаторе из растительного сырья и органических отходов, образуемого в процессе анаэробного брожения в ферментаторе» - является оптимизация

режима оптимальных условий образования метанового потенциала в ферментаторе.

2. Важнейшим направлением 2 этапа «Очистка и извлечение метана из потока биогаза в абсорционо-адсорбционых

колоннах» является: оптимизация режима полной

очистки биогаза от диоксида углерода, сероводорода

и других примесей при прохождения через

гравийный фильтр, десульфидатор, абсорбер

и адсорбер, заполненный адсорбентом поглотителем паров влаги с очисткой

метана из получаемого свалочного газа

до 95%-97%.

3. Важнейшим направлением 3 этапа: « Получение углеродных нановолокон из метана

в реакторе непрерывного действия» является: оптимизация синтеза углеродных нанотрубок в реакторе непрерывного

действия.

Полученные

этим способом углеродные нанотрубки могут быть использованы в качестве силового

наполнителя в производстве композиционных и теплоизоляционных материалов.

4. Важнейшим направлением 4 этапа « Получение

композиционного материала с долей углеродных нанотрубок» является: оптимизация

регулирования количества и

диаметра углеродных композитов в зависимости от критериев пористости и прочность композита.

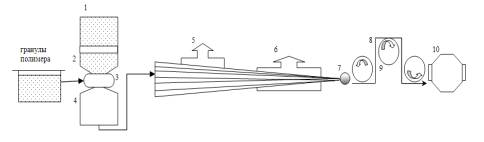

В промышленности применяют три основных метода вытягивания

волокон (рисунок 1): из расплава

полимера (охлаждение и

отверждение проводится воздухом), сухой из раствора полимера

(растворитель удаляется из волокна испарением) и мокрый из раствора полимера

(коагуляция полимера проводится в жидкой среде). Первый способ пригоден для

легкоплавких полимеров, расплав которых имеет сравнительно малую вязкость,

второй и третий – если полимеры при плавлении склонны к разложению или образуют

вязкий расплав. Примером мокрого процесса вытягивания волокон из раствора

является получение волокна кевлар. Его вытягивают из раствора поли-п-фенилентерефталамида в серной кислоте,

охлаждают короткое время на воздухе и подвергают коагуляции в специальной

ванне.

1- греющая сетка; 2- сборник

расплава; 3–насос; 4- фильтр и фильера; 5–воздушный

диффузор; 6–паровая камера; 7 – масляный диск и лоток; 8– вытягивающее устройство;

9– вытягивающие ролики; 10 – упаковка;

Рисунок 1- Блок-схема процесса

вытягивания полимерных волокон

Одна из проблем, возникающая при попытках ввести НТ в расплав или раствор обычных полимеров перед

вытяжкой волокон, заключается в том, что диспергировать НТ можно только при

очень низких их концентрациях (обычно не более 0.5 мас.%). При повышении

концентрации трубки образуют комки, которые не только не улучшают прочность

композитов, но могут ухудшать их.

Особое место

при изготовлении полимерных волокон занимает электростатическое прядение –

процесс, запатентованный еще в 1934 г. и состоящий в создании на исходном

растворе или расплаве полимера

электрического заряда и направлении удлиняющихся в высоковольтном поле капель

раствора в виде тонких волокон на перемещаемый (вращающийся) электропроводный

экран. При изменении концентрации полимера и параметров процесса метод

позволяет получать волокна диаметром от 20 нм до нескольких микрон.

Разработаны

приемы, повышающие плотность получаемых волокон.

Волокна с НТ

методом электростатического прядения были получены из сополимера полианилина с

полистиролом и из полиуретана.

Процесс

может быть использован для получения нановолокон из полиакрилонитрила с

последующим превращением их пиролизом при 1000 оС в углородные

нановолокна.

Одна из

первых разработок по получению таким путем полиакрилонитрильных волокон,

наполненных углеродными НТ, была выполнена группой ученых из четырех

университетов и исследовательского института в США. Для введения в

полиакрилонитрил поверхность очищенных ОНТ обрабатывали (вероятно,

функциализовали). Прядение вели при потенциале ~ 1.5 кВ/см. Полученные волокна

с 10 мас.% НТ имели диаметр 300 – 350 нм и неоднородную (негладкую)

поверхность, напоминающую булыжную мостовую. Их модуль Юнга был близок к 2.0

ГПа, что вдвое выше свойственного волокну без добавок, и несколько большую

термическую устойчивость.

Под

руководством проф. Ко в университете им. Дрекселя (Филадельфия, США) выполнил и

в 2004 г. защитил дисертацию по получению волокон Лам. Он диспергировал ОНТ в

диметилформамиде, функциализовал поливинилпирролидоном без образования

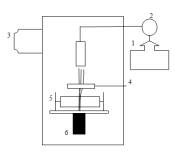

ковалентных связей, вводил в раствор полимера и получал волокна. Принципиальные

схемы установок для получения пряжи и волокон, собираемых на параллельно расположенных

электродах, показаны на рисуноке 5.

1– емкость с раствором полимера; 2- регулируемый насос; 3-регулятор

температуры, влажности и расхода воздуха; 4-направляющее

устройство; 5 – принимающий ролик; 6- устройство для скручивания нити.

Рисунок 5- Схема установки

для электропрядения.

Прочность получаемого волокна с наполнителем из НТ сильно зависит

от того, являются ли трубки прямыми или изогнутыми, поэтому упорядоченной

укладке и ориентированию НТ в композитах уделяется большое внимание.

Непосредственное

введение НТ в полимеры, кроме того, может привести к улучшению механических

свойств далеко не во всех случаях из-за слабого взаимодействия трубок с

матрицами. Выходом может быть

предварительная функциализация НТ.

Введение

поверхностно-активных веществ имеет свою специфику. При низкой их концентрации

в водных растворах они не могут преодолеть ван-дер-ваальсовы силы, заставляющие

НТ собираться в сростки, поэтому после озвучивания трубки снова собираются в

сростки и даже в крупные агрегаты. При большой концентрации

поверхностно-активных веществ их избыток образует мицеллы, которые заставляют

сростки НТ сближаться и собираться во флокулы, причем доля флокул растет с

повышением концентрации реагента. Лишь при умеренной концентрации удается

добиться однородного распределения небольших сростков НТ или индивидуальных НТ.

Итак, описаны

основные этапы получения углеродных нановолокон из метана в реакторе непрерывного

действия методом каталитического пиролиза, вытягивания волокон

методом пультрузии и получение высокопрочного,

высокомодульного композиционного материала

из углеродного волокна и ткани

на основе его.

Литература:

1. Handbook of Sol-Gel

Science and Technology: Processing, Characterization and Applications / Ed.

Sumio Sakka, Springer, 2004. 1980

p

2. Н. А. Шабанова П. Д. Саркисов: “ Основы золь-гель

технологии нанодисперсного кремнезема”

3. Е.В. Жариков, Л.С. Гордеев, Э.М. Кольцова, С.Ю.

Царева. Перспективные материалы на основе наночастиц и наноструктур: синтез,

моделирование и аппаратурное оформление //Тез. XVII Менделеевского съезда по

общей и прикладной химии, 21– 26 сентября 2003 г. Казань. Т.3. С. 142.