Соловьев В.И., Ткач Е.В., Серова Р.Ф.

Карагандинский государственный технический университет

Способы изготовления модифицированного коллоидного цементного клея

Одним из

приоритетных направлений развития строительной отрасли является разработка

новых высокоэффективных конкурентоспособных технологий строительных материалов,

в частности модифицированных цементных материалов. Эти материалы являются

основными в строительстве жилья, объектов соцкультбыта, промышленном и транспортном

строительстве, эффективном освоении подземного пространства, возведении зданий

и сооружений, определяющих облик городской архитектуры, а также при выполнении

ремонтно-восстановительных работ действующих строительных объектов различного назначения.

Для получения

новых высокоэффективных цементных

материалов нами предварительно был изучен опыт не только приготовления

коллоидного цементного клея, но и вяжущего низкой водопотребности. Известно,

что большинство существующих методов активации основано на механическом сухом

или мокром диспергировании частиц твердой фазы, повышении однородности и

гомогенности системы. Активации также способствует понижение вязкости системы в

большей или меньшей степени в зависимости от интенсивности и вида механических

воздействий.

Существенный

недостаток мокрой активации состоит в том, что при В/Ц ниже 0,4 эффективность

его резко снижается. При этом способе помола при В/Ц<0,4 вязкость массы

возрастает столь резко, что снижает эффективность активации из-за существенных

потерь кинетической энергии активирующих мелющих тел и затрудняет выгрузку

активированной массы.

Обобщенно можно

сказать, что в процессе скоростной обработки таких систем наблюдается переход

ламинарного потока в турбулетный, что приводит к диспергированию частиц и

одновременному ускорению процесов гидратации. Все это улучшается,если к

скоростной турбулентной активации добавить вибрацию. В настоящее время

предпочтение отдается применению роторно-пульсационным аппаратам.

Следует

отметить, что нами в основу разработки способа приготовления был взят опыт

применения роторно-пульсационного аппарата для приготовления эфективных

гидрофобизирующих модификаторов в виде прямой эмульсии «масло в воде».

Основными

факторами, которые обусловливают процесс эмульгирования в роторно-пульсационном

аппарате (РПА) - давление (0,5 - 1 МПа) и центробежное воздействие (частота

вращения ротора 1200 об/мин).

Роль рабочего

органа выполняют специально выточенные «колеса». Вращаясь, эти «колеса» в

рабочей камере создают высококачественные акустические колебания,

сопровождающиеся кавитацией и другими гидродинамическими процессами. Рабочую

функцию в компрессорно-вихревом гомогенизаторе выполняет шестеренчатый насос.

Гомогенизация обеспечивается за счет разницы в относительных скоростях

ингредиентов эмульсии и зубьев шестерен насоса.

Следует

отметить, что нами были проведены предварительные опыты по применению

омагниченной воды для приготовления прямой эмульсии и для дальнейшего

совмещения ее с цементом. С помощью этого приема ставилась цель улучшить

качество совмещения омагниченной воды с цементом и водной эмульсией

поверхностно-активных веществ. В этой связи

нами спользовался опыт В.И.Классена, А.А.Кулибаева, В.А.Помазкина,

В.Т.Ерофеева.

Омагничивание

воды производили в лабораторной установке аналогичной по контрукции,

приведенной в работе.

Опыты с

омагниченной водой показали следующее:

- омагниченная

вода очень хорошо совмещается с цементом; полученная паста- хорошего качества;

- однако при

введении эмульсии ПАВ и особенно комплексного электролита применение добавки

при изготовлении модифицированного коллоидного цементного клея становится

неэффективным.

Точнее можно

сформулировать так, что применение омагниченной воды позволяет решить задачу по

улучшению качества цементного клея, в условиях не применения прямой эмульсии и

ограничения применения солей неорганических кислот.

Кстати, на

необходимость осторожно применять омагниченную воду при изготовлении эмульсий было отмечено в работе Ю.М.Сокольского.

Таким образом,

несмотря на то, что во многих публикациях отмечается существенный позитив от

применения омагниченной воды, нам, опираясь на наши результаты, пришлось

исключить из дальнейших исследований данный

вид модифицирования. Для приготовления

модифицированного коллоидного цементного клея нами была разработана

принципиальная технологическая схема представленная на рисунке 1.

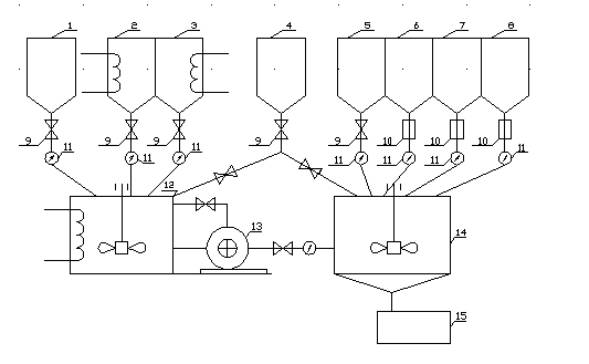

1 - бункер цемента; 2 - термоемкость

соапстока; 3 - термоемкость ЛСТ; 4 - термоемкость

воды; 5 - емкость водного раствора ННХК;

6 - емкость волластонита; 7 - емкость трегера; 8 - емкость мелкого заполнителя;

9 – вентили; 10 - дозирующее устройство; 11 – дозаторы; 12 - емкость с

подогревом и мешалкой принудительного действия; 13 – роторно-пульсационный аппарат; 14 - смеситель принудительного действия; 15 - раздатчик готового продукта

Рисунок 1 - Принципиальная технологическая

схема приготовления модифицированного

коллоидного цементного клея марки МЦК – АПС

В соответствии с составленной

технологической схемой и результатами предварительных опытов нами была

определена последовательность основных операций и норм, характеризующих условия

выполнения операций представленных в таблице 1.

Таблица 1 -

Последовательность операций в соответствии с технологической схемой

приготовления модифицированного коллоидного цементного клея

|

Наименование технологической операции |

Норма технологического процесса |

|

1. Совмещение дозированных порций соапстока (2) с

техническими лигносульфонатами (3) в емкости с подогревом (12) и при

одновременной подаче подогретой воды (4). |

Соотношение 1:1 (в пересчете на сухое вещество); температура совмещения 60-70 о С; продолжительность перемешивания ≈ 1 мин. |

|

2. Совмещение полученной эмульсии с цементом (1) в

термомешалке (12). |

Дозирование в соответствии с определенными

дозировками. |

|

3. Активация полученной цементной пасты с помощью

РПА (13). |

Продолжительность 2-3 мин. |

|

4. Полученную активированную цементную пасту подаем

в вибросмеситель принудительного действия (14). |

Объемное дозирование. |

|

5. Совмещение цементного клея с ингредиентами ННХК

(5), волластонитом (6), водонераспускаемым трегером (7), мелким заполнителем

(8). Вода добавляется в зависимости от назначаемого В/Ц или требуемой

консистенции (удобоукладываемости) цементной пасты (цементного раствора). |

Вид совмещаемых ингредиентов и продолжительность

перемешивания определяется маркой приготавливаемого цементного клея. Время перемешивания

от 5 до 7 мин. |

Следует отметить, что совмещение

полученного цементного клея с ингредиентами модификатора в производственных

условиях, лучше всего делать в интенсивном смесителе фирмы “Айрих”.

Кстати, нами изучался опыт активации

цементов в России. Большей частью он ориентирован на применение виброактивации

(вибромельницы, вибросмесители, принудительные смесители турбулентного

действия).

Особого внимания заслуживают

принудительные смесители турбулентного типа, разработанные в СССР и получившие

широкое практическое применение. Они отличаются простотой конструкции: в центре

бака у днища на вертикальном валу вращается ротор со скоростью 320-550 об/мин.

Турбулентный смеситель позволяет раздельно приготовлять связующее и бетонную

смесь в одной емкости и осуществлять механическую активацию крупного

заполнителя и цементы.

Скоростной турбулентный смеситель -

активатор предназначен для приготовления связующего для легких и тяжелых

бетонных смесей и строительных растворов. Смесители стационарные применяются на

заводах и узлах товарного раствора и бетона. Наиболее распространен на

производстве смеситель- активатор 400/500 (максимальный объем по загрузке 500

л.; объем готового замеса 200-400 л.; максимальная линейная скорость рабочего

органа 12 м/с; мощность электродвигателя 22 кВт; высота 1250 мм; диаметр

выгрузного отверстия 220 мм) [98].

При всем при этом реалии сегодняшнего дня

определили ориентир на применение в производстве модифицированного коллоидного

цементного клея интенсивного смесителя “Айрих”.

Таким образом, нами

составлена технологическая схема приготовления модифицированного коллоидного

цементного клея.

В технологической схеме предусмотрено

применение модифицирования цементных материалов с помощью РПА и интенсивного

смесителя, в частности фирмы “Айрих”.