Технические науки / 1.Металлургия

К. т. н. Дзюба О.И.,

Попрожук О.А. ОАО Констар, Кривой Рог, Украина

Селикова М.B., Криворожский институт Кременчугского университета

экономики, информационных технологий и управления, Кривой Рог, Украина

Подготовка мартитовых концентратов для

использования в производстве ферритов

Соединения железа

нашли широкое применение в металлургии, приборо- и машиностроении, в

лакокрасочной промышленности, радиотехнике, электронике, порошковой

металлургии, в производстве магнитомягких и магнитожестких ферритов и других

отраслях промышленности. В Украине крупнейшим месторождением по добыче

железосодержащих руд является Криворожский железорудный бассейн. Несмотря на

большие объемы железорудной продукции, производимой в Украине, имеет место

дефицит высококачественного сырья для производства ферритов. Одним из видов такого сырья может быть

мартитовый суперконцентрат, который можно получать из богатых шахтных руд.

Концентраты имеют следующий состав: Feобщ. - 69,5-69,6%; FeO -

0,4-0,45%; Fe2O3 - 98,85-98,9%; SiO2 -0,3-0,33%.

Ценное свойство таких продуктов - отсутствие в них вредных примесей (S, P, Zn), массовая доля которых в рудах не превышает сотых долей процента.

Концентраты шахтной добычи представлены мартитом и гематитом, которые концентрируются

в сростках мощностью от 0,2 до 3,0 мм. Чередование мартитовых и гематитовых

слоев обуславливает слоистую текстуру руды. Мартит встречается в виде зерен и

их агрегатов крупностью от 0,04 до 0,4-0,7мм. Нерудных включений в мартите нет.

Гематит наблюдается в виде мелких (0,01-0,03 мм) таблитчатых зерен. Нерудные

минералы представлены преимущественно кварцем в виде редких остаточных зерен.

Иногда отличается вторичный кварц, карбонаты, изредка силикаты. То, что

кремнезем в концентратах представлен кварцем, при отсутствии включений в рудных

минералах, позволяет считать эти мартитовые концентраты благоприятным сырьем

для получения высококачественных железосодержащих продуктов.

При

производстве ферритов, железных порошков и аккумуляторов к исходному сырью предъявляется

целый ряд требований: отсутствие примесей, однородность состава, большая

удельная поверхность и реакционноспособ-ность.

Рентгеноструктурный

анализ полученного железосодержащего концентрата, проведенный на рентгеновском

дифрактометре "Дрон 1,0" показал, что вне зависимости от исходного

минерального состава сырья в основе концентрата лежит фаза a-Fe2O3. Результаты

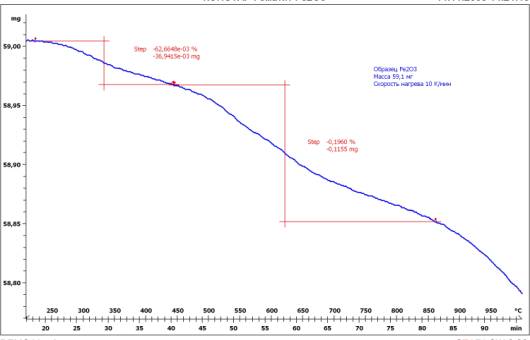

термогравиметрического анализа показали, что при термообработке происходит

незначительное уменьшение массы (0,2% суммарно). Можно выделить три стадии

термообработки: первая-250-450оС связана с потерей гидратной влаги,

во-второй стадии (450-850оС) наряду с потерей влаги проходят

процессы окисления FeO в Fe2O3, и далее до 1000оС

снова идут только процессы потери массы за счет разложения гидроксидов железа.

Рис. 1 Термограмма мартитового концентрата

Внешняя удельная

поверхность концентрата (проведенная методом БЭТ) находилась на уровне 53-54 м2/кг.

Изучение гранулометрический состава (см. табл. 1) показало, что мартитовый

концентрат необходимо измельчать. Измельчение концентратов проводили в

высокоэнергонапряженных аппаратах различного типа: шаровая мельница;

дезинтегратор; планетарная мельница; струйная мельница. Седиментационный анализ

порошков выполняли на микроседиментографах SK Laser Micron Sizer и Micron Photo Sizer SKC-200 фирмы SEISHIN ENTERPRISE CO., LTD.

Таблица 1

Гранулометрический

состав мартитового концентрата

|

Крупность,

мм |

Выход, % |

|

+ 0,100 - 0,100+0,074 - 0,074+0,040 - 0,040 |

1,0 16,7 47,1 35,2 |

|

ВСЕГО |

100,0 |

Минералогические

исследования измельченных продуктов, проведенные на растровом электронном

микроскопе “ЭВМ-100Л” показали, что самые крупные частицы концентрата

представлены зернами кварца, которые не были полностью разрушены даже при

измельчении в энергонапряженных аппаратах.

При

движении твердых тел, находящихся в контакте друг с другом, большая часть

работы, совершаемой против сил трения, освобождается в виде тепла. Поэтому в

процессе измельчения наряду с получением дисперсных систем также происходит и

активация концентрата за счет выделяемой энергии. Для ускорения процесса

активации необходимо реализовать такие условия, при которых максимально быстро

наступало бы пластическое течение материала. Этого можно достигнуть либо

увеличением механических параметров (скорости нагружения, мощности и т. д.),

либо использованием в качестве исходных более мелких частиц, которые могут

переходить при активации в состояние пластического течения. С точки зрения

диспергирования наличие большого количества контактов между частицами и их

пластическое течение являются вредными, так как повышают энергетические

затраты. С точки зрения активации такие процессы приводят к дефектообразованию,

повышению реакционной способности и механохимическим реакциям.

Таблица 2

Влияние

типа и режима работы энергонапряженных

аппаратов

на размер конечного продукта

|

Концентрат |

Тип

энергонапряжен-ного аппарата |

Диаметр частиц, мкм |

||

|

|

|

10% |

50% |

90% |

|

Механически

обо-гащенный кон-центрат |

1.Дезинтегратор n=250 об/мин. n=320 об/мин. 2.Планетарная

мель-ница tизмельчения=1

мин. tизмельчения=2

мин. 3.Струйная

мельница n=2000 об/мин. |

0,38 0,26 0,18 0,12 1,58 |

3,39 2,14 2,81 0,61 5,63 |

11,20 5,70 16,86 10,31 15,02 |

Анализ ДТА активированных образцов показал,

что при активации в шаровой, планетарной мельницах и дезинтеграторе по своим

эндоэффектам идентичны. Некоторой особенностью обладают образцы, активированные

в струйной мельнице. В интервале температур 450-500оС наблюдается

экзоэффект.

Таким

образом, обработка в измельчительных аппаратах является не только способом

получения веществ в мелкодисперсном состоянии, но и способом генерации

различного рода структурных дефектов в объеме и активных состояний на поверхности

кристалла, повышающих реакционною способность твердых тел. Наилучшие результаты

показаны при измельчении- активации в струйной мельнице.