Технические науки. Автоматизированные системы управления на производстве.

Аспиранты Медников Н.А., Копин А. М.

Астраханский государственный технический университет, Россия

Автоматическая система контроля,

диагностики и диспетчеризации насосной станции второго подъема

На сегодняшний день в

современной системе водоснабжения существует масса проблем, которые связаны не

только с износом основных фондов, но и нерациональной схемой использования

ресурсов. Наиболее остро проблемы проявляются на крупных насосных станциях.

Известно, что насосные станции являются «сердцем» любых систем водоснабжения и

водоотведения и, как следствие, основным потребителем электроэнергии в таких

системах.

В некоторых

случаях внезапный выход из строя насосного агрегата может привести к авариям и

длительным простоям производства. Эксплуатация находящихся в аварийном

техническом состоянии насосов приводит к прямым финансовым потерям, связанным с

непрогнозируемым выходом из строя оборудования и вызванным этим нарушением

технологического процесса, а также к значительным дополнительным затратам

электроэнергии, обусловленным повышенным электропотреблением. В связи с этим

вопрос диагностики насосных агрегатов весьма

актуален.

Процесс автоматизации

управления технологическими процессами путем использования диагностирования

технического состояния электродвигателей и насосных агрегатов в рабочих режимах

позволяет до минимума снизить ущерб от этих последствий за счет раннего

обнаружения зарождающихся дефектов.

Таким образом, проблема

диагностики насосных агрегатов состоит в необходимости создания универсального

простого метода определения технического состояния электродвигателей в рабочих

режимах. Это позволит до минимума снизить ущерб от повреждений АД и насосов за счет раннего обнаружения

возникающих дефектов.

Данная статья включает

создание универсальной системы автоматического управления насосной станцией с

помощью программируемого логического контроллера, который осуществляет

непрерывное диагностирование электрооборудования путем получения данных с

датчиков давления, температуры и вибрации, датчика температуры и влажности

помещения насосной, датчика контроля H2O и датчиков контроля скорости, их

обработку и анализ в реальном времени. Требование обработки реального времени

обусловлено необходимостью доставки (выдачи) всех необходимых событий

(сообщений) и данных на центральный интерфейс оператора (диспетчера). Удаленное

управление и диспетчеризация исследуемого объекта осуществляется с помощью ПК

(персонального компьютера) и web интерфейса Ethernet - модуля для управления

внешними цепями, нагрузками и мониторинга, измерения различных параметров

(напряжение, температура и т.д.) по локальной сети (LAN).

При разработке данной

системы за основу была взята насосная станция второго подъема «полигона

энергосбережения» Астраханского государственного технического

университета (АГТУ) (рис.1), которая используется для поддержания давления воды

в общежитии данного университета.

Рисунок 1.

Структурная схема насосной станции АГТУ

Недостатком существующей

насосной станции является отсутствие возможности управления с учетом

диагностирования состояния электроприводов и насосного оборудования.

Предлагается модернизация данной системы управления с использованием методов

диагностирования двигателей и насосных агрегатов с помощью программируемого

логического контроллера, датчиков вибрации и температуры, а также датчика

температуры и влажности помещения насосной, датчика контроля H2O и датчиков

контроля скорости.

Проект включает в себя

разработку структуры диагностики насосной станции, а также удаленного

автоматизированного управления.

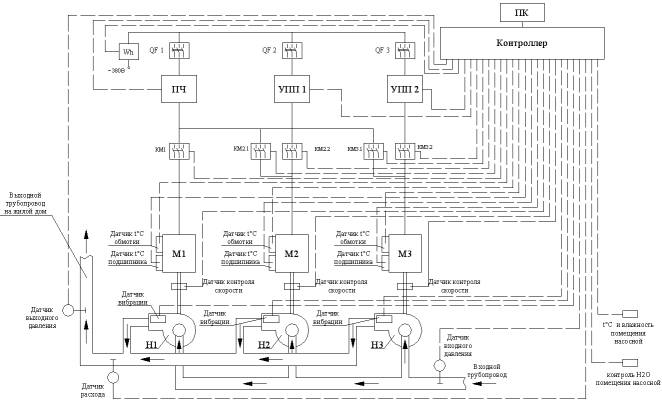

Разработанная система

(рис.2) состоит из исполнительных механизмов (асинхронные двигатели, насосы) и

устройств управления (программируемый контроллер, устройства плавного пуска,

датчики, пускорегулирующая аппаратура).

Рисунок 2.

Разработанная структурная схема насосной станции

Двигатели М1 и М2 являются

основными, М3 – резервный. Система работает следующим образом.

При включении

автоматического выключателя QF1 подается питание на преобразователь частоты,

который поддерживает обороты электродвигателя

М1 такими, чтобы давление в выходном трубопроводе поддерживалось постоянным при изменении

расхода воды. Это обеспечивается тем, что преобразователь частоты содержит

встроенный ПИД-регулятор, который получает сигнал от программируемого

контроллера, а тот в свою очередь от датчика выходного давления.

Контроллер выполняет

всестороннюю диагностику системы: накапливает данные по расходу электроэнергии,

воды и динамике изменения входного и выходного давления. Он получает сигналы от

датчиков входного и выходного давления, температуры и вибрации, величина

которых сравнивается с заранее заданными программно значениями, требуемыми для

нормального режима работы системы, а затем выдает управляющий сигнал

преобразователю частоты, который определяет необходимое значение частоты

вращения электродвигателя М1 в соответствии с полученным сигналом.

Датчик входного давления

выполняет функцию «датчика сухого хода», по сигналу которого система

отключается при отсутствии воды на входе.

Преобразователь частоты

также может осуществлять включение в работу и плавный разгон второго

электродвигателя М2 и резервного

двигателя М3 с помощью контактора КМ2.1 и КМ3.1 соответственно. Пуск двигателя

М2 и М3 возможен и с помощью устройства плавного пуска УПП1 и УПП2. В случае

необходимости (выходе из строя преобразователя частоты) возможен прямой пуск

электродвигателей. Этим обеспечивается бесперебойность работы насосной станции.

При пропадании напряжения

насосная станция отключается в безопасном режиме. Следовательно, при появлении

напряжения система управления отслеживает наличие напряжения на фазах и

автоматически запускается в нормальный режим работы.

В случае падения давления на

выходе контроллер, получив сигнал от датчика выходного давления, соответствующий

пониженному давлению в системе, обрабатывает его и на основе заданной программы

выдает управляющий сигнал на преобразователь частоты, который в свою очередь

повышает обороты двигателя М1 или, если необходимо, вводит в работу второй

электродвигатель М2. Контроллер постоянно получает сигналы с датчиков входного

и выходного давления, температуры и вибродатчиков, ведя непрерывную диагностику

оборудования насосной станции. За счет этого увеличивается надежность и

стабильность работы насосной станции. В случае, если показания не соответствуют

программно заданным, происходит плавная

остановка двигателей и сигнализирование об области неисправности. Система

наработки по времени позволяет равномерно распределять работу электродвигателей, включая их

поочередно через определенные равные промежутки времени. Отсутствуют длительные

режимы работы, вследствие чего уменьшается износ и увеличивается срок службы

насосных электроприводов.

Принципиальная электрическая

схема состоит из аналоговых и дискретных блоков контроллера. К аналоговым

блокам подключаются датчики температуры подшипников и обмотки двигателей через

аналоговые преобразователи, датчики вибрации, датчики входного и выходного

давления, расходомер, датчики температуры и влажности помещения, а также датчик

контроля H2O. Аналоговые преобразователи необходимы для того, чтобы

преобразовать полученное сопротивление в стандартный токовый сигнал 4..20 мА.

Все датчики питаются от двух блоков питания 24 В и 12 В, в зависимости от типа

исполнения и технических данных. Данные блоки питания защищены автоматическими

выключателями QF2 и QF3, и могут быть выведены из эксплуатации для ремонта, не

отключая при этом остальное оборудование.

Дискретные блоки выходов

выполняют управление преобразователем частоты, устройствами плавного пуска и

контакторами, управляют сигнальными лампами

работы двигателей и насосов, а также оповещают о возможной неисправности

датчиков.

Дискретный блок входов

принимает сигналы о ручной или автоматической работе ПЧ и насосов, об аварийном

отключении оборудования, а также со счетчика электрической энергии.

Аналоговые и дискретные

входы и выходы питаются от специализированного блока питания.

Вся схема автоматического

управления получает питание с источника бесперебойного питания 220В, а также

защищена автоматическим выключателем QF1.

Защита насосной станции

осуществляется:

- по сигналам датчиков, при

возникновении ситуации превышения критических значений технологических

параметров;

- при отклонении от заданных

значений электрических параметров.

При диагностирования данной

системы важную роль выполняют датчики.

Датчики вибрации

используются для контроля вибрации двигателей и насосных агрегатов. Датчики

температуры устанавливаются для измерения температуры обмоток и подшипников

двигателей.

Датчик влажности и

температуры помещения насосной станции необходим для диагностики окружающей

среды (например, случаи с утечкой пара при перекачке горячей воды).

Датчик контроля протечки

«H2O» предназначен для обнаружения воды в контролируемом объеме и используется

в составе стандартных систем охранно-пожарной и аварийной сигнализаций. Датчик

имеет два внешних контакта и при воздействии на них жидкости формирует

тревожный сигнал. При поступлении сигнала с датчика контроллер немедленно

отключает насосные агрегаты и оповещает

оператора об аварийной ситуации. Устанавливается датчик на полу помещения

насосной станции.

Индуктивный датчик контроля

скорости необходим для диагностирования обратного клапана насоса. В насосной

станции функцию обратного клапана выполняет механическая задвижка, которая

открывается под действием давления воды. Рассмотрим работу двух насосных

агрегатов. При работе насоса Н1 его обратный клапан открыт, а обратный клапан

насоса Н2 закрыт. Соответственно второй насосный агрегат находится в покое.

Если в обратном клапане Н2 возникла неисправность и он не до конца закрыт, вода

будет поступать не только в выходной трубопровод, но и ко второму насосу, что

заставит его вал вращаться. Если насосный агрегат не введен в работу, а его вал

вращается, датчик контроля скорости фиксирует факт вращения и передает данные

на экран оператора. Таким образом, возможна диагностика обратного клапана с

помощью данного индуктивного датчика контроля скорости.

Контроллер постоянно

производит опрос датчиков, обрабатывает поступающую внешнюю информацию,

передает ее на пульт оператора АСУТП. При этом производится ведение журнала

ошибок, оперативное изменение критических значений технологических параметров,

отображение значений всех контролируемых параметров на графическом дисплее.

Информация о состоянии оборудования, получаемая контроллером, может быть

представлена в виде таблиц, графиков, и диаграмм.

Разработанная

автоматическая система контроля, диагностики и диспетчеризации насосной станции

второго подъема с

использованием программируемого контроллера, датчиков, дополнительных

модулей и устройств позволяет:

·

снизить затраты на

эксплуатацию насосных агрегатов и насосной станции в целом за счет выявления

повреждений насосных агрегатов на ранней стадии их возникновения, что

позволяет увеличить работоспособность и

срок службы оборудования путем диагностирования и своевременного ремонта;

·

обеспечить работу

насосной станции по заданному алгоритму, который позволяет быстро выявить

возможную неисправность;

·

проводить всестороннюю

диагностику электроприводов насосной станции за счет непрерывного управления

контроллером, получающего информацию о системе с датчиков давления, температуры

и вибрации. Также в данном проекте возможна диагностика обратных клапанов

насосных агрегатов и климатических условий помещения насосной станции;

·

оптимально управлять

энергоресурсами с помощью контроллера и ПЧ и, как следствие, экономить

электроэнергию;

·

проводить техническое

обслуживание электродвигателей «по состоянию»;

·

удаленное управление,

диспетчеризацию и контроль оборудования насосной станции.

Предусмотрено

централизованное управление всей системой, которое может вестись в том числе и

оператором с помощью ПК при наличии установленного программного обеспечения.

Контроллер и

другие устройства данной системы не только управляют технологическим процессом,

ведут постоянную диагностику, контролируют параметры системы, защищают

электрооборудование от различных аварийных режимов, но и позволяют наглядно на

мониторе компьютера (при наличии установленного программного обеспечения),

подключённого к Ethernet, проследить за технологическим процессом в любой

момент времени.

Таким образом, проектируемая насосная

станция является уникальным инновационным коммерческим продуктом и может быть

использована как промышленный образец в системах городского и поселкового

водоснабжения, а также для перекачки светлых нефтепродуктов в нефтегазовой

промышленности.

Кроме того появляется возможности

проведения лабораторных работ и обучающих занятий для студентов АГТУ. Данная система является наглядным примером

АСКУЭ и инновационным объектом для изучения.

Литература:

1. Гольдберг О. Д. «Испытания электрических машин».- 2-е

изд., испр. – М.: Высш. Шк., 2000. – 255 с.

2. Закиричная М. М., Сулейманов М. Р., Нафиков А. Ф.,

«Использование результатов службы технической диагностики при проведении

ремонта насосного оборудования», Журнал «Нефтегазовое дело», 2004.

3. Гольдберг О. Д., Абдуллаев И. М., Абиев А. Н.,

«Автоматизация контроля параметров и диагностика асинхронных двигателей», - М.:

Энергоатомиздат, 1991.-160 с.

4. Гульков Г. И., Петренко Ю. Н., Раткевич Е. П.,

«Системы автоматизированного управления электроприводами», Издательство: Новое знание, 2007 г.

5. Кузнецов Н. Л., «Надежность электрических машин», -

М.: Издательский дом МЭИ, 2006. – 432 с.