*118683*

Д.т.н. Кравченко И. Н., к.т.н.

Зубрилина Е. М.

Ставропольский государственный аграрный университет, Россия

К.т.н. Гладков В.Ю., Москаль О.

Я., инженер

Военно-технический

университет, Россия

МОДЕЛЬ

ФОРМООБРАЗОВАНИЯ ПОКРЫТИЙ ПРИ НАПЫЛЕНИИ ДЕТАЛЕЙ

ТИПА ТЕЛ ВРАЩЕНИЯ

При напылении деталей типа тел вращения с

образующей, имеющей сложный вид, возникает проблема поддержания постоянства

условий напыления при изменении диаметра напыляемой поверхности.

Основной задачей при построении модели является

расчет текущей толщины покрытия в процессе напыления и параметров размерной

сетки в координатах одномерного пространства и времени. При этом в качестве

исходных данных используются геометрические параметры детали и заданная толщина

покрытия. В модели пренебрегаем влиянием на тепловое поле протекания пластических деформаций, т.е. скорость

деформаций при изменении теплового поля в процессе напыления не настолько

велика, что могут возникнуть такие большие внутренние тепловые источники в

результате трения и существенно изменить тепловое поле системы покрытие-основа.

Таким образом, при разработке модели поставлена несвязанная

термо-упругопластическая задача, в которой тепловая и прочностная задачи решаются

раздельно. При этом сначала находится температурное поле и затем по нему

определяется напряженно-деформированное состояние системы покрытие-основа.

Исходя из нелинейного характера поставленной

задачи, поиск решения осуществляется численными методами [1, 2]. При этом

тепловая задача решается методом конечных разностей, а прочностная задача –

методом конечных элементов.

Покрытие при

плазменном напылении формируется на напыляемой поверхности путем послойного

наложения чередующихся слоев в результате проходов плазмотрона со скоростью ![]() и шагом напыления

и шагом напыления ![]() (сдвигом между соседними

проходами).

(сдвигом между соседними

проходами).

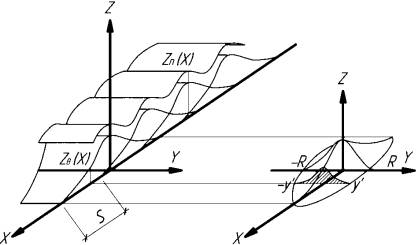

Исследования

закономерностей формообразования покрытий показали [3, 4], что определить текущую толщину покрытия в зависимости от

режимов напыления по результатам этих работ не представляется возможным. Поэтому, для того, чтобы построить размерную

сетку по ![]() , рассмотрим процесс послойного формирования покрытия на плоской поверхности (рисунок 1).

, рассмотрим процесс послойного формирования покрытия на плоской поверхности (рисунок 1).

Рисунок 1 – Схема послойного

формирования покрытия

Практика показывает, что при распылении

материалов неподвижным плазмотроном нарастание напыляемого материала на

подложке подчиняется нормальному распределению [5]:

![]()

где ![]() – скорость нарастания покрытия в

центре пятна напыления;

– скорость нарастания покрытия в

центре пятна напыления;

![]() ,

, ![]() – цилиндрические координаты;

– цилиндрические координаты; ![]() – время.

– время.

Учитывая нормальное распределение толщины

покрытия, найдем его объем:

![]()

где

![]() – высота покрытия в центре пятна

напыления;

– высота покрытия в центре пятна

напыления;

![]() – коэффициент формообразования;

– коэффициент формообразования;

![]() – радиус пятна напыления.

– радиус пятна напыления.

В то же время объем распыленного материала

равен:

где ![]() – коэффициент использования материала;

– коэффициент использования материала;

![]() – расход напыляемого материала;

– расход напыляемого материала;

![]() – кажущаяся плотность материала покрытия.

– кажущаяся плотность материала покрытия.

Из равенства этих объемов, учитывая уравнение

(1), находим скорость нарастания покрытия в центре пятна напыления:

Принимая скорость перемещения плазмотрона ![]() относительно напыляемой поверхности на данном участке вдоль оси

относительно напыляемой поверхности на данном участке вдоль оси ![]() постоянной

постоянной ![]() , и подставляя в выражение (1),

получим форму напыленного валика:

, и подставляя в выражение (1),

получим форму напыленного валика:

где ![]() ,

, ![]() ,

, ![]() – координаты подвижной системы,

связанной с пятном напыления

– координаты подвижной системы,

связанной с пятном напыления

С достаточной степенью точности для инженерных

расчетов можно принять пределы интегрирования в уравнении (5) по бесконечности:

Следовательно ![]()

Высота покрытия в текущей точке напыляемой

поверхности ![]() равна сумме высот, наложившихся в

этой точке валиков:

равна сумме высот, наложившихся в

этой точке валиков:

где

![]() – число наложений валиков в данной

точке, определяемое как

– число наложений валиков в данной

точке, определяемое как

![]()

![]()

где ![]() – номер чередования валиков;

– номер чередования валиков;

![]() – абсцисса рассматриваемой точки

напыляемой поверхности в неподвижной системе координат;

– абсцисса рассматриваемой точки

напыляемой поверхности в неподвижной системе координат;

![]() – целая часть положительного числа

– целая часть положительного числа ![]() ;

;

![]() – шаг напыления (расстояние между

вершинами соседних валиков).

– шаг напыления (расстояние между

вершинами соседних валиков).

Величина ![]() из своего математического

определения, как отношение

из своего математического

определения, как отношение ![]() , в общем случае дробная. Поэтому для приведения числа наложения валиков

, в общем случае дробная. Поэтому для приведения числа наложения валиков ![]() к физическому значению определим

его из следующих условий:

к физическому значению определим

его из следующих условий:

![]()

![]()

На основании

приведенной математической модели и разработанных расчетных программ [6, 7], с

помощью которых моделировался процесс формообразования покрытий, получена

зависимость для средней толщины покрытия ![]() :

:

![]()

где

![]() – наибольшая высота валика;

– наибольшая высота валика;

![]() – величина, характеризующая отличие профиля

валика от описывающего его прямоугольника.

– величина, характеризующая отличие профиля

валика от описывающего его прямоугольника.

Выражение

для ![]() получим из уравнения (6) при

получим из уравнения (6) при ![]() =0:

=0:

![]()

Следовательно, с учетом выражения (9) средняя

толщина покрытия составит:

![]()

Моделирование процесса формообразования

позволило установить зависимость амплитуды волнистости покрытия ![]() от числа наложений напыляемых валиков

от числа наложений напыляемых валиков ![]() и наибольшей их высоты

и наибольшей их высоты ![]() :

:

![]()

где ![]() – математическое значение отношения

– математическое значение отношения

![]() .

.

Неравномерность покрытия

![]() , определяемая выражением

, определяемая выражением

![]()

будет иметь вид

Процесс

формирования покрытия в конкретной точке напыляемой поверхности представляет

собой последовательное наложение параллельных валиков, сдвинутых друг

относительно друга на величину подачи. Текущая толщина покрытия будет равна

сумме наложившихся к моменту времени валиков и части толщины валика,

накладываемого в данный момент.

Расчет параметров формообразования покрытия на

поверхностях деталей типа тел вращения по предложенной модели является

обоснованным при условии ![]() (

(![]() – радиус кривизны напыляемой поверхности). Средняя толщина покрытия при

напылении деталей типа тел вращения обеспечивается заданием расхода напыляемого

материала и скоростей перемещения плазмотрона и вращения детали.

– радиус кривизны напыляемой поверхности). Средняя толщина покрытия при

напылении деталей типа тел вращения обеспечивается заданием расхода напыляемого

материала и скоростей перемещения плазмотрона и вращения детали.

Для получения стабильных

свойств покрытий (адгезии, пористости, остаточных напряжений) при напылении

деталей с изменяющимся диаметром напыляемой поверхности необходимо поддерживать

постоянной оптимальную температуру для пары материалов покрытие-основа в центре

пятна напыления. Средняя толщина покрытия при заданном расходе напыляемого

материала и контурной подаче обеспечивается поддержанием постоянства скорости

перемещения плазмотрона относительно напыляемой поверхности. Обеспечивая данные

условия во время напыления при плавном переходе с больших диаметров на малые

диаметры напыляемой поверхности, невозможно обеспечить постоянство оптимальной

температуры в центре пятна напыления из-за более частых тепловых воздействий на

элемент напыляемой поверхности в единицу времени.

Для обеспечения

постоянства оптимальной температуры в пятне напыления необходимо изменять

величину теплового потока в подложку, который зависит от времени напыления и

расхода напыляемого материала. При этом ток, расход и состав плазмообразующего

газа обеспечивают температуру разогрева напыляемого материала, величина которой

определяет в основном свойства напыляемого покрытия. Поэтому для решения нашей

задачи будем считать их постоянными.

Тепловой поток ![]() имеет две составляющие: тепловой

поток от газовой струи

имеет две составляющие: тепловой

поток от газовой струи ![]() и расплавленных частиц

и расплавленных частиц ![]() :

:

![]() .

.

Тепловой поток от

расплавленных частиц ![]() в подложку можно определить по

формуле:

в подложку можно определить по

формуле:

![]()

где ![]() – удельная теплоемкость напыляемого

материала;

– удельная теплоемкость напыляемого

материала;

![]() – температура плавления частиц

напыляемого материала;

– температура плавления частиц

напыляемого материала;

![]() – температура в центре пятна

напыления;

– температура в центре пятна

напыления;

![]() – удельная теплота плавления

напыляемого материала.

– удельная теплота плавления

напыляемого материала.

Для упрощения выкладок

примем способ напыления со сдувом плазменной струи, т.е. ![]() = 0.

= 0.

Условия поддержания

постоянными во время напыления деталей типа тел вращения оптимальной

температуры ![]() , заданной толщины покрытия

, заданной толщины покрытия ![]() и неравномерности покрытия

и неравномерности покрытия ![]() в пределах допуска, выразим через

систему уравнений:

в пределах допуска, выразим через

систему уравнений:

Последнее уравнение

полученной системы есть уравнение температуры в центре нормально

распределенного источника с учетом накопления теплоты от предыдущих циклов теплового воздействия при напылении деталей

типа тел вращения [8].

Подставляя в систему ![]() ,

, ![]() ,

, ![]() и текущий диаметр

и текущий диаметр ![]() напыляемой поверхности детали,

получим значения абсолютной скорости

напыляемой поверхности детали,

получим значения абсолютной скорости ![]() перемещения плазмотрона

относительно напыляемой поверхности, а также шага напыления

перемещения плазмотрона

относительно напыляемой поверхности, а также шага напыления ![]() и расхода напыляемого материала

и расхода напыляемого материала ![]() .

.

На основании приведенных

выражений определяется текущая толщина покрытия и строится размерная сетка по

пространству и времени ![]() , используемая при расчетах теплового и напряженно-деформированного

состояния системы покрытие-основа.

, используемая при расчетах теплового и напряженно-деформированного

состояния системы покрытие-основа.

Выводы:

1. Определение тепловых

полей при плазменном напылении с учетом зависимости теплофизических и

механических свойств материалов покрытия и основы от температуры, протекания в

них пластических деформаций и релаксации напряжений возможно применением

численных методов для решения тепловой задачи.

2. Предложенная

численная математическая модель описывает тепловое состояние системы

покрытие-основа при плазменном напылении и позволяет оценить влияние на уровень остаточных напряжений скорости

перемещения плазмотрона и расхода напыляемого материала при послойном

формировании покрытий повышенной прочности.

Список

использованных источников:

1. Морозов В.М., Никишков Г.П. Метод конечных

элементов в механике разрушения. – М.: Наука, 1980. – 256

с.

2. Кравченко И.Н. Формирование остаточных

напряжений в системе деталь-покрытие с использованием методов численного

анализа [Текст] / И.Н.

Кравченко, Е.В. Панкратова, О.Я. Москаль // Ремонт. Восстановление.

Модернизация. – 2012. – №10.

3. Соколов И.К. Формообразование покрытия // Теория и практика газотермического нанесения

покрытий. – Дмитров,

1989. – Том

1. – С. 55

– 60.

4. Кудинов В.В., Бобров Г.В. Нанесение покрытий

напылением: теория, технология и оборудование. – М.: Металлургия, 1992. – 432

с.

5. Хасуй А., Моригаки О. Наплавка и напыление //

Пер с японского В.Н. Попова; Под ред.

В.С. Степина, Н.Г. Шестеркина. – М.: Машиностроение, 1985. – 240 с.

6. Кравченко И.Н., Зубенко Е.В. Расчет теплового поля системы покрытие-основа с перемещающейся границей /

И.Н. Кравченко, Е.В. Зубенко, Е.М. Зубрилина, Е.М. Бобряшов, О.Я. Москаль //

Свидетельство о гос. рег. программы для ЭВМ №2012617206 от 28.08.2012.

7. Кравченко И.Н.,

Зубрилина Е.М. Система численного расчета остаточных напряжений в

покрытиях повышенной толщины / И.Н. Кравченко, Е.М. Зубрилина, Е.В. Панкратова,

Е.М. Бобряшов, О.Я. Москаль // Свидетельство о гос. рег. программы для ЭВМ №2012617205 от

28.08.2012.

8. Мотовилин Г.В. Влияние линейной скорости

вращения детали на адгезионную прочность

плазменного напыления / Г.В. Мотовилин, Н.Г. Устинов, П.Н.

Тарасенко // Сварочное производство. – 1985. – № 5. – С. 26 – 27.