Современные

информационные технологии/Компьютерная

инженерия.

К.т.н. Губанов Н.Г.,

Правдин А.А., Якупов Р.Р.

Самарский государственный

технический университет, Россия

Создание

комбинированной системы обнаружения утечек в трубопроводах

Введение

В связи

с неизбежным ростом разветвлённости и протяженности сети магистральных

нефтепроводов (МН), а также с увеличением срока их эксплуатации повышается

вероятность возникновения аварийных ситуаций и инцидентов на МН, что влечет за

собой потери нефтепродуктов и загрязнение окружающей среды. Все существующие

способы и системы обнаружения утечек (СОУ) обладают своими преимуществами и

недостатками, к тому же многие из них требуют установки дополнительного

оборудования, поэтому возникает потребность в комбинированной системе

обнаружения утечек.

На

сегодняшний день такие системы применяются, но их общим недостатком является

отсутствие специализированного автоматизированного рабочего места (АРМ) и

пакета прикладных программ (ППП) для обработки данных комбинированной СОУ, а

также отсутствие нормативно-технической документации (НТД), обеспечивающей

функционирование данной системы.

Суть предлагаемого комбинированного способа обнаружения

утечек - подбор нескольких автономных способов, не требующих установки

дополнительного оборудования, действующих постоянно в системе диспетчерского

контроля и управления (СДКУ) и ситуационный анализ полученных результатов. В

случае если два или три динамических метода будут показывать наличие нештатной

ситуации на каком-либо участке МН, то предлагается вводить режим аварийной

ситуации и применять статический метод - опрессовку МН рабочим давлением. Это должно способствовать наиболее быстрому и

точному поиску места утечки.

В данной работе

предложено использовать такой набор способов обнаружения утечек, особенностью

которого является возможность повсеместного применения в трубопроводном

транспорте нефти. Научной новизной является не только комбинация выбранных

способов, но и определение утечек по показаниям станций катодной защиты (СКЗ).

1. Анализ и

доработка математического аппарата выбранных методов

1.1 Метод определения волн давления при появлении утечки

По теории

неустановившихся процессов, при появлении утечки в трубопроводе возникают волны

низкого давления, распространяющиеся от места утечки в обе конца трубопровода.

Скорость распространения волн давления в трубопроводе, согласно Н.Е. Жуковскому

определяется по формуле:

,

,

где с – скорость распространения ударной волны в трубопроводе, ![]() – удельная плотность

жидкости, E – модуль упругости материала трубы (модуль Юнга), d – внутренний диаметр трубы, K – модуль упругости нефти.

– удельная плотность

жидкости, E – модуль упругости материала трубы (модуль Юнга), d – внутренний диаметр трубы, K – модуль упругости нефти.

Как правило, значение

величины с близко к 1000 м/с.

Предположим, что L – протяженность участка

нефтепровода, а x – неизвестная координата сечения, в

котором возникает утечка. В обоих концах участка ставится регистрирующая

аппаратура, которая фиксирует моменты t1 и t2 прихода волн низкого давления. Точное место утечки можно определить с помощью

разности моментов прихода волн к первому и второму концу участка:

![]() .

.

Опыт применения этого

метода показал, что волны давления, распространяются в жидкости без

существенного затухания и поэтому могут быть зарегистрированы измерительной

аппаратурой.

1.2 Метод гидравлической локации места утечки

Участок,

на котором возникла утечка, также выявляется по уменьшению напора НПС.

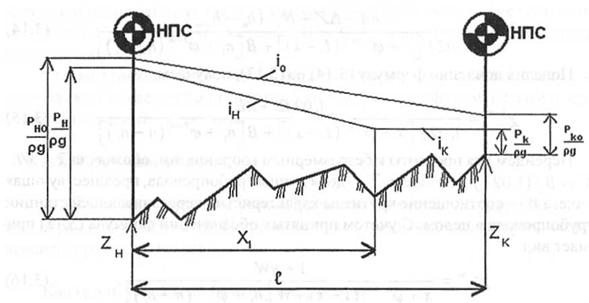

В

соответствии с расчетной схемой (рис. 1.1) для

определения места утечки можем составить уравнение

![]() ,

,

где Zн, Pн, iн – высотная

отметка, давление и гидравлический уклон в начале рассматриваемого перегона

длиной l; Zк, Pк, iк – то же в конце рассматриваемого

перегона; x1 – расстояние

от начала перегона до места утечки.

Рис. 1.1 Расчетная схема по определению места утечки по изменению

давления

Решая уравнение

относительно x1, несложно получить

![]() .

.

Таким

образом, место утечки будет известно, если мы выразим величины iн и iк.

До возникновения утечки

гидравлический уклон на данном перегоне был равен

.

.

После возникновения

утечки гидравлический уклон до места утечки станет равен

,

,

а за местом утечки

,

,

где ![]() ,

,![]() - соответственно

первоначальная (до возникновения утечки) и вновь установившаяся (после

возникновения утечки) производительности нефтепровода; l – коэффициент увеличения производительности

трубопровода по нефти, закачиваемой в рассматриваемый участок.

- соответственно

первоначальная (до возникновения утечки) и вновь установившаяся (после

возникновения утечки) производительности нефтепровода; l – коэффициент увеличения производительности

трубопровода по нефти, закачиваемой в рассматриваемый участок.

С учетом данных изменений

получим

.

.

Неизвестную величину ![]() найдем следующим

образом. Напор станции в начале рассматриваемого участка до возникновения

утечки был равен

найдем следующим

образом. Напор станции в начале рассматриваемого участка до возникновения

утечки был равен

![]() .

.

С другой стороны его

обычно аппроксимируют выражением

![]() .

.

Следовательно

![]() .

.

Откуда производительность

трубопровода до возникновения утечки составляла

.

.

По аналогии, для случая,

когда утечка имеет место, можем получить производительность, с которой нефть закачивается

в поврежденный участок

.

.

То есть увеличение

производительности нефтепровода на участке до места утечки равно

.

.

Величину ![]() следует принимать

равной

следует принимать

равной ![]() , где величины гидравлических уклонов определяются на

основании датчиков давления, расположенных на линейной части нефтепровода.

, где величины гидравлических уклонов определяются на

основании датчиков давления, расположенных на линейной части нефтепровода.

1.3 Контроль утечки по изменению расхода

Рассмотрим нефтепровод

длиной L с n

перекачивающими станциями. Допустим, что в процессе перекачки по возникшему

дисбалансу при неизменном количестве работающих на станциях насосов замечено,

что объемный расход нефти, поступающей в нефтепровод,

увеличился в ![]() раз. Требуется найти

расстояние х от головной перекачивающей станции до места утечки.

раз. Требуется найти

расстояние х от головной перекачивающей станции до места утечки.

Уравнение

баланса напоров до возникновения утечки имеет вид:

![]() ,

,

где ![]() – число

эксплуатационных участков;

– число

эксплуатационных участков; ![]() – напор подпорных

насосов; A,B – коэффициенты в напорной характеристике перекачивающей станции;

– напор подпорных

насосов; A,B – коэффициенты в напорной характеристике перекачивающей станции; ![]() – гидравлический уклон

при единичном расходе ;

– гидравлический уклон

при единичном расходе ; ![]() – разность высотных отметок конца и начала трубопровода;

– разность высотных отметок конца и начала трубопровода; ![]() – остаточный напор.

– остаточный напор.

Откуда

![]() .

.

После возникновения

утечки на перегоне, обслуживаемом (n1+1)-й перекачивающей станцией, уравнение балансов

таково

где ![]() - расход, с которым

нефть закачивается в нефтепровод после возникновения утечки;

- расход, с которым

нефть закачивается в нефтепровод после возникновения утечки; ![]() - отношения расхода в

трубопроводе за местом утечки к расходу до него.

- отношения расхода в

трубопроводе за местом утечки к расходу до него.

Отсюда величина ![]() составит

составит

![]() .

.

Поделив почленно на

предыдущую формулу, получаем

![]() .

.

Перейдем для простоты к

безразмерным координатам, обозначив ![]() и

и ![]() . Здесь

. Здесь ![]() - доля длины

трубопровода, предшествующая утечке, а W – соотношение крутизны

характеристик перекачивающей станции и

трубопровода в целом. С учетом принятых обозначений

- доля длины

трубопровода, предшествующая утечке, а W – соотношение крутизны

характеристик перекачивающей станции и

трубопровода в целом. С учетом принятых обозначений

![]() .

.

Её можно решить

относительно координаты утечки

![]() .

.

Чтобы воспользоваться

данной формулой достаточно иметь данные о расходах в начале и в конце

нефтепровода. Алгоритм её применения следующий: 1) установив, что величина ![]() значимо отличается от

единицы, вычисляют

значимо отличается от

единицы, вычисляют ![]() и W; 2) задавшись номером перекачивающей станции (n1+1), обслуживающей аварийный перегон, вычисляют

и W; 2) задавшись номером перекачивающей станции (n1+1), обслуживающей аварийный перегон, вычисляют ![]() и далее

и далее ![]() ; 3) проверяют соответствие принятого

; 3) проверяют соответствие принятого ![]() и

и ![]() .

.

При выборе ![]() необходимо иметь в

виду, что после появления утечки (как правило, при путевом сбросе) напоры на выходе

станций, предшествующих аварийному участку, уменьшаются относительно тех,

которые были до появления утечки.

необходимо иметь в

виду, что после появления утечки (как правило, при путевом сбросе) напоры на выходе

станций, предшествующих аварийному участку, уменьшаются относительно тех,

которые были до появления утечки.

1.4 Метод материального баланса нефти на участке

трубопровода

Данный метод допускает

дисбаланс между массами нефти, закачанной на контролируемый участок

трубопровода и отобранной из него, однако разность этих масс должна

коррелировать с изменением массы жидкости, происшедшим на рассматриваемом

участке нефтепровода.

В случае, когда в начале

и в конце контролируемого участка нефтепровода имеются турбинные или

ультразвуковые расходомеры ![]() и

и ![]() , а также датчики давления, записывающие давления

, а также датчики давления, записывающие давления ![]() и

и ![]() в соответствующих

сечениях трубопровода. Информация с расходомеров и датчиков непрерывно

поступает на ЭВМ центрального диспетчерского пункта, где через определенные

промежутки времени (t=15÷30 c) вычисляется изменение M массы нефти на рассматриваемом

участке трубопровода:

в соответствующих

сечениях трубопровода. Информация с расходомеров и датчиков непрерывно

поступает на ЭВМ центрального диспетчерского пункта, где через определенные

промежутки времени (t=15÷30 c) вычисляется изменение M массы нефти на рассматриваемом

участке трубопровода:

.

.

Данная разность сравнивается

с изменением массы нефти, происшедшем на участке нефтепровода в течении

интервала времени t:

v

v

![]() ,

,

где  ,

,  - массы нефти на

участке трубопровода в моменты времени t

и

- массы нефти на

участке трубопровода в моменты времени t

и ![]() , соответственно;

, соответственно; ![]() - площадь сечения

трубопровода, занятого нефтью; v – знак сравнения.

- площадь сечения

трубопровода, занятого нефтью; v – знак сравнения.

Для расчета изменений массы нефти на контролируемом

участке трубопровода используются давления ![]() и

и ![]() , определяемые датчиками в начальном и конечном сечениях

участка. Данный метод позволяет вычислить величину M(t+t) – M(t)

с учётом поправок на давление и возможное наличие пустот в трубопроводе,

а затем сравнивать рассчитанную величину с разностью масс закачанной и

отобранной нефти.

, определяемые датчиками в начальном и конечном сечениях

участка. Данный метод позволяет вычислить величину M(t+t) – M(t)

с учётом поправок на давление и возможное наличие пустот в трубопроводе,

а затем сравнивать рассчитанную величину с разностью масс закачанной и

отобранной нефти.

1.5 Расходная характеристика насоса

Центробежные электронасосы широко

используются при транспортировке нефтепродуктов. Их основными энергетическими параметрами являются: расход Q, напор H, мощность N на валу

насоса, коэффициент полезного действия насоса ![]() и вакуумметрическая

высота всасывания h.

и вакуумметрическая

высота всасывания h.

Расход Q (м3/ч, м3/с

или л/с) характеризует количество объема жидкости, подаваемого в трубопровод

за определенное время. Напор Н (м вод. ст.)

- это высота, на которую поднимается жидкость под давлением. Напор Н может быть

выражен и через давление р:

![]() , м,

, м,

где р - давление,

развиваемое насосом, Па;

g - ускорение

свободного падения, равное 9,81 м/с2 .

Давление р, создаваемое

насосом, равно:

![]() , МПа.

, МПа.

При работе с подпором давление составляет:

![]() ,

,

при работе на всасывание:

![]() ,

,

где pвых - давление

на выходе насоса, МПа;

рвх - давление на входе в насос, МПа.

Мощность, потребляемая насосом n, расходуется

на преобразование подводимой к насосу механической энергии в энергию потока

жидкости, являясь полезной мощностью NП, а также -

на покрытие потерь в насосе, и характеризуется коэффициентом полезного действия

насоса:

![]() .

.

Полезная мощность расходуется на

подачу жидкости с определенным давлением и составляет:

![]() , Вт,

, Вт,

где Q - расход, м3/с;

р - давление, создаваемое насосом , Па.

Или полезная мощность равна:

![]() , кВт,

, кВт,

![]() , кВт,

, кВт,

где ![]() - давление,

развиваемое насосом, Па; Q - расход, м3/ч.

- давление,

развиваемое насосом, Па; Q - расход, м3/ч.

Мощность, подводимая к насосу,

составляет:

![]() , кВт,

, кВт,

где Q - расход, м3/ч;

![]() - коэффициент полезного действия

насоса, %.

- коэффициент полезного действия

насоса, %.

При давлении р (кг/см2)

уравнение будет равно:

![]() , кВт,

, кВт,

При давлении р (МПа)

уравнение принимает вид:

![]() , кВт,

, кВт,

Мощность, потребляемая

электродвигателем привода насоса из сети, равна:

![]() , кВт,

, кВт,

здесь давление р - в кг/см2, или:

![]() , кВт,

, кВт,

здесь давление p - в

МПа.

В то же время мощность равна:

![]() , кВт,

, кВт,

где U и I — действующие

значения напряжения и тока.

Коэффициент полезного действия

насосной установки ![]() характеризует потери

мощности на гидравлическое сопротивление, потерю на утечки и механические

потери и равен отношению полезной мощности к действительной, затрачиваемой

насосом:

характеризует потери

мощности на гидравлическое сопротивление, потерю на утечки и механические

потери и равен отношению полезной мощности к действительной, затрачиваемой

насосом:

![]() .

.

С учетом ранее приведенных формул

имеем коэффициент полезного действия насоса ![]() :

:

![]() , %, где давление p -в кг/см2,

, %, где давление p -в кг/см2,

![]() , %, где давление p-в МПа.

, %, где давление p-в МПа.

С учетом вышеприведенных формул

расход насоса будет:

![]() , м3/ч,

, м3/ч,

или

![]() , м3/ч.

, м3/ч.

При

известной мощности на валу насоса NН расход Q равен:

![]() , м3/ч,

, м3/ч,

или ![]() , м3/ч,

, м3/ч,

где Q - расход, м3/ч;

Рс - мощность, потребляемая электродвигателем из сети, кВт;

NН - мощность

на валу насоса, кВт;

р - давление,

развиваемое насосом, кг/см2 или МПа;

![]() - коэффициент полезного действия

насоса, %;

- коэффициент полезного действия

насоса, %;

![]() -

коэффициент полезного действия электродвигателя, %.

-

коэффициент полезного действия электродвигателя, %.

Для обеспечения кавитационного запаса необходимо, чтобы

давление на входе в насос было больше давления насыщения паров.

Мощность,

потребляемая насосом, равна:

![]() , кВт.

, кВт.

Расход

энергии ![]() , кВт·ч.

, кВт·ч.

1.6 Анализ катодной защиты по показаниям СКЗ

Коррозия — это самопроизвольное

разрушение металлов в результате взаимодействия с окружающей средой.

Электрохимическая коррозия - наиболее распространенная и опасная форма коррозии

в нефтегазовой промышленности. Для ее протекания требуется наличие электролита,

которым является грунт. В грунтовом электролите находится подавляющее

большинство сооружений и коммуникаций нефтегазовой отрасли – это магистральные

и технологические трубопроводы, резервуары, добывающие скважины и пр. Все они

подвержены разрушительному воздействию электрохимической коррозии.

Для

подавления коррозионного процесса необходимо проведение комплекса основных

мероприятий:

1)

Изоляция поверхности металла от окружающей среды путем нанесения защитных

покрытий (пассивная защита). Этот чисто технологический метод защиты является

эффективным и обязательным, но не достаточным. Он применяется в комплексе с

активными методами защиты для снижения энергопотерь и повышения эффективности

основной, активной защиты – электрохимической защиты.

2)

Электрохимическая защита (ЭХЗ) – заключается в принудительном смещении

потенциала сооружения в область защитных значений (примерно -0,9..-1,2 В

относительно медно-сульфатного электрода сравнения).

Наиболее

распространенным методом катодной защиты является применение внешнего источника

катодной поляризации – станций катодной защиты (СКЗ).

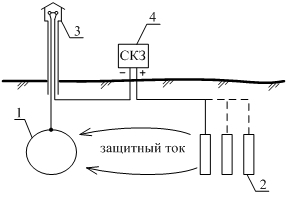

Рис.2.

Катодная защита с помощью СКЗ: 1 – трубопровод; 2 – анодное заземление / группа

анодных заземлителей; 3 – контактное устройство; 4 – станция катодной защиты.

В

качестве анодов при катодной защите на практике используют заземлители из

черных металлов (рельсы, трубы) либо малорастворимые материалы – ферросилиды

(железокерамические сплавы), углеграфит, прорезиненный графит и другие

материалы заводского производства.

В

диспетчерский контроль входит слежение за следующими параметрами СКЗ: защитный

потенциал на трубопроводе, сила тока, напряжение, сопротивление анодов, а также

наличие электроснабжения. Дистанционно с диспетчерского пульта можно задавать

величину защитного потенциала, а также осуществлять включение и выключение

станции.

Имеет

смысл создание базы данных по величине защитного потенциала трубопровода, так

как при возникновении утечки эти показания будут изменяться. Но делать выводы о

наличии утечки на контролируемом участке можно только при подтверждении любым

из вышеприведенных методов. Изменение защитного потенциала возможно от большого

числа факторов, поэтому данный метод позволит определить факт наличия утечки только

совместным применением с выбранной системой методов.

1.7 Методы статического контроля

Эта группа

методов контроля осуществима на трубопроводах, временно остановивших перекачку,

и при проведении ремонтно-профилактических работ.

Существует

два метода обнаружения утечки про статическом контроле: метод падения давления

и метод дифференциального давления.

При методе падения давления

перекрываются задвижки на определенном участке, и в нем создается некоторое

давление. В течение 15 мин фиксируют изменение давления в трубопроводе. Падение

давления свидетельствует об утечки. Метод

считается достаточно точным и позволяет фиксировать утечку, равную 0,61 м3/ч.

При

использовании метода дифференциального давления создаётся давление по всей

длине трубопровода, после чего закрывают задвижки и сравнивают давление между

каждой задвижкой. Разница в давлениях является свидетельством утечки. Такие

гидравлические испытания неработающего нефтепровода позволяют выявить скрытые

повреждения трубопровода и сканировать утечки величиной до 0,01 м3/ч.

2.

Математическая модель истечения жидкости через отверстие в стенке трубопровода

и через насадки

Задача об истечении

жидкости сводится к определению скорости истечения и расхода вытекающей

жидкости.

Расход жидкости,

вытекающей через отверстие в стенке нефтепровода:

![]() ,

,

![]() - коэф. расхода;

- коэф. расхода;

f – площадь отверстия;

![]() - напор.

- напор.

Также предыдущую формулу

можно записать

,

,

где ![]() - атмосферное

давление.

- атмосферное

давление.

А.Д. Альтшулем предложены

следующие эмпирические формулы для определения коэффициента расхода

при ![]()

![]() ;

;

при ![]()

![]() ;

;

при ![]()

;

;

при ![]()

![]() .

.

При ![]()

![]() практически

становится постоянным. В приведенных формулах

практически

становится постоянным. В приведенных формулах ![]() - число Рейнольдса для

отверстия, определяемое выражением

- число Рейнольдса для

отверстия, определяемое выражением

![]() .

.

Формулы действительны для

истечения из отверстий, когда

![]() ;

;

![]() ,

,

т.е. когда влияние сил тяжести и

поверхностного натяжения проявляется в незначительной степени.

Для оценочных расчетов

коэффициент расхода можно принять равным 0,65.

Площадь отверстия

рассчитывается в зависимости от его формы.

3.

Расчет экономической эффективности

Статистика

свидетельствует, что на магистральных нефтепроводах ежегодно на каждые 1000 км

трассы приходится 3÷4 аварии. Потери нефти и нефтепродуктов при

перекачке по магистральным нефтепроводам оцениваются от 1 до 1,2 % от объема

перекачки. Если взять, что в среднем годовой объем перекачки составляет 450 млн.

т. Примем стоимость 1 барреля нефти (136,4 кг) ~70 $ (1$=30р).

Рассчитаем стоимость 1 т

нефти:

в 1 т - ![]() (бр),

(бр),

1бр имеет стоимость ![]() (руб),

(руб),

следовательно, 1 тонна

нефти стоит ![]() руб.

руб.

Потери нефти при

перекачке составят ![]() млн. т

млн. т

Величина потерь в

рублевом эквиваленте составит:

![]() (млн. руб.) = 69,269

млрд. руб.

(млн. руб.) = 69,269

млрд. руб.

Затраты на ликвидацию

последствий аварий составляют ежегодно около 3 млрд. руб.

Суммируя последние

значения, получим конечную величину потерь в 72,269 млрд. руб.

При функционировании

выбранной СОУ на всех диспетчерских пунктах ОАО "АК "Транснефть"

снижение потерь нефти составит не менее 20 - 30 % в год.

25% от общей величины

потерь составляют 18,067 млрд. руб.

Затраты на разработку

программного обеспечения, изменение

нормативной документации и на повсеместное внедрение СОУ составят не более

16-18 млн. руб.

Экономическая

эффективность внедрения СОУ:

Ээф = 18,067

млрд. руб. - 0,017 млрд. руб. = 18,05 млрд. руб.

Список

литературы

1. Антипьев В.Н. Контроль утечек при

трубопроводном транспорте жидких углеводородов - Тюмень: "ТюмГНГУ",

1999.

2. Гольянов А.А. Обнаружение места

утечек в магистральных нефтепродуктопроводах с помощью сканирующих импульсов

давления - автореферат, Уфа, 2004.

3. 3еменков Ю.Д. Справочник инженера по

эксплуатации нефтегазопроводов и продуктопроводов - М.:

"Инфра-инженерия", 2006. - 925с.

4. Коршак А.А. Ресурсосберегающие методы

и технологии при транспортировке и хранении нефти и нефтепродуктов - Уфа:

"ДизайнПолиграфСервис", 2006. - 192 с.

5. Кричке В.О., Кричке В.В. Управление

насосно-трубопроводными комплексами на базе современных информационных

технологий - Самара: СГАСУ, 2004. - 347с.

6. МИ 50.2.040-2004 Метрологическое

обеспечение учета нефти при ее транспортировке по системе магистральных

нефтепроводов.

7. РД - 13.320.00 - КТН - 223.09 Системы

обнаружения утечек комбинированного типа на МН. Общее техническое задание на

проектирование, изготовление и ввод в эксплуатацию.

8. Трубопроводный транспорт нефти/С.М.

Вайншток, Т 2 В.В. Новосёлов, А.Д.Прохоров, А.М. Шаммазов и др.; под ред.

С.М.Вайнштока: учеб. для вузов: В 2 т. - М: ООО "Недра-Бизнесцентр",

2004. - Т.2. - 621 с.