Мельничук Д.В., Корниенко В.И.

Государственный ВУЗ «Национальный горный университет», Украина

Использование SCADA-cистемы Simens WinCC в АСУ процессом крупного дробления руд

Основными целями создания

АСУ процессом крупного дробления руд (КД) являются:

- снижение дисперсии

крупности продукта КД;

- повышение оперативности

управления комплексом КД;

- повышение

производительности комплекса;

- снижение удельных

энергозатрат на дробление.

Эти цели достигаются

путем:

- автоматизации процессов

сбора, передачи и обработки информации о работе комплекса КД;

- автоматизации процесса

учета и анализа работы комплекса КД;

- обеспечения доступа к

текущей инеформации о технологических параметрах процесса и техническом

состоянии оборудования комплекса;

- автоматизации процесса

определения и реализации оптимальных режимов ведения технологического процесса

(ТП).

В качестве критериев

оценки работы системы используются значения:

- дисперсии крупности

продукта дробления;

- производительности

комплекса;

- эксплуатационных

затрат.

АСУ процессом КД

представляет собой двухуровневую систему управления, работающую в реальном

масштабе времени. Она охватывает все звенья процесса КД (разгрузку руды из

думпкаров (автосамосвалов), дробление, выгрузку руды на конвейер и др.).

АСУ процессом КД относится

к цеховому уровню и занимает нижний уровень в иерархии АСУ

горно-обогатительного комбината (ГОК). Она имеет информационные связи со

смежными АСУТП среднего и мелкого дробления, а также с АСУТП измельчения.

Иерархически

система имеет три уровня обработки и формирования информационных потоков.

Нижний уровень – датчики технологических параметров, датчики-реле состояния

оборудования. Средний уровень – программируемые логические контроллеры, в

которых осуществляется ввод и обработка сигналов датчиков. Верхний уровень –

автоматизированные рабочие места диспетчера и оперативного технологического

персонала.

Для оперативного управления и наблюдения в АСУ процессом КД

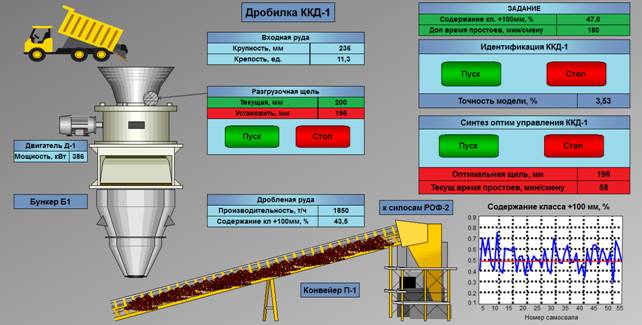

используется SCADA-cистема Simens WinCC v.6, интерфейс которой представлен на рис. 1.

Рис. 1. Интерфейс рабочего места оператора-технолога в АСУ процессом КД

Интерфейс отображает

состояние технологического оборудования и показатели хода ведения процесса КД.

Решение задачи управления

процессом КД включает:

- формирование задания на

содержание класса +100 мм в дробленной руде с указанием ограничения на время

допустимых простоев;

-

структурно-парметрическую идентификацию процесса КД;

- синтез оптимального

управления с определением оптимального значения разгрузочной щели дробилки и

оценкой текущего значения времени простоев;

- установку оптимального

значения разгрузочной щели на дробилке.

В системе предусмотрена реализация процедур управления как в автоматическом, так и в ручном режимах. На интерфейсе также в виде графика отображается информация о текущих значениях содержания класса +100 мм в дробленой руде и ее отклонение от заданного значения.