УДК 685.34:004.94

Власов А.М.

(Таразский

государственный университет им. М.Х. Дулати)

ОСОБЕННОСТИ КОНСТРУИРОВАНИЯ ЗАГОТОВОК ВЕРХА ОБУВИ ПРИ

ФОРМОВАНИИ ИХ НА МОДЕРНИЗИРОВАННОЙ МАШИНЕ ЗНК-3-0

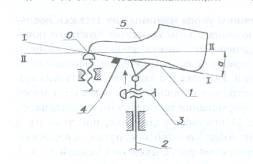

Учеными Таразского

университета была разработана и запатентована модернизация механизма стелечного

упора машины ЗНК-3-0 для формования носочно-пучковой части заготовок верха

обуви. Сущность модернизации заключается в следующем: стелечный упор 1 соединен

шарнирно со штоком 2 с возможностью поворота в вертикальной плоскости. Для

ограничения поворота стелечного упора против часовой стрелки при горизонтальном

его расположении в процессе перемещения штока 2 вверх предусмотрены рычаг 4 и

регулировочный винт 3. Клещи (на рисунке не показаны) конструктивно выполнены

подвижными с возможностью поворота вокруг горизонтальных осей под действием усилия

формования. В отличие от обтяжно-затяжной машины знк-з-о, у которой стелечный

упор в нижней исходной позиции занимает горизонтальное положение (положение II-II), в

модернизированной машине он, опускаясь несколько ниже, располагается под углом

а к горизонту (положение I-I). Так как в модернизированной машине стелечный упор

находится под некоторым углом по отношению к клещам, то конфигурацию передней

части исходной заготовки верха обуви целесообразно проектировать несколько

сужающейся от носка к пучкам.

Учеными Таразского

университета была разработана и запатентована модернизация механизма стелечного

упора машины ЗНК-3-0 для формования носочно-пучковой части заготовок верха

обуви. Сущность модернизации заключается в следующем: стелечный упор 1 соединен

шарнирно со штоком 2 с возможностью поворота в вертикальной плоскости. Для

ограничения поворота стелечного упора против часовой стрелки при горизонтальном

его расположении в процессе перемещения штока 2 вверх предусмотрены рычаг 4 и

регулировочный винт 3. Клещи (на рисунке не показаны) конструктивно выполнены

подвижными с возможностью поворота вокруг горизонтальных осей под действием усилия

формования. В отличие от обтяжно-затяжной машины знк-з-о, у которой стелечный

упор в нижней исходной позиции занимает горизонтальное положение (положение II-II), в

модернизированной машине он, опускаясь несколько ниже, располагается под углом

а к горизонту (положение I-I). Так как в модернизированной машине стелечный упор

находится под некоторым углом по отношению к клещам, то конфигурацию передней

части исходной заготовки верха обуви целесообразно проектировать несколько

сужающейся от носка к пучкам.

Модернизированная машина осуществляет вытяжку в два

этапа. На первом этапе стелечный упор 1 с колодкой 5 и заготовкой, поднимаясь

вверх, поворачивается относительно точки О на угол а до положения II-II, задаваемого

рычагом 4 и регулировочным винтом 3, в результате чего осуществляется

дополнительная предварительная вытяжка заготовки в серединной ее части. На

втором этапе, то есть при дальнейшем подъеме стелечного упора, вытяжка заготовки

осуществляется как на машине ЗНК-3-О до модернизации.

Как показали

результаты исследования [1], в результате дополнительной вытяжки серединной

части союзки при формовании на модернизированной машине распределение

деформаций в передней части заготовки получилось более равномерным.

На основании выше

изложенного были проведены исследования по определению оптимальных параметров

конструирования конфигурации деталей верха обуви с учетом их формования на

модернизированной машине.

В результате чего следует,

что заужение контура союзки в пучковой

части необходимо производить в пределах 8-10%. Проверено, что при таких параметрах заужения контура союзки возникает

эффект по двум параметрам. Это эффект по снижению площади союзок и эффект по

проценту использования материала при раскрое.

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

1.

Ким Ф.И., Мунасипов

С.Е., Соколовский А.Р. Методы и технологии моделирования

напряженно-деформированного состояния заготовки обуви при формовании. Тараз:

Тараз университетi, 2009. 91 с.

2. Ким Ф.И. Новые способы и устройства для

равномерного формования заготовок верха

обуви на колодке //Современные проблемы

свободной экономической зоны «Онтустik», науки, производства и подготовки кадров в легкой и

текстильной промышленности: материалы международной науч-практ. Конф. ТарГУ.-

Тараз: Тараз университетi, 2006. с.

213-216.