Рахатов С.З, Култасов Б.Ш, Сактаганов Б.Ж, Рахатов А.С.

Кызылординский государственный университет

имени Коркыт Ата

Основные принципы обоснования оптимальных параметров и

режимов работы агрегатов для уборки хлопка

Технологический процесс уборки хлопка осуществляется

агрегатами для дефолиации, сбора хлопка и транспортиовки. Поэтому важное

значение имеет установление оптимальных

параметров и режимов работы дефолиационных, хлопкоуборочных и

транспортных агрегатов.

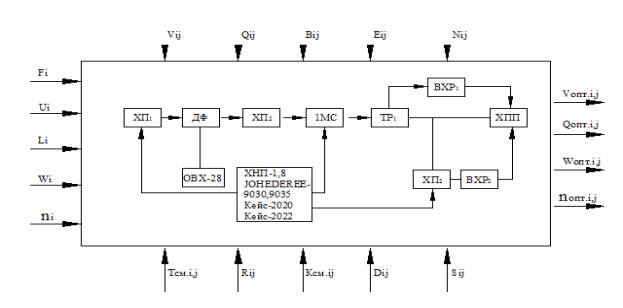

В качестве критериев оптимальности следует выбрать максимум производительности W, минимальные энергетические затраты Е и единичную производительность Nи и агрегатов для дефолиации уборки и транспортировки хлопка. При этом определяются оптимальные скорости движения, пропускные способности , вместимости бункеров комбайна, грузоподьемность и количественный состав транспортных агрегатов, а также значение непроизводительных затрат времени смены. Далее с учетом всего разнообразия существований фермерских, крестьянских хозяйств и ТОО определяются оптимальные потребные количества агрегатов для дефолиации. При этом остро стоит вопрос о применении однотипных дефолиантов и сроков его применения согласно технологичеким схемам рисунок-1.

Хлопквые поля

подвергаются к дефолиации при 25-30% раскрытии коробочек

хлопка-сырца. Операция дефолиации осуществляется агрегатами МТЗ-80/82+ОВХ-28. Ширина захвата агрегата составляет

6-8 м.[1]

Как

видно из рисунка- 1, первым шагом

оптимизации является с учетом природно-производственных и конструктивных

особенностей и обоснование параметров агрегатов для дефолиационных

агрегатов. После дефолиации хлопковые

поля с раскрытыми коробочками до 80-85%

и опавшими листьями хлопка поступают к уборке. Они

убираются агрегатами ХНП-1,8, JOHN-DEREE - 9935, 9930 и УзКЕЙС-2020 и др. Транспортируется убранный хлопок агрегатами

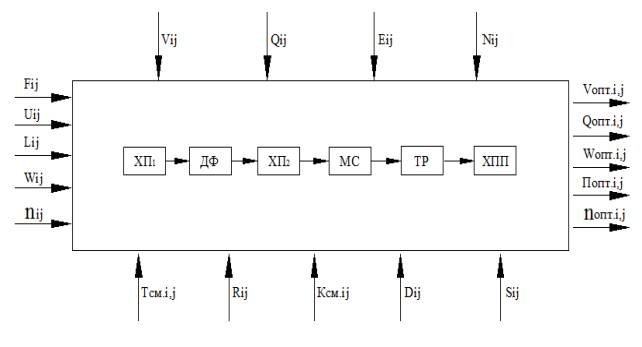

МТЗ-80/82+3-2ПТС-6-884. На рисунке-2 представлены прогрессивная технология

уборки хлопка-сырца в условиях РК.

Рисунок-1.

Существующая технологическая схема

уборки хлопка в условиях южно-Казахстанской области РК.

Рисунок-2. Прогрессивная

технология уборки хлопка.

где: ХП1- хлопковые

поля поступаемые на уборку при раскрытий коробек 25..30%.

ДФ-операция дефолиации;

ХП2-хлопковые поля ,

готовые к машинному сбору;

МС-машинный сбор комбайнами ХНП-1,8,

УЗкейс, Джон-дир.

ТР-транспортировка хлопка;

ХПП-хлопко-приемный пункт.

Ккак следует из технологической схемы, при прогрессивной технологии отсутствуют

такие операции, как второй машинный сбор и последующие транспортировки хлопка,

что приводит к снижению себестоимости

хлопка.

На втором этапе с учетом готовых, после дефолиации, к уборке

полей определяются оптимальные параметры и режимы работы хлопкоуборочных

комбайнов, их потребное количество и необходимый состав для конкретных

хозяйств.

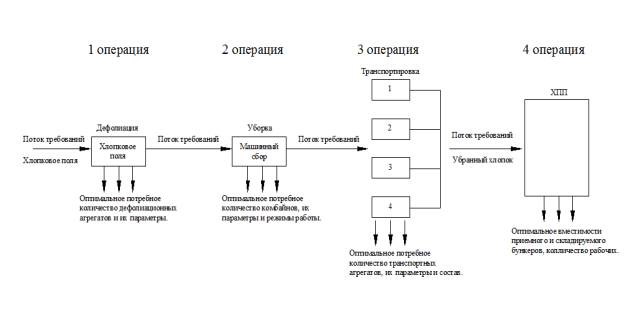

Рисунок-3. Рассмотрение

технологического процесса уборки хлопка как многофазной системы массового

обслуживания.

Далее с учетом площадей посевов хлопка с учетом числа комбайнов

обосновываются необходимые потребные числа транспортных агрегатов, их оптимальные

вместимости и состав. На четвертом этапе, как видно из рисунка 3. определяются

количество потребных рабочих и оптимальный режим ХПП.

В качестве основного

критерия принимается минимальная сумма всех затрат от дефолиации, уборки, транспортировки

и очистки хлопка-сырца:

![]() (1)

(1)

где

![]() Сдф - затраты по дефолиацию хлопка, тг/га;

Сдф - затраты по дефолиацию хлопка, тг/га;

Суб - затраты по уборку хлопка, тг/га;

Стр – затраты по транспортировку хлопка, тг/га;

Схпп – затраты на

очистку хлопка, тг/га.

Рассмотривая

технологический процесс уборки хлопка

сложной системы можно принимать как многофазную систему массового

обслуживания (СМО).

Такая

система в общем виде состоит в соответствии с рисунком- 3 из четырех фаз.

В

первой фазе поток требований поступает от хлопковых полей, готовых к дефолиации.

К этой операции приступают, когда на 80 -85% растениях раскрываются хлопковые

коробочки.

Критерий

оптимальности имеет следующий вид:

![]() (2)

(2)

где ![]() - число

ожидающих начала дефоляции полей и дефолиационных агрегатов;

- число

ожидающих начала дефоляции полей и дефолиационных агрегатов;

![]() - стоимость 1

дня или часа ожидания хлопковых полей и простаиваемых дефолиационных агрегатов,

тг/час.

- стоимость 1

дня или часа ожидания хлопковых полей и простаиваемых дефолиационных агрегатов,

тг/час.

Первая фаза

является разомкнутой СМО с ожиданием.

Число

ожидающих хлопковых полей и простаивающих дефоляционных агрегатов определяются

по формулам /2,3,4/.

, (3)

, (3)

![]() (4)

(4)

где ![]() - параметр

потока;

- параметр

потока;

n - число

дефолиационных агрегатов;

R - число поступаемых на дефолиацию хлопковых полей, шт.

Вторая

фаза исследуемой системы включает в себя сбор хлопка. Критерием является

минимум потерь от уборки хлопка, связанной с ранним началом сбора и запоздалой

уборкой:

![]() ,

(5)

,

(5)

где ![]() - число полей,

ожидающих начала уборки и число простаивающих из-за неготовности полей

хлопкоуборочных комбайнов;

- число полей,

ожидающих начала уборки и число простаивающих из-за неготовности полей

хлопкоуборочных комбайнов;

![]() - средняя площадь, соответствующая одному требованию, 1/га.

- средняя площадь, соответствующая одному требованию, 1/га.

На основе

данного критерия можно определить для всего диапазона изменения посевных полей

хлопководческих хозяйств необходимые потребные количества хлопкоуборочных

комбайнов.

В

третьей фазе сложной системы определяются на основе замкнутой СМО с ожиданием

оптимальные количественные соотношения между уборочными и транспортными

средствами на основе критерия оптимальности:

![]() , (6)

, (6)

где ![]() - число уборочных и транспортных агрегатов;

- число уборочных и транспортных агрегатов;

![]() - коэффициенты

простоя уборочных и транспортных

агрегатов во взаимном ожидании;

- коэффициенты

простоя уборочных и транспортных

агрегатов во взаимном ожидании;

![]() - стоимости

простоя вышеуказанных агрегатов,

тг/час.

- стоимости

простоя вышеуказанных агрегатов,

тг/час.

Коэффициент простоя хлопкоуборочных комбайнов [2].

![]() ; (8)

; (8)

где МОКС - число комбайнов, ожидающих транспортных

средств.

Коэффициент

простоя транспортных средств определяется:

; (9)

; (9)

В

заключительной фазе устанавливаются оптимальные

параметры пункта обработки хлопка:

![]() , (7)

, (7)

В

этой подсистеме функционировать должна двухфазная разомкнутая СМО с ожиданием.

Выходными

оптимальными параметрами являются число агрегатов для очистки хлопка, число

рабочих, площадь хлопкоочистительного пункта, количества буртов в зависимости

от площадей посевов и урожайности.

Такое многоуровневое

исследование сложной системы хлопкоуборочного процесса на иерархической основе

обеспечивает снижение трудовых, энергетических и прямых затрат и повышение

производительности труда на 20-25%.

Резюме

В

стаьте рассмотрены технологически процесс уборки хлопка как многофазной системы

массового ослуживания и основные параметры хлопкоуборочного комбайна а также

технологические показатели работ с дефолиационным и

транспортным средствам применительно к природно-производственным

условиям РК.

Литература

1. Спеваков

Р.И., Усаров С. Повышение эффективности подготовки растений к механизированному сбору хлопка. //Проблемы развития

агроинженерной службы в фермерских хозяйствах// Гулбахор- 2008

2. Новиков О.А.,Петухов С.И. Прикладные вопросы теорий массового

обслуживания. М.: Изд-во «Советское радио», 1969г., 400 стр.

3. Вентцель Е.С.Теория

вероятностей. М., Изд-во «Наука», 1964г.576 стр.

4. Червоный

А.А.,Лукьященко В.И.,Котин Л.В.

Надежность сложных систем. М., «Машиностроение», 1976г, 288 стр.