К.т.н. Рябова А.В.,

Устименко И.В.

Южно-Российский

государственный политехнический университет (НПИ) имени М.И. Платова

Разработка состава художественных

стеклоэмалей с высокими эстетико-потребительскими свойствами для цветных

металлов

Эмаль представляет собой стеклообразное

вещество, состоящее из оксидов, полученное плавлением, которое одним или

несколькими слоями наносят на металлическое изделие.

Стеклоэмаль не является материалом,

функционально применяемым самостоятельно: она превращается в специфический

компонент только благодаря соединению с металлом. Поэтому под эмалированием

следует понимать в принципе соединение стекловидносиликатного или

стеклокристаллического материала (эмали) с металлом.

Эмаль на металле часто рассматривается лишь как

покрытие, нанесенное для защиты от коррозии. Однако защита от коррозии является

одной из задач эмалирования, но далеко не единственной. Скорее эмаль служит

вообще для улучшения качества поверхностей и формирования новых

материаловедческих, технических и функциональных свойств.

На сегодняшний день силикатно-эмалевые покрытия

прошли испытания и признаны пригодными для защиты металлов в различных областях

промышленности. В то же время усиливающийся интерес вызывает технология

художественного эмалирования. Не зависимо от того что, и в промышленной и в

художественной технологии, используется силикатная эмаль, в каждой из них

существуют свои принципы и особенности. Художественное эмалирование очень тесно

связано с ювелирным искусством, в котором применяется как средство цветового

обогащения изделий из серебра, золота и меди.

Современные ювелиры-эмальеры, как и их

предшественники изготавливают высокохудожественные изделия, великолепно сочетая

декоративные и функциональные качества металла и стекла, используя традиционные

техники эмалирования. Замечательные декоративные свойства стекла, способность

воспринимать различные окраски, передавать игру света, иметь кристальную

прозрачность, либо обладать полной непрозрачностью, выразительность и

пластичность металла, позволяют ювелирам создавать изделия с оригинальными

формами и дизайном.

Однако, не смотря на то, что многие технические

приемы эмалирования известны, эта техника требует особого мастерства, это

касается не только умения нанесения, но и затрагивает другие научно-технические

и технологические вопросы, которые до настоящего времени полностью не изучены.

С развитием науки и техники непрерывно

возрастают и требования к современным эмалям и технологии эмалирования в целом.

В технологии художественной эмали существует та

же проблема, что и в промышленном эмалировании – согласование

физико-механических характеристик металлической и оксидной систем для

обеспечения их прочного сцепления и допустимого уровня напряжений в обеих

составляющих. В связи с этим разные металлы эмалируют разными эмалями.

В отличие от стекла, структурные превращения в

эмали оказывают значительно большее влияние на совокупность эксплуатационных

свойств покрытия. Эти преобразования имеют существенное значение и для

достижения прочного сцепления эмали в твердом состоянии с металлом.

Поэтому сложные проблемы состава эмалей, обжига

и сцепления, и их решение остаётся актуальным и на сегодняшний день.

В ходе аналитического обзора был выявлен ряд

известных составов стеклоэмалей для художественного эмалирования, которые

представлены в таблицах 1 и 2.

Таблица

2. - Составы стеклоэмалей для художественного эмалирования

|

Номер эмали |

Содержание

оксидов, мас. % |

||||||||||||||

|

Оксид |

Краситель |

||||||||||||||

|

SiO2 |

PbO |

K2O |

Na2O |

B2O3 |

ZnO |

CaO |

P2O5 |

As2O3 |

Sb2O3 |

Er2O3 |

CoO |

Nd2O3 |

CeO2 |

CuO |

|

|

5003 |

36,0 |

36,0 |

14,5 |

1,5 |

3,4 |

0,3 |

1,4 |

1,2 |

2,8 |

0,4 |

1,9 |

|

|

|

|

|

5033 |

37,0 |

37,5 |

14,5 |

1,5 |

3,4 |

0,3 |

1,4 |

1,2 |

2,8 |

0,4 |

|

0,05 |

|

|

|

|

5310 |

36,2 |

36,9 |

13,4 |

1,4 |

3,1 |

0,3 |

1,3 |

1,1 |

2,6 |

0,3 |

|

|

3,4 |

|

|

|

5320 |

36,2 |

36,9 |

13,4 |

1,4 |

3,1 |

0,3 |

1,3 |

1,1 |

2,6 |

0,3 |

|

|

|

3,4 |

|

|

5005 |

36,1 |

38,7 |

2,1 |

4,7 |

0,2 |

0,6 |

0,8 |

0,8 |

2,8 |

0,3 |

|

|

|

|

1,5 |

Проанализировав составы можно сделать вывод о том, что большинство

составов для цветных металлов синтезированы в силикатной системе, и являются свинецсодержащими. Оксид свинца входящий в

состав эмалей придает легкоплавкость и блеск, однако в настоящее

время применение оксида свинца не рекомендуется из-за токсичности.

Наиболее часто в рассмотренных составах встречаются такие оксиды как: K2O, Na2O, В2О3,

CaO, Al2O3, BaO.

Был проведен анализ

имеющихся на российском рынке ювелирных эмалей для цветных и благородных

металлов. В результате было выявлено, что на сегодняшний день в России

существует один завод по изготовлению ювелирных эмалей - Дулёвский

лакокрасочный завод Московская область, поэтому эмальеры и ювелиры часто

используют эмали зарубежного производства, представленные в таблице 3.

Таблице 3. - Производители эмалей на мировом рынке

|

Производитель |

Страна |

|

Дулёвские эмали |

Россия |

|

Limoges Enamels |

Франция |

|

Schauer |

Австрия |

|

Milton Bridge |

Англия |

|

Тhompson |

США |

|

Sоуег |

Франция |

Однако все

представленные на рынке эмалевые фритты подвержены изменениям цветовых

характеристик и степени опалесценции в процессе многократного обжига, что

отрицательно сказывается на эстетико-потребительских свойствах конечного

изделия.

Составы эмалей для

технического и бытового назначения строго регламентированы ГОСТ 24405-80 «Эмали силикатные (фритты)», в то

время как на художественные эмали (ювелирные) однозначного ГОСТа нет, состав

эмали регламентируется ТУ2366 – 011-00303835-2005 «Эмали ювелирные», а качество покрытия ОСТ 117-3-002-95 "Изделия ювелирные из драгоценных металлов"

.

В художественном

эмалировании наиболее часто используемые металлы это золото, серебро, медь и

сталь.

Важнейшая предпосылка

прочного сцепления эмали с металлами - безукоризненное состояние металлической

основы: гомогенная структура металла, отсутствие вредных примесей и внутренних

напряжений, чистая обезжиренная поверхность металла. В эмалировании

используются следующие виды обработки поверхности: термическая, химическая и

механическая.

Полный цикл химической обработки состоит из следующих операций:

·

обезжиривание;

·

промывка;

·

травление (иногда отсутствует);

·

промывка;

·

нейтрализация, или пассивация;

·

сушка.

На основании

аналитического обзора для изучения элементного химического состава была выбрана

глухая белая ювелирная эмаль фирмы Thompson, США и прозрачная бесцветная Дулевская эмаль.

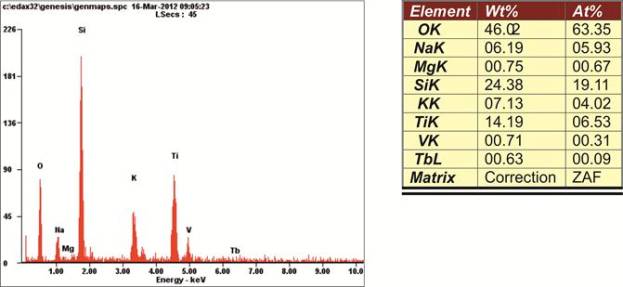

Анализ для сравнения

химического состава, структуры и свойств существующих ювелирных эмалей был

проведен с помощью растрового электронного микроскопа (РЭМ) Quanta 200, 400,

600 оснащенного рентгеновским спектрометром для проведения микроанализа (EDAX)

(рис.1, 2) .

Рисунок 1. Рентгеноспектральный микроанализ эмали фирмы Thompson, США

Рисунок 2. Рентгеноспектральный микроанализ «Дулевская

эмаль», Россия.

Обе стекломатрицы синтезированы на основе диоксида

кремния, но эмаль производства фирмы Thompson не свинец содержащая, в то время

как «Дулевская эмаль» содержит этот оксид в большом количестве.

Оксид свинца входящий в состав эмалей придает

легкоплавкость и блеск, однако в настоящее время переход на бессвинцовые эмали

особенно актуален, в связи с соответствующими запретами на его использование в

производстве.

На основе этого можно сделать вывод, что при

художественном эмалировании возникают сложности в технологии нанесения эмалей,

а так же в получении стабильных декоративных покрытий без дефектов.

В результате были рассчитаны и сварены составы эмалей

для меди и серебра в бессвинцовых системах пригодных для художественного, эмалирования,

% (по массе):

1.

SiO2

44-46, Na2O 17-19, K2O 12-14, BaO 7-9, P2O5

1,7-3,7, V2O5 0,3-2,3, B2O3 3-5, Al2O3

2-4, CaO 4-6 .

2.

SiO2

44-46, Na2O 13-15, K2O 9-11, BaO 7-9, P2O5

1,7-3,7, V2O5 0,3-2,3, B2O3 10-12,

Al2O3 2-4, CaO 4-6.

Изучены температурный коэффициент линейного

расширения и плавкостные характеристики для этих

составов.

Для получения цветных

эмалей разнообразной цветовой гаммы в синтезированные стекломатрицы на помол

вводили сверх 100 % оксиды-красители d- элементов: CoO, NiO, Cr2O3, MnO2 и другие в

количествах 1 мас %.

Составы отличаются процентным содержанием B2O3, Na2O, K2O. Увеличение содержания B2O3 во втором составе

обусловлено тем, что он действует как флюс, уменьшает длительность плавления и

снижает вязкость при высоких температурах, понижает поверхностное натяжение,

увеличивает блеск покрытия, что важно, так как в составе не содержится PbO.

При нанесении сухим

способом и температуре обжига 8000С, основной состав имел прозрачный

цвет, но цвет меди под ним был бардовым, наблюдались равномерные прогары в виде

окружностей (такой эффект мог получиться из-за газовых включений); Второй

состав имел так же прозрачный вид, цвет меди бардовый, поверхность эмали

гладкая без трещин и прогаров.

При нанесении шликерным

способом и температуре обжига 8000С, основной состав имел прозрачный

цвет, цвет меди под ним был желто-красный, поверхность была гладкой и

блестящей, местами были видны области газовых включений; Второй состав

(модифицированный) имел так же прозрачный вид, цвет меди желто-красный,

поверхность эмали гладкая, блестящая, газовых включений наблюдалось меньше.

На основе

синтезированной эмали были разработаны цветные эмали с целью обеспечения

высоких эстетико-потребительских свойств художественных металлических изделий.