Технические науки/11. Робототехника

Магистрант

Зубенко Е.П., к.т.н. Герасимова Ю.В.

Северо-Казахстанский

государственный университет

им.

М.Козыбаева, Казахстан

Проектирование электропривода

с использованием программной среды MatLab

Электропривод

является неотъемлемой частью многих агрегатов и комплексов, используемых в

различных отрослях народного хозяйства, науки и техники. Наряду с тенденцией

автоматизации технологических и производственных процессов на базе

вычислительной техники, современный электропривод стал наиболее

распространенной разновидностью систем автоматического управления техническими

объектами [1]. Такое широкое применение электропривода объясняется целым рядом его

достоинств и преимуществ в сравнении с гидравлическими и пневматическими

приводами: использование электрической энергии, распределение и превращение

которой в другие виды энергии, в том числе и механическую наиболее экономично;

разнообразие конструктивных выполнений; высокий КПД и простота автоматизации

технологических процессов.

Одним из этапов проектирования

электроприводов, как и любой автоматической системы управления, является

разработка математической модели. Инженер-проектировщик расчетно-аналитическим

путем осуществляет выбор элементов электропривода, составляет математическое

описание для каждого элемента и рассчитывает их параметры. Далее создается

опытный образец и проводятся испытания, на основании которых осуществляются

корректирующие действия, направленные на улучшение качества работы

разрабатываемой системы. Этот этап, благодаря современному развитию

компьютерных технологий, все чаще заменяют виртуальным моделированием в

различных программных средах. Программная среда MatLab является одним из популярных и мощных инструментов,

используемых для решения различных инженерных задач, в том числе –

моделирование систем автоматического управления (САУ) и процессов, происходящих

в них.

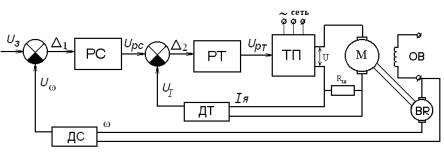

В данной статье рассматривается

возможность моделирования системы управления двигателем постоянного тока,

имеющей двухконтурную структуру (рисунок 1). Первый контур осуществляет

регулирование по току, второй контур – регулирование по скорости.

РС – регулятор скорости; РТ – регулятор тока; ТП – тиристорный преобразователь; М – двигатель; BR – тахогенератор; ОВ – обмотка возбуждения; RШ – шунтирующее сопротивление; ДТ – датчик тока; ДС – датчик скорости; UЗ – задающее напряжение; ∆1 – разница между задающей величиной напряжения и выходной; Uрс – выходное напряжение регулятора скорости; ∆2 – разница между задающей величиной тока и выходной; Uрт – выходное напряжение регулятора тока; UI – выходное напряжение датчика тока; IЯ – ток якоря двигателя; Uω – выходное напряжение датчика скорости; ω – выходная величина (скорость вращения двигателя).

Рисунок 1. Функциональная

схема САУ двигателем постоянного тока

Рассматриваемая система автоматического

управления предназначена для автоматического пуска, торможения и регулирования

скорости двигателя (М) постоянного тока независимого возбуждения. Скорость

вращения вала двигателя регулируется постоянным напряжением, которое подаётся

на якорь от тиристорного преобразователя (ТП). Напряжение на обмотке

возбуждения (ОВ) поддерживается постоянным. Регуляторы скорости (РС) и тока (РТ) необходимы для усиления и

коррекции входного сигнала, они ускоряют переходные процессы в системе, поддерживая

величину перерегулирования в установленных пределах. На вход РС поступает

напряжение, как разность от задающего напряжения и напряжения снимаемого с

тахогенератора BR. На вход регулятора тока (РТ) поступает напряжение, как

разность от выходного напряжения РС и напряжения с выхода датчика тока (ДТ),

пропорциональное току якоря двигателя. Функцию регуляторов могут выполнять

операционные усилители.

Сопротивление RШ и датчик тока (ДТ) образуют обратную связь

по току. Шунт RШ, включённый последовательно с обмоткой якоря,

позволяет снимать напряжение, пропорциональное значению тока якоря.

Тахогенератор (BR) и датчик скорости ДС образуют обратную связь по скорости.

Для каждого блока САУ было составлено

математическое описание в виде передаточной функции, при этом использовались

источники [1], [2]. Для исследования переходных процессов полученная

математическая модель системы была собрана с помощью элементов библиотеки

Simulink (прикладной пакет системы MatLab). Полученная виртуальная модель показана на

рисунке 2.

Рисунок 2. Simulink-модель

системы управления двигателем постоянного тока

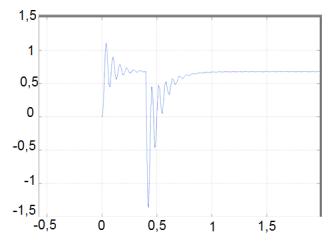

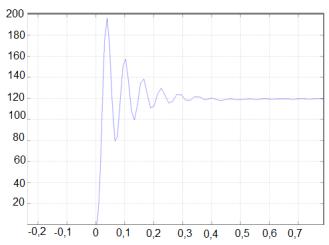

Первый эксперимент проводился при

заданной скорости 0,67 рад/с. Результаты моделирования

представлены на рисунке 3.

Рисунок 3. Изменение скорости вращения вала двигателя

(эксперимент 1)

При анализе переходного процесса

учитывались требования по качеству к данной САУ: длительность переходного процесса

– не более 1 с, величина перерегулирования – не более 70%, статическая

погрешность поддержания скорости – не более 0,5 %.

Как видно из графика на рисунке 3

переходный процесс стремится к заданному значению скорости 0,67 рад/с,

резкий перепад обусловлен подключением нагрузки через 0,4 секунды после

включения двигателя.

По переходной характеристике (рисунок 3)

определяется величина перерегулирования

и длительность переходного процесса [3]

ωmax=1,01 рад/с, ωуст=0,68 рад/с, tnn =0,9 с; (1)

Как видно из графика на рисунке 3,

выходная координата отклоняется на 0,001 рад/с и согласно выражению

(2) не превышает заданной точности 0,44%<0,5%, следовательно, система

удовлетворяет заданным требованиям по качеству.

(2)

(2)

Длительность переходного процесса (рисунок

3) составила 0,9 с, что также удовлетворяет начальным требованиям.

Для убеждения в правильности работы Simulink-модель устанавливается другая величина скорости 120 рад/с,

для этого числовое значение блока Constant меняется на

1,9. Результаты моделирования показаны на рисунке 4. Для пересчета единицы

измерения частоты рад/с на об/мин, необходимо умножить на коэффициент 9,54. То

есть для первого эксперимента скорость вращения вала двигателя задавалась 6,49

об/мин, для второго эксперимента 1145 об/мин.

Рисунок 4. Изменение скорости

вращения вала двигателя (эксперимент 2)

Результаты

обоих экспериментов показывают, что переходный процесс стремится к заданной

величине, при этом выполняются все требования по качеству, следовательно,

структурная схема разработана верно, и система управления, действительно,

регулирует скорость вращения вала. Использование виртуального моделирования в

этом случае во многом упростило выполнение этапа расчета параметров отдельных

элементов, позволив сократить общий объем исследовательской работы и временные

затраты.

Литература:

1. Драчев

Г.И. Теория электропривода: Учебное пособие. – Челябинск: Издательство ЮУрГУ, 2005.

– 209 с.

2. Онищенко

Г.Б., Аксенов М.И., Грехов В.П., Зарицкий М.Н., Куприков А.В., Нитиевская А.И.

(под общей редакцией Онищенко Г.Б.)

Автоматизированный электропривод промышленных установок. – М.: РАСХН, 2001. –

520 с.

3. Воронов А.А. Теория

автоматического управления. – М.: «Высшая школа», 1977. – 303 с.