Технические науки/11. Робототехника

Д.т.н. Ивель

В.П., к.т.н. Герасимова Ю.В.

Северо-Казахстанский

государственный университет

им.

М.Козыбаева, Казахстан

Адаптивная

система управления многодвигательным электроприводом

Одним из элементов

современных технологий производства, технического обслуживания и ремонта

специализированных грузовых железнодорожных (ЖД) вагонов является возможность

их вращения и подъема на заданный угол и высоту. В частности при производстве

вагонов-зерновозов при сборке полувагона и крыши полувагона необходимо поворачивать

их вокруг горизонтальной оси.

Цель предлагаемой работы

заключается в разработке компьютерной системы управления вращением-подъемом ЖД

вагонов с возможностью адаптации к внешним силовым нестационарным воздействиям

т.е. к переменным моменту инерции и моменту сопротивления, что позволит значительно усовершенствовать

технологический процесс, снизить затраты на производство и ремонт ЖД вагонов.

Известна система управления

многодвигательным электроприводом многосекционных агрегатов [1], которая может

быть использована во взаимосвязанных приводах постоянного и переменного тока

агрегатов по перемещению полосовых материалов. Основной недостаток данной системы – низкая стабильность второго

привода при изменяющихся параметрах объекта. Более совершенной можно считать систему управления

многодвигательным электроприводом многосекционных агрегатов [2].

Принцип работы данной системы основан на использовании дополнительных

блоков, повышающих стабильность работы системы второго привода и обеспечивающих

быстродействие и устойчивость исходной системы привода. Однако и здесь

присутствуют существенные недостатки – невозможность сохранять высокую точность

заданного отклонения угла поворота вала второго привода от угла поворота вала

первого привода и поддерживать оптимальное быстродействие, поскольку в системе

управления отсутствуют датчики измерения угла поворота валов приводов и не

учитывается нестационарность постоянных времени приводов.

С целью устранения описанных недостатков предлагается адаптивная система

управления многодвигательным

электроприводом, основанная на использовании

дополнительных блоков, позволяющих повысить быстродействие системы в переходных

и точность в установившихся режимах.

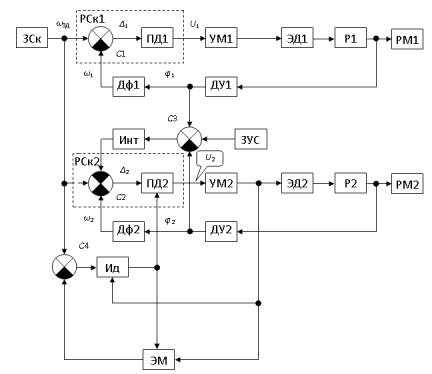

Система состоит из двух идентичных контуров (рис 1), каждый из которых

включает регулятор скорости (РСк), состоящий из сумматора С и пропорционально-дифференцирующего

звена (ПД), усилителя мощности (УМ), асинхронного электродвигателя (ЭД),

редуктора (Р), рабочего механизма (РМ), дифференциатор (Д) и датчик угловых

перемещений (ДУ). Кроме того, система содержит задачик угловой скорости (ЗСк) и

задатчик углового смещения (ЗУС), интегратор (Инт), идентификатор (Ид) и блок

электронной модели.

Система управления работает следующим образом.

Объектом управления

являются два взаимосвязанных электропривода, первый из которых является

ведущим, а второй ведомым. Скорость вращения валов которых должна сохранять

заданное задатчиком ЗСк значение ωЗД.

Углы поворота φ1 и φ2

валов измеряются датчиками угловых перемещений ДУ1 и ДУ2, преобразуется с

помощью дифференциаторов Дф1 и Дф2 в угловые скорости ω1 и ω2,

которые в узлах суммирования С1 и С2 вычитаются из ωЗД. Отклонения ∆1=

ωЗД – ω1

и ∆2= ωЗД – ω2 поступают на корректирующие пропорционально-дифференцирующие

звенья ПД1 и ПД2 и затем, усиленные силовыми преобразователями УМ1 и УМ2, – на электродвигатели ЭД1 и

ЭД2. Вращение валов электродвигателей через редукторы Р1 и Р2, передается на

рабочие механизмы РМ1 и РМ2, например, валы прокатных станов или механизмы поворота

железнодорожных вагонов.

Рисунок

1. Структура адаптивной системы управления

Зависимость между напряжением питания

(выход корректирующего звена) U и скоростью вращения вала

рабочего механизма ω можно представить следующим линеаризованным дифференциальным

уравнением

![]() ,

(1)

,

(1)

где ТЭП – постоянная времени;

k – коэффициент усиления.

С помощью

известных преобразований передаточную функцию электропривода (ЭП) как объекта управления можно представить в следующем

виде:

![]() ,

(2)

,

(2)

где ![]() - оператор

дифференцирования.

- оператор

дифференцирования.

Таким образом, чтобы компенсировать

инерционность привода целесообразно в качестве корректирующего звена выбрать

пропорционально-дифференцирующее звено

с передаточной функцией

![]() , (3)

, (3)

где ТК

выбирается равной ТЭП.

Кроме того, чтобы поддерживать

определенное заданное соотношение φЗД между углами поворота φ1 и φ2

валов ведущего и ведомого привода в систему введен сумматор С3 и задатчик этого

соотношения ЗУС. В случае использования в качестве рабочих механизмов механизмы

поворота

железнодорожных вагонов соотношение φЗД задается равным нулю для устранения перекосов и

дополнительных нагрузок в работе рабочих

механизмов. Сумматор который вычисляет реальную разность в углах

поворота и заданным значением φ1 – φ2 – φЗД.

Затем этот суммарный сигнал с выхода сумматора С3 через интегратор поступает в

качестве обратной отрицательной связи на сумматор С2. Таким образом,

поддерживается высокая точность в регулировании заданного отклонения

угла поворота вала ведомого привода от угла поворота вала ведущего привода.

Однако трудность в поддержании высокого

качества и быстродействия в управлении ведомым приводом заключается в том, что

параметр ТЭП в

формуле (1) заранее неизвестен, может зависеть от многих факторов, не может

быть измерен и в общем случае представляет собой нестационарную величину.

Поэтому в данной системе предусмотрена автоматическая настройка параметра ТК в передаточной функции (3)

по динамическим характеристикам электропривода с помощью их электронных моделей

и блока идентификации [3].

Блок идентификации

описывается уравнением

![]() , (4)

, (4)

где J является

функционалом оптимизации и в данном случае принято

![]() , (5)

, (5)

здесь ε(t) – сигнал рассогласования между выходами ЭП и

эталонной модели ЭП.

Компоненты

градиента функционала (5) определяются по обычному правилу дифференцирования

сложной функции:

![]() . (6)

. (6)

Представим критерий оптимизации (5) в следующем виде

![]() ,

(7)

,

(7)

здесь добавлен множитель 1/2 для удобства дальнейших

преобразований, а черта символически обозначает операцию усреднения во времени.

Уравнение (6) с учетом (7) примет вид

. (8)

. (8)

Градиентный алгоритм настройки параметра ТК из условия достижения минимума функционала J(ε)

можно представить в следующем скалярном виде:

(9)

(9)

или

.

.

Другими

словами, движение к оптимальному значению J производится по градиенту в сторону его оптимального

значения со скоростью, пропорциональной градиенту J.

Определяется

сомножитель ![]() в выражении (9)

следующим образом

в выражении (9)

следующим образом

(10)

(10)

где ωЭП – выходной сигнал текущей угловой скорости

ЭП, ωМЭП –

выходной сигнал модели ЭП, WМ(p,ТК) – передаточная функция электронной

модели ЭП, UВХ – сигнал на входе ЭП.

Так

как ![]() , то уравнение (10) можно упростить

, то уравнение (10) можно упростить

![]() , (11)

, (11)

где ![]() - вспомогательный

оператор.

- вспомогательный

оператор.

Таким образом, определяя параметр ТК

и используя его в алгоритме настройки передаточной функции

пропорционально-дифференцирующего звена (3), можно с достаточной достоверностью

добиться приближения передаточной функции системы управления к пропорциональному

звену, что, в свою очередь, приведет к оптимальному соотношению точности и

быстродействию системы управления многодвигательным электроприводом.

Литература:

1.

Патент РФ № 2386740, D21F 7/02, опубл. 20.04.2010.

2.

Патент РФ № 2456740, H02P5/00, D21F7/02, опубл. 20.02.2012

3.

Чураков Е.П. Оптимальные и адаптивные системы: Учеб. пособие для

вузов. – М.: Энергоатомиздат, 1987. – 256 с.: ил.