Технические науки/1. Металлургия

К.т.н. Квон Св.С., Сакбосынова А.А., Малашкевичуте Е.И.

Карагандинский государственный технический, Казахстан

Анализ

параметров жаропрочности сплавов

системы

Cr - Ni

Сопротивление нагрузкам при повышенных температурах

металлов и сплавов чрезвычайно сильно связано с их температурой рекристаллизации.

Высокое сопротивление деформациям металлы и сплавы могут оказывать только при

нагреве их до температуры, не превышающей температуру рекристаллизации данного

металла или сплава.

При превышении температуры рекристаллизации резко повышается

подвижность атомов и уменьшается сопротивление деформации. Поэтому с целью

увеличения жаропрочности материала необходимо увеличивать температуру его

рекристаллизации [1]. Легирование жаропрочных сплавов на железной

основе позволяет получать материалы с температурой рекристаллизации порядка

800° С. Сплавы на основе никеля и хрома показывают более высокую температуру

рекристаллизации, особое распространение получил сплав ХН77ТЮР, содержащий

около 20% Сr. В последние годы предметом

исследования в качестве жаропрочных сплавов стали сплавы с более высоким содержанием хрома.

Большая часть этих работ оказалась неудачной с точки

зрения практического использования, т.к. так как испытанные материалы обладали

очень малой ковкостью или ударной вязкостью при комнатной температуре. Сплавы хрома с железом и с присадками

молибдена [2, 3] показали перспективность при испытании их на длительную

прочность, но присутствие в них

значительного количества σ – фазы значительно ухудшают свойства этих

сплавов. Присутствие σ – фазы является причиной значительного уменьшения

ударной вязкости, особенно в процессе длительной выдержки при 7600 и

выше [4].

В данной работе исследовались сплавы на основе

системы хром - никель с содержанием

хрома от 20% и выше. При выборе состава металлической системы на основе хрома и

никеля для исследования в качестве жаропрочных материалов были приняты во

внимание три фактора:

-

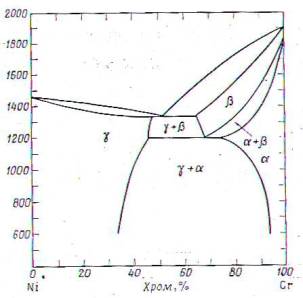

отсутствие σ – фазы в системе хром – никель (рисунок 1);

Рисунок 1 – Диаграмма состояния Cr – Ni

-

возможность разработки состава сплавов в широких пределах, подвергаемых

старению;

-

изменение структуры за счет термической обработки;

Как видно из рисунка 1,

эти сплавы способны упрочняться благодаря выделению α – и γ – фаз и

могут термически обрабатываться с образованием разнообразных структур. Сплавам,

содержащим более 50 % Cr, присуще

образование в литом виде сплошной сетки α – фазы, которая при неправильном

распределении ведет к понижению ковкости и ударной вязкости.

Для исследования были изготовлены

образцы с различным содержанием

хрома и никеля и небольшими присадками Fe, Mo, Nb, Ti и Al. Опытные образцы отливались в виде прутков длиной 30мм и диаметром 6 мм. Все плавки проводились в дуговой электропечи

с боковым расположением угольных электродов без предохранения от загрязнения

плавок азотом или кислородом, так как ставилась задача получения сплавов

наиболее простыми способами. В таблице 1 приведены составы опытных плавок.

Составы исследуемых образцов (в % по массе)

Таблица 1

|

№

сплава |

Cr |

Ni |

Fe |

Mo |

Nb |

Ti |

Al |

|

1 |

35 |

51 |

10 |

2 |

1 |

1 |

1 |

|

2 |

40 |

46 |

10 |

2 |

1 |

1 |

1 |

|

3 |

45 |

41 |

10 |

2 |

1 |

1 |

1 |

|

4 |

50 |

36 |

10 |

2 |

1 |

1 |

1 |

|

5 |

55 |

31 |

10 |

2 |

1 |

1 |

1 |

Готовые образцы подвергались различным видам

термообработки: старение; старение с последующей закалкой и старением;

непосредственно после литья. Для сравнения использовались показатели сплава

ХН77ТЮР после закалки и старения.

Обработанные образцы подвергались испытаниям на

длительную прочность согласно методикам ГОСТ 10145-81. Температура испытания составляла 8700 С. Время испытания – 100

часов. Результаты испытаний на длительную прочность даны в таблице 2.

Предел длительной прочности в зависимости от

содержания хрома и вида термообработки

Таблица 2

|

№ образца |

Содержание хрома % |

Предел длительной прочности, МПа |

||

|

после литья |

старение 4700С 4 часа |

старение 4700С 4 часа, закалка 1220, старение 2 часа

4700С |

||

|

ХН77ТЮР |

20% |

- |

- |

200 |

|

1 |

35 |

100 |

120 |

160 |

|

2 |

40 |

105 |

155 |

240 |

|

3 |

45 |

105 |

150 |

240 |

|

4 |

50 |

107 |

140 |

220 |

|

5 |

55 |

102 |

140 |

205 |

Как видно из данных таблицы 3 содержание хрома в

сплаве практически не влияет на величину длительной прочности сплава после

литья. Более значительное влияние оказывает введение упрочняющей обработки.

Старение сплава в течение 4 часов при

температуре 4700С приводит к повышению длительной прочности в

пределах от 20 до 50 %. Введение сложной упрочняющей термообработки (старение,

закалка, старение) приводит к значительному увеличению длительной прочности.

Увеличение хрома вплоть до 45% оказывает положительное влияние, однако

дальнейшее увеличение хрома приводит к некоторому снижению показателей.

Как видно из данных диаграммы состояния Cr – Ni вплоть до

температур 12000С структура

сплавов системы в пределах 30 – 85% Cr

остается двухфазной и представлена структурными составляющими ![]() и

и ![]() . Увеличение содержания хрома приводит к увеличению

составляющей

. Увеличение содержания хрома приводит к увеличению

составляющей ![]() .

.

Следующим шагом при проведении исследований являлось

изучение влияния температуры эксплуатации на величину разрушающего напряжения

при постоянном времени 100 часов. Результаты испытаний приведены в таблице 3

Влияние температуры на величину разрушающего

напряжения

Таблица 3

|

Номер

сплава |

Величина

разрушающего напряжения, МПа |

||||

|

Температура

испытания, 0С |

|||||

|

800 |

870 |

920 |

970 |

1020 |

|

|

ХН77ТЮР |

270 |

200 |

160 |

120 |

80 |

|

1 |

250 |

160 |

160 |

120 |

100 |

|

2 |

300 |

240 |

220 |

205 |

160 |

|

3 |

320 |

240 |

220 |

210 |

145 |

|

4 |

310 |

220 |

216 |

180 |

65 |

|

5 |

305 |

205 |

200 |

160 |

65 |

Из данных

таблицы видно, что испытуемые сплавы имеют лучшие показатели величины

разрушающего напряжения по сравнению со сплавом ХН77ТЮР при всех температурах.

Увеличение температуры испытания приводит к снижению величины разрушающего

напряжения для испытуемых сплавов также,

как и для сплава ХН77ТЮР.

Однако, снижение этой величины не такое катастрофичное, особенно для сплавов 2

и 3. Если для сплава ХН77ТЮР разрушающее напряжение при температуре 8000

составляет 270 МПа, а при температуре 10200 только 80МПа (3,4 раза), то для сплава

2 эти показатели соответственно - 300 и

160 МПа (1,8 раза).

Если провести общий анализ полученных результатов, то

можно наблюдать тенденцию увеличения показателей длительной прочности и

величины разрушающего напряжения с увеличением содержания хрома вплоть до 50%.

Дальнейшее увеличение приводит к некоторому снижению результатов.

Однако, учитывая показатели прочности и пластичности

при комнатной температуре, по всей видимости, надо ограничиться содержанием

хрома в сплаве порядка 40-45%. Увеличение содержание хрома более 45% приводит к

снижению пластичности. Как известно, пластичность имеет важное значение при эксплуатации

сплавов при высоких температурах, особенно когда образуется объемно-центрированная

кубическая фаза [1, 2]. В присутствии других объемно-центрированных кубических легирующих элементов сплавы могут

быть особенно чувствительны к надрезу благодаря большим количествам ![]() - фазы хрома.

- фазы хрома.

Литература:

1.

Гольдштейн М.И., Грачев

С.В., Векслер Ю.Г. Специальные стали. М.:

Металлургия,

1985. 408 с.

2. Wain H.L.,

Henderson F. and Johnstone S.T. Inst. Metals,

83, 133 1996.

3. Hammond J.P., Westerman A.B.

and Cross H.C., Trans. AIMME, 194, 1329

4. Stein C. and Grant N.J., J. Metals, 7, № 1, 127

(January,2005).

5. Ланская К.А.

Высокохромистые жаропрочные стали. М.: Металлургия,

2006.

230 с.