К.т.н. Пунин В.И., МГТУ им. Н.Э. Баумана, Россия.

Д.т.н. Кохан

Л. С., Университет Машиностроения,

Россия.

Эффект укорочения полосы при гибке

Производственная практика изготовления гнутых профилей как

из мерной, так и «бесконечной» заготовки на профилегибочных станах

свидетельствует о малозаметном, но стабильном изменении длины заготовки после её

прокатки. В многоклетьевых станах натяжение полосы (профиля) между

клетями может создаваться и регулироваться изменением окружных скоростей валков

соседних клетей (например, благодаря увеличению формующих диаметров), либо изменением

зазоров между валками последующих клетей, в результате обусловливающих

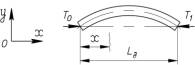

возникновение заднего ξ0 и переднего ξ1 натяжений. Создание натяжения заготовки в валках соседних

клетей, расположенных на расстоянии L между собой, при

определенных условиях может привести к тому, что возможное различие между растягивающим

и подпирающим действием усилий Т0 и Т1 может привести к потере устойчивости и «выпучиванию»

полосы (рис. 1). При этом увеличивается суммарная волнистость полосы в каждой

последующей клети, что существенно влияет на фактическую длину.

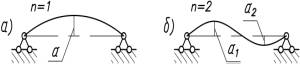

Рис.1. Схема нагружения и потери устойчивости

полосы: а) – одна дуга, б) – две дуги

Величина данной продольной деформации при малых

прогибах может быть определена с известными допущениями по методу Л.Эйлера с

использованием дифференциального уравнения:

![]() .

Разделив обе части уравнения на EJ и обозначив T/EJ через k2, приводим его к

виду

.

Разделив обе части уравнения на EJ и обозначив T/EJ через k2, приводим его к

виду ![]() . Здесь Е –

нормальный модуль упругости материала полосы; J – момент инерции полосы; Т = (1 – ξ)σтbS – усилие натяжения/сжатия; S, b – толщина и ширина полосы; σт – сопротивление пластической деформации. После

этого можно определить неизвестный параметр:

. Здесь Е –

нормальный модуль упругости материала полосы; J – момент инерции полосы; Т = (1 – ξ)σтbS – усилие натяжения/сжатия; S, b – толщина и ширина полосы; σт – сопротивление пластической деформации. После

этого можно определить неизвестный параметр: ![]() . Решение дифференциального

уравнения 2-го порядка, устанавливающего величину выпучивания, имеет следующий

вид: y = asinkx = 0.

. Решение дифференциального

уравнения 2-го порядка, устанавливающего величину выпучивания, имеет следующий

вид: y = asinkx = 0.

В процессе

прокатки прогиб полосы под валками, например, первой клети отсутствует, т.е. y = 0. Аналогично для второй клети y = asinkL = 0, откуда

следует k = πn/Lд.

Подставляя параметр k, определим действующее натяжение: ![]() , где n – число дуг на контуре (рис. 1). При наименьшем значении (n = 1)

критическое натяжение

, где n – число дуг на контуре (рис. 1). При наименьшем значении (n = 1)

критическое натяжение

![]() или

или ![]() , откуда

, откуда ![]() .

.

Соответственно,

прогиб полосы при n = 1 и x = L/2 : y

= asin(πx/Lд).

Далее, в зависимости от характера «выпучивания»,

максимальный прогиб полосы ymax = a при n = 1 и x = L/2 , ymax = a1

= a2, при n = 2 и x = L/4. При моменте инерции полосы J=bS3/12 устанавливается прогиб :

![]() ,

,

где χ – коэффициент, зависящий от материала и

геометрии профиля. Для стали χ

≈ 0,1.

Например, в случае прокатки в стане с межклетьевым

расстоянием L = 200 мм полосы толщиной S = 2,0 мм (L/S = 100) с сопротивлением пластической деформации σт

= 40 МПа, модулем упругости E = 1,4·105 МПа и при натяжении ξ = 0,8

величина выпучивания равна: ![]() мм.

мм.

На основании полученной формулы рассчитаем

изменение длины полосы при прокатке с натяжением. Для исследуемого случая длина дуги равна:

![]() мм,

мм,

откуда уменьшение длины полосы на этом участке ΔL' = Lд = 200,109 – 200 = 0,109

мм.

Для 10-клетьевого профилегибочного стана (m = 10), уменьшение длины полосы на девяти участках деформирования

составит ΔL = (m

– 1)ΔL' = (10 – 1)0,109

= 0,981 мм.

В условиях промышленного производства гнутого

профиля, предназначенного для изготовления противопожарных дверей было зафиксировано укорочение заготовки в

рабочих клетях стана, которое возрастало с увеличением числа клетей. На

«бесконечной» полосе до ее задачи в стан наносили риски на участке определённой

длины, расстояние между ними фиксировали и сравнивали со значением, измеренным

после профилирования полосы. Аналогичные расчеты при других параметрах

натяжения ξ представлены ниже:

|

Ξ |

0,8 |

0,6 |

0,5 |

|

a, мм |

2,857 |

5,714 |

7,143 |

|

ΔL, мм |

0,981 |

3,915 |

6,111 |

Таким

образом, происходящие при формообразовании полосы в клетях деформационные

процессы сопровождаются уменьшением ее длины в зависимости от натяжения, числа

клетей и отношения межклетьевого расстояния к толщине заготовки.