Д.т.н. Кочетов О.С.

Московский государственный университет приборостроения

и

информатики, Москва, Россия

ЗВУКОИЗОЛИРУЮЩИЕ

ОГРАЖДЕНИЯ ДЛЯ ОБОРУДОВАНИЯ

Для снижения шума на рабочих местах

производственных помещений используются как звукопоглощающие облицовки и

конструкции, так и звукоизолирующие ограждения, устанавливаемые на наиболее

шумное оборудование с учетом их акустических характеристик [1,6,7,8,9]. При

этом установка

звукоизолирующих ограждений может осуществляться как на оборудование в целом [2-5], так и на отдельные его узлы [10-17].

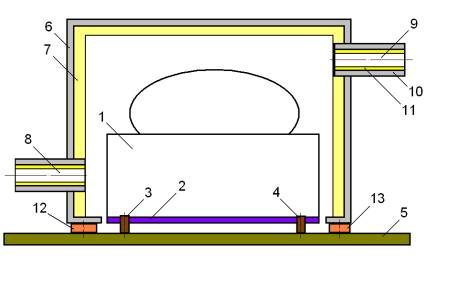

На рис.1 представлена схема

звукоизолирующего ограждения, предназначенного для установки его на технологическое

оборудование 1 в целом. Ограждение содержит выполненные из упругого материала,

например мягкой резины, виброизолирующие опоры 12 и 13, и установленный на них

кожух 6, внутренние стенки которого облицованы

звукопоглощающим материалом 7. В кожухе 6 выполнены вентиляционные каналы 8 и 9

для устранения перегрева оборудования, внутренние стенки 10 которых обработаны звукопоглощающим

материалом 11 и акустически прозрачным материалом, например типа «повиден».

Платформа 2 оборудования 1 также установлена на виброизолирующие опоры 3 и 4,

которые базируются на перекрытии 5 производственного здания. Каркас кожуха 6 выполнен либо цельным, либо состоящим из шумопоглощающих

элементов, вписанных в его контур.

Шумопоглощающие элементы состоят из

передней с щелевой перфорацией, и задней

стенок из нержавеющей стали или оцинкованного листа толщиной 0,7 мм с

полимерным защитно-декоративным покрытием типа «Пурал» толщиной 50 мкм или

«Полиэстер» толщиной 25 мкм, или алюминиевого листа толщиной 1,0 мм и толщиной

покрытия 25 мкм.

|

|

Рис.1. Схема звукоизолирующего ограждения.

|

Передняя и задняя

стенки каркаса шумопоглощающих элементов могут быть выполнены из конструкционных материалов, с нанесенным на ее поверхности

с одной или двух сторон слоя мягкого вибродемпфирующего материала, например

мастики ВД-17, или материала типа «Герлен-Д», при этом соотношение между

толщиной облицовки и вибродемпфирующего покрытия лежит в оптимальном интервале

величин – 1: (2,5…3,5). В качестве звукопоглощающего материала 5 используются плиты из минеральной ваты на базальтовой основе типа «Rockwool»,

или минеральной ваты типа «URSA», или базальтовой ваты типа П-75, или стекловаты с облицовкой стекловойлоком, или вспененного полимера, например

полиэтилена или полипропилена, причем звукопоглощающий элемент по всей своей

поверхности облицован акустически прозрачным материалом, например стеклотканью

типа ЭЗ-100 или полимером типа «Повиден»

[4-5].

Примером звукоизоляции в источнике

возникновения шума машины может служить звукоизолирующее

ограждение, предназначенное для установки его на аэродинамические устройства прядильных машин, которые

позволяют получать пневмотекстурированные нити линейной

плотностью 125…666 Текс с компактностью 25-30 «сцепок» на 1

метр нити при рабочем давлении 0,65 МПа [2]. Остановимся на расчете устройств

такого типа. На рис. 2 представлена расчетная схема аэродинамического устройства. Звукоизолирующее

ограждение 1 (кожух) выполнено негерметичным и имеет технологические

отверстия "а" (0,08´0,045 м)

для выброса технологического

воздуха и "б" (0,003´0,015) - для прохода нити. Форсунка 3, с подводящим сжатый воздух патрубком 4, помещается в

кожухе 1 с откидной крышкой и крепится

на пластине 12 с повышенными

вибродемпфирующими свойствами. Герметичность заправочной щели под нить

обеспечивается пружиной 7 и клиновидным эластичным замком 8. Кожух изнутри покрывается слоем мастики ВД-17-58 для

уменьшения виброакустической

энергии излучения кожуха

в диапазоне частот 500...2000 Гц.

Поверх мастики наносится ворсовое покрытие 2, которое снижает уровень звукового

давления в диапазоне частот 2 ...8 кГц. По обе стороны от форсунки

устанавливаются дополнительные

звукопоглотители 5 и 11 из поролона, крепящиеся цилиндрическими гладкими

штифтами 6 и 10, которые снижают высокочастотные составляющие спектра

уровней звукового давления. К кожуху 1 прикреплены нижние пластины 13 и 14, покрытые звукопоглощающим

материалом и образующие с пластиной

12 аэродинамический глушитель шума экранного типа с небольшим аэродинамическим сопротивлением. Звуковые волны,

исходящие через щелевые глазки 9 экранируются специальными пластинами.

При истечении сжатого воздуха из сопел

устройства в нитепроводящий канал реализуется

скорость звука [2], что

возбуждает высокочастотный шум большой интенсивности, при этом шум может

быть снижен увеличением площади выходного

отверстия.

Автором разработана программа расчета

уровней звукового давления негерметичных ограждений на ПЭВМ в среде «Excel».

|

|

|

Рис.2. Расчетная схема

аэродинамического устройства. |

Расчет проводится по следующей зависимости

, (1)

, (1)

где Rкож..тр – требуемая

звукоизоляция кожуха, дБ, определяемая по формуле

Rкож.тр = Li – Lдоп + 5 , (2)

Li – октавный

уровень звукового давления в расчетной точке от одиночно работающей изолируемой

машины, дБ; Lдоп – допустимый по нормам уровень звукового давления в

расчетной точке, дБ; R si – средняя звукоизоляция сплошной части

ограждений i-го кожуха, дБ; a – реверберационный коэффициент звукопоглощения внутри

i-го кожуха; ti –

энергетический коэффициент прохождения

звука через глушитель технологического отверстия (для простого отверстия ti =1,

причем простым отверстием считается

отверстие без глушителя шума, как в нашем случае); SSоi – суммарная площадь технологических отверстий

для i-го кожуха машины, м2 ; SSi - суммарная площадь

сплошной части ограждения,м2,определяемая по формуле

![]() , (3)

, (3)

где

li,bi,hi – соответственно длина, ширина и

высота i-ого кожуха, м.

Величина реверберационного

коэффициента

звукопоглощения внутри ограждения

определяется по формуле

; (4)

; (4)

где aо –

реверберационный коэффициент звукопоглощения

для ограждений без

звукопоглощающего материала; aм –

реверберационный коэффициент звукопоглощения звукопоглощающего материала; S Sм –

площадь нанесения звукопоглощающего материала, м2.

Октавные уровни звукового давления в зоне прямого звука L2-j(ПР), дБ, при наличии в цехе штапельного производства ОАО

«Киевское производственное объединение «Химволокно» звукопоглощающих конструкций определялись с учетом

максимально возможного звукопоглощения следующим образом

, (5)

, (5)

где

Lpо – это звуковая мощность источника шума, дБ,

(принимается по паспортным данным на технологическое оборудование),

Si – площадь воображаемой поверхности правильной геометрической формы

, окружающей i- й источник шума и проходящей через расчетную

точку; m – количество источников шума, ближайших к расчетной точке; n – общее

количество источников шума в помещении с учетом среднего коэффициента

одновременности работы оборудования; ci - коэффициент,

учитывающий влияние ближнего акустического поля [1]; Фi - фактор

направленности i-го источника шума,

безразмерный, определяемый по технической документации на источник шума (для ИШ

с равномерным полем звука следует принимать

Фi = 1,0 ) ; Y1-j-

коэффициент, учитывающий нарушение диффузности звукового поля в помещении, принимаемый

по графику в зависимости от отношения B1-j /Sогр, [1]; В1-j – постоянная помещения после его акустической обработки,м2;

j =1,2,3,4 – число

последовательных приближений к выбору максимально достаточной площади

DAj дополнительного

звукопоглощения в цехе,

Sогр – площадь ограждающих

поверхностей помещения, м2.

Измерения акустических характеристик

проводились в лаборатории аэродинамических

исследований на расстоянии 1 м от

контура устройства с использованием измерительного

комплекса типа «4145,

2203,1616» фирмы "Брюль и Къер" (Дания). Условия проведения испытаний

включали в себя последовательное изменение параметров звукоизолирующей облицовки кожуха, в который помещена

форсунка, и введение дополнительных

шумопоглощающих элементов.

Анализ результатов расчета характеристик

звукоизолирующего кожуха, проведенного на ПЭВМ, показал совпадение

теоретической модели с результатами эксперимента. Таким образом, комплекс

разработанных средств снижения шума в устройстве для пневмопереплетения

комплексных нитей позволил снизить уровни звукового давления до нормативных

значений на рабочих местах, регламентированных ГОСТ 12.1.003-83.

ВЫВОДЫ:

Таким образом, методика расчета

звукоизолирующего кожуха для устройств пневмопереплетения комплексных нитей как

негерметичного ограждения с технологическими отверстиями подтверждена

результатами экспериментальных исследований. Разработанная конструкция

звукоизолирующего кожуха с покрытием

вибродемпфирующей мастикой

ВД-17-58 позволила снизить уровень

звукового давления в спектре на 14...15 дБ, (уровень звука на 5...6 дБА). Звукопоглощающий слой из

синтетического коврового покрытия уменьшает шум дополнительно на 8...10 дБ, а

введение в зону работы

форсунки дополнительных звукопоглотителей из пенополиуретана позволило довести уровень

излучаемого шума до санитарных норм.

Литература

1. Кочетов О.С., Сажин Б.С. Снижение шума

и вибраций в производстве: Теория, расчет, технические решения.– М.,

2001.–319с.

2.А.С. СССР № 1326657. Устройство для

пневмопереплетения комплексных нитей./Волхонский А.А., Лев С.Г., Кочетов О.С. и

др. Бюллетень изобретений № 28 от 30.07. 1987г.

3.Кочетов О.С. Звукоизолирующее ограждение.

/Патент РФ № 2295089. Бюллетень изобретений № 7 от 10.03.2007г.

4.Кочетов О.С. Панель шумопоглощающая.

/Патент РФ № 2324793. Бюллетень изобретений

№14 от 20.05.2008г.

5.Кочетов О.С. Панель шумоотражающая светопрозрачная.

/Патент РФ № 2324794. Бюллетень изобретений

№14 от 20.05.2008г.

6.Кочетов О.С. Звукопоглощающие

конструкции для снижения шума на рабочих местах производственных помещений.

Журнал «Безопасность труда в промышленности», № 11, 2010, стр.46-50.

7.Кочетов О.С. Звукоизолирующие ограждения

для производственного оборудования.

Журнал «Безопасность труда в промышленности», № 4, 2011, стр.65-68.

8.

Кочетов О.С., Щербаков В.И., Кочетов Л.М., Дегтярев В.Н., Катеруша С.С. Пути

снижения шума прядильных машин типа ПСК // Изв. вузов. Технология текстильной

промышленности.– 1996, № 4.С. 107...111.

9.Кочетов

О.С. Методика расчета шума в производственных помещениях текстильных

предприятий // Изв. вузов. Технология текстильной промышленности.– 1997, № 2.

С. 106...111.

10.Кочетов

О.С. Методика расчета звукоизолирующих ограждений привода веретен прядильных

машин // Изв. вузов. Технология текстильной промышленности.– 1997, № 5.С.

93...98.

11.

Сажин Б.С., Кочетов О.С., Никонов С.А. Расчет снижения шума в производственном

помещении методом звукопоглощения // Изв. вузов. Технология текстильной промышленности.–

1999 , № 4.С. 87…92.

12.

Кочетов О.С. Расчет эффективности снижения шума устройств для переплетения

комплексных нитей // Изв. вузов. Технология текстильной промышленности.– 1999,

№ 5.С.100…106.

13.

Сажин Б.С., Кочетов О.С., Булаев В.А., Пирогова Н.В., Маркова Ю.А. Исследование

эффективности звукоизоляции ограждающих конструкций чулочно-носочных автоматов

// Изв. вузов. Технология текстильной промышленности.– 2000, № 2. С.81…87.

14.

Сажин Б.С., Кочетов О.С., Зубов П.О. Методика расчета снижения шума звукопоглощением

в условиях текстильного производства // Изв. вузов. Технология текстильной

промышленности.– 2000, № 6.С.87...92.

15.

Сажин Б.С., Кочетов О.С., Фирсаев И.Р., Петухова А.В. Расчет на ПЭВМ эффективности

снижения шума в производственных помещениях текстильных предприятий // Изв.

вузов. Технология текстильной промышленности.– 2002, № 4,5.С.101…107.

16. Сажин Б.С., Кочетов О.С., Синев

А.В., Ходакова Т.Д. Методика расчета снижения шума звукопоглощением в условиях

текстильного производства // Безопасность жизнедеятельности. – 2002, № 6.

С.13-17.

17.Баранов Е.Ф., Кочетов О.С.Методика

расчета параметров аэродинамического шума, создаваемого вентиляционной системой

/Речной транспорт (CCI век).№ 6.2010 С.80-82.