К.т.н. доцент, Песин М.В., профессор

д.т.н., Макаров В.Ф., Мельников С.А.

ЗАО «Пермская

компания нефтяного машиностроения», г. Пермь

Пермский национальный исследовательский политехнический университет, Россия

ТЕХНОЛОГИЧЕСКОЕ ОБЕСПЕЧЕНИЕ ПОВЫШЕНИЯ КАЧЕСТВА ОБРАБОТКИ РЕЗЬБ БУРИЛЬНЫХ

ТРУБ

При

бурении скважин используют специальные трубы, соединённые в бурильную колонну.

Так, например, для бурения на 3000 м требуется примерно 300 труб и

соответственно для изготовления одной колонны труб нужно нарезать 600 резьб

наружных (ниппель) и внутренних (муфта). Традиционно для соединения изделий

нефтегазового назначения используют коническую замковую резьбу по ГОСТ Р

50864-96.

В

процессе эксплуатации высоконагруженного резьбового соединения бурильных труб

сталкиваются со следующими трудностями: под действием высоких сжимающих –

растягивающих напряжений, а также воздействия крутящего момента происходит

разрушение профиля резьбы; вследствие истирания профиля резьбы происходит

заклинивание соединения, что препятствует дальнейшему свинчиванию-развинчиванию

изделия; разрушение соединения приводит к обрыву колонны бурильных труб. Процесс нарезания внутренней резьбы показан

на рис. 1.

В

качестве материала бурильных труб используется низколегированная сталь,

закаленная и отпущенная на твердость 350 HB. Нарезание производят на станке,

используя, например, пластины фирмы Sandvik. Марка сплава

металлорежущей пластины - GC1020,

скорость резания Vc составляет 75

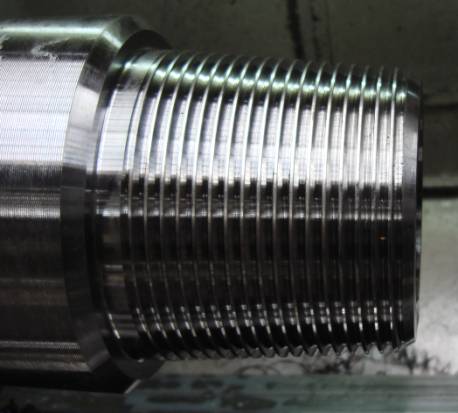

м/мин, что соответствует для низколегированной стали, закаленной и отпущенной. Нарезанная

наружная резьба показана на рис. 2.

Рисунок 1 -

Процесс нарезания внутренней резьбы

Рисунок 2 –

Нарезанная наружная резьба

С

целью повышения стойкости инструмента, используемого для нарезания резьб,

проведен анализ причин изнашивания пластины, который выявил несколько основных:

прижог передней поверхности, износ по передней поверхности, разрушение пластины, выкрашивание кромки, выкрашивание,

износ задней поверхности и режущей кромки и нарост на режущей кромке [1, 2, 3].

В заключении, необходимо отметить высокую

актуальность проблемы анализа

прогрессивных методов обработки высоконагруженных резьб бурильных труб.

Список

литературы

1.

Песин, М.В. Технологические

особенности упрочнения деталей скважинных штанговых насосов / Песин М.В.,

Мокроносов Е.Д. // Ресурсосберегающие технологии ремонта, восстановления и

упрочнения деталей машин, механизмов, оборудования, инструмента и технологической

оснастки от нано- до макроуровня. В 2ч.Ч.2: материалы 12-й Междунар.

науч.-практ. конф., 13-16 апреля 2010 г. Федеральное агентство по

образованию, Санкт-Петербург гос.

политехн. ун-т, Науч.-произв. «Фирма Плазмацентр». – СПб.: Изд-во Политехн. ун-та,

2010г.

2.

Песин, М.В.

Триботехническое упрочнение высоконагруженных поверхностей деталей и создание

на этой основе производства изделий нефтегазового назначения / Песин М.В., Е.Д.

Мокроносов // Экспозиция. Нефть. Газ. 2010. №9. C. 8-9.

3.

Песин М.В. Технологическое

обеспечение повышения долговечности изделий машиностроения / Мокроносов Е.Д.,

В.В. Богданов // Новые материалы и технологии – НМТ-2010: материалы Всерос.

науч.-тех. конф., г. Москва, 16-18 нояб. 2010г.: в 3 т. Т.2 / М-во образования

и науки РФ, ГОУ ВПО МАТИ - рос. гос. технол. ун-т им. К.Э. Циолковского. – М.:

МАТИ, 2010. – С. 32.