Технічні науки/Механіка

Доктор техн. Наук Петрина Ю.Д., аспірант

Гаврилів С.Ю.

Івано-Франківський національний технічний університет нафти і газу

Генерація керуючої програми обробки

поверхні кулачка на верстаті з

ЧПК

SprutCAM - сучасна повнофункціональна

CAM-система, яка призначена для розробки керуючих програм для обробки деталей різної

складності на фрезерних, токарних, ріжучих верстатах і токарно-фрезерних оброблюючих

центрах з ЧПК. SprutCAM використовується при виготовленні штампів, прес-форм,

ливарних форм, прототипів виробів, майстер-моделей, деталей машин і конструкцій,

оригінальних виробів, шаблонів; при гравіюванні та вирізанні написів та

зображень.

SprutCAM працює безпосередньо з

геометричними об’єктами початкової моделі без попередньої апроксимації або

триангуляції. Це дозволяє, по-перше, максимально економно використовувати

ресурси комп’ютера, а, по-друге, проводити розрахунок траєкторії інструмента з

будь-якою необхідною точністю.

Перевагами системи є: розвинуті засоби імпорту та перетворення

геометричної моделі; коректна обробка розривів і переплітань між формоутворюючими

поверхнями; наскрізна передача стану заготовки між етапами і різними видами обробки;

розширений набір функцій управління параметрами технологічних операцій; множина

методів оптимізації обробки; обов’язковий контроль на підрізання на всіх стадіях

розрахунку траєкторії; реалістичне моделювання обробки; простота в освоєнні та використанні;

зручний інтерфейс, який практично виключає потребу у використанні документації.

При розробці

керуючої програми для ЧПК для обробки зовнішньої поверхні кулачка приймаємо, що

заготовка деталі має форму бруска. Заготовка для обробки закріплюється на столі

верстата у пристрої.

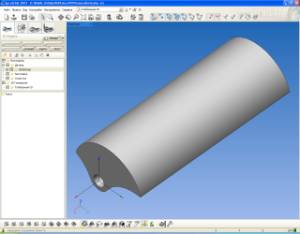

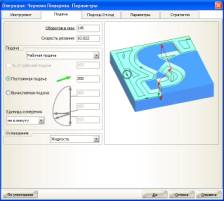

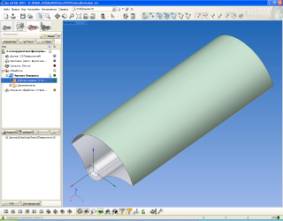

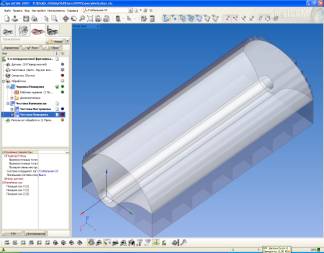

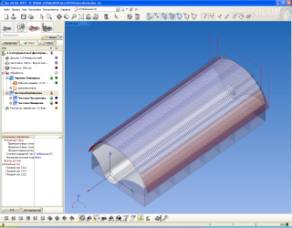

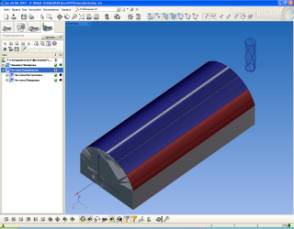

Після запуску

системи створюємо новий проект і імпортуємо в нього твердотільну модель

оброблюваної деталі – кулачка, створену

в середовищі системи КОМПАС-3D і збережену у форматі “igs” (рисунок 1).

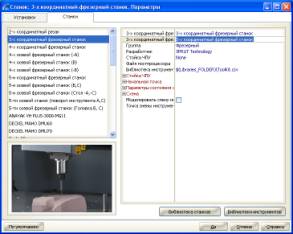

Для задання

верстату, на якому буде проводитись обробка деталі, відкриваємо вікно

параметрів, вибираємо закладку «станки» і з бази даних верстатів вибираємо 3-х

координатний фрезерний верстат (рисунок 2).

|

Рисунок 1 – Твердотільна модель деталі, імпортована

в середовище SprutCam |

Рисунок 2 – Вибір верстату для обробки |

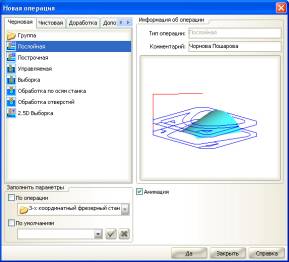

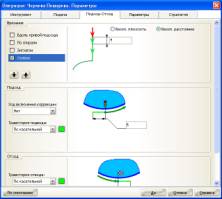

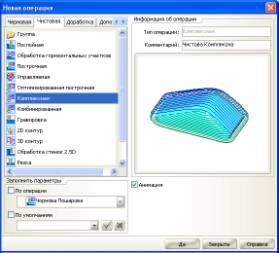

Обробку

поверхні деталі будемо здійснювати послідовним виконанням чорнової та чистової

операцій. Для задання нової операції в закладці «Технология» натискаємо кнопку

«Новая». Відкриється діалогове вікно, в якому треба вибрати закладку «Черновая»

і далі з списку вибрати вид чорнової операції – «Послойная». Заповнюємо поле

коментаря до операції і натискаємо кнопку «Да» (рисунок 3).

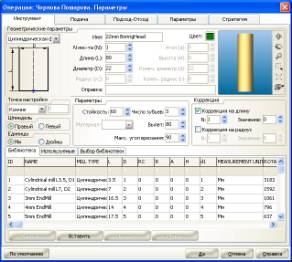

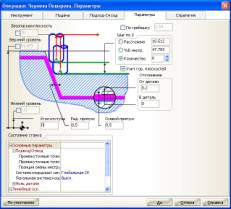

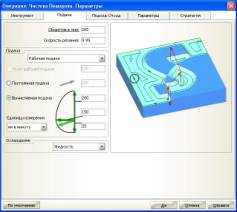

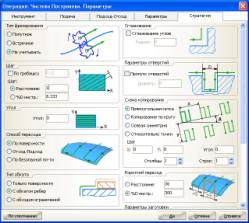

В дереві проекту на гілці

«Обработка» з’явиться новостворена операція. Для неї необхідно задати

параметри. Після натискання кнопки «Параметры» відкриється діалогове вікно

задання параметрів операції, яка проектується. Для задання інструменту для

обробки вибираємо вкладку «Инструмент» і заносимо у відповідні поля значення

діаметру, довжини циліндричної фрези і ін. параметри (рисунок 4). Для занесення

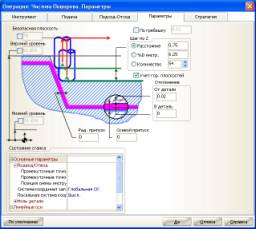

подач, параметрів підходу та відходу інструмента, припусків та стратегії при

чорновій обробці заповнюємо необхідні поля у відповідних закладках вікна

параметрів операції (рисунки 5 - 8). Задаємо поверхню, для якої буде

проектуватись операція чорнової обробки. Для цього, розгорнувши в дереві проекту

гілку чорнової операції, в пункті

«Рабочее задание» задаємо зовнішню поверхню сухаря (рисунок 9).

|

Рисунок 3 – Вибір виду нової операції |

Рисунок 4 – Задання інструменту у вікні

параметрів чорнової операції |

Для розрахунку траєкторії руху інструмента на операції

натискаємо кнопку «Пуск». Отриманий результат показано на рисунку 10.

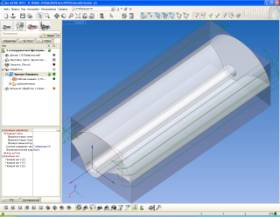

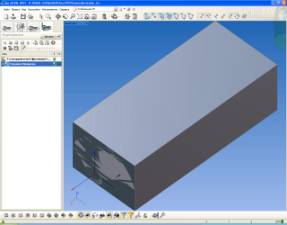

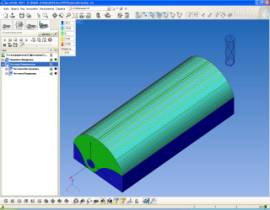

Для візуальної

перевірки результату спроектованої операції заходимо на вкладку “Моделирование». Заготовка до обробки зображена

на рисунку 11. Стан заготовки після чорнової обробки показаний на рисунку 12. Для

проектування операцій чистової обробки переходимо на вкладку «Технология» і

натискаємо кнопку «Новая». У вікні, що відкрилося, вибираємо вкладку

«Чистовая», а в списку видів операцій – «Комплексная». Задаємо коментар до

операції, який буде відображатись в керуючій програмі як коментар, і натискаємо

кнопку «Да» (рисунок 13).

|

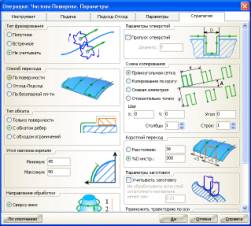

Рисунок 5 – Задання подач у вікні параметрів чорнової операції |

Рисунок 6 – Задання параметрів підходу та

відходу для чорнової операції |

|

Рисунок 7 – Задання геометричних параметрів

виконання чорнової операції |

Рисунок 8 – Задання елементів стратегії

обробки для чорнової операції |

|

Рисунок 9 – Задання оброблюваної поверхні

для операції чорнової обробки |

Рисунок 10 – Траєкторія руху інструмента при чорновій обробці |

|

Рисунок 11 –

Заготовка перед моделюванням чорнової обробки |

Рисунок 12 –

Результат моделювання чорнової обробки заготовки |

|

Рисунок 13 – Вибір

операції чистової обробки деталі |

Рисунок 14 –

Проектування операції чистової обробки заготовки |

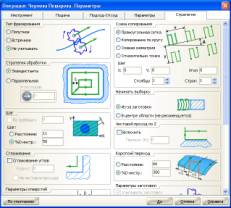

У дереві проекту з’являється нова

гілка, яка відповідає чистовій операції (рисунок 14). Вибравши необхідну операцію чистової обробки,

натискаємо кнопку «Параметри» і у вікні, яке відкрилось, задаємо параметри цієї

операції на відповідних вкладках вікна – «Инструмент», «Подача», «Подход-Отход»,

«Параметры» та «Стратегия» (рисунки 15 – 20). Після того, як параметри чистових

операцій задані, натискаємо кнопку «Пуск» і після розрахунку на екрані з’являється

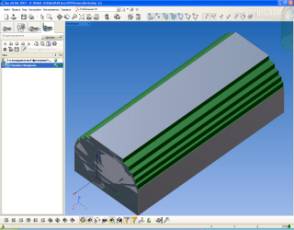

траєкторія руху інструмента при чистовій обробці деталі (рисунок 21). Вигляд

деталі після моделювання чистової обробки показаний на рисунку 22.

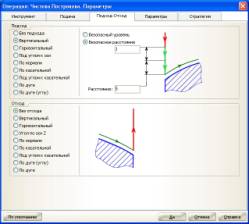

|

Рисунок 15 – Задання інструменту для

операції чистової обробки деталі |

Рисунок 16 – Задання подач для операції

чистової обробки деталі |

|

Рисунок 17 – Задання параметрів для операції

чистової обробки деталі |

Рисунок 18 – Задання стратегії операції

чистової обробки деталі |

|

Рисунок 19 – Задання параметрів підходу та

відходу інструмента |

Рисунок 20 – Задання стратегії для операції

чистової обробки деталі |

|

Рисунок 21 –

Траєкторія руху інструмента на операції чистової обробки деталі |

Рисунок 22 –

Результат моделювання операції чистової обробки деталі |

|

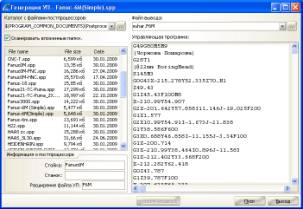

Рисунок 23 –

Перевірка точності отриманої поверхні після моделювання її чистової обробки |

Рисунок 24 –

Генерація керуючої програми обробки заданої поверхні деталі на верстаті з ЧПК |

Для перевірки точності отриманої в

процесі проектування обробки поверхні натискаємо в нижній частині вікна

програми кнопку «Сравнение результата обработки с деталью» і на екрані

з’являється зображення деталі з виділеними різними кольорами відхиленнями. Для

спроектованої нами обробки відхилення менші за 0,005мм (рисунок 23). Отже, проектування

обробки виконано успішно і можна згенерувати керуючу програму для ЧПК. Для

цього переходимо на вкладку «Технология» і натискаємо кнопку «Постпроцессор». У

вікні, яке відкрилось, вибираємо постпроцесор Fanuc-6M і,

задавши ім’я файла для виводу, натискаємо кнопку «Пуск» (рисунок 24).

Література:

1. Система разработки управляющих программ для

станков с ЧПУ. Руководство пользователя SprutCAM 7. - Набережные челны: ЗАО «Спрут-технология», 2011. – 779 с.