Технические науки/8. Обработка

материалов в машиностроении

К.т.н. Реченко Д.С., Выборов С.С., Полынский А.А.,

Леонтьева Е.В., Матвеева М.Г.

Омский государственный технический университет, Россия

Получение высококачественного лезвия на сменных

твердосплавных пластинах (СТП) высокоскоростным шлифованием

Качество затачивания характеризуется

радиусом округления лезвия. Традиционные технологии затачивания позволяют

получать высокие параметры качества лезвия лишь с помощью трудоемких доводочных

операций. Одним из перспективных путей к достижению поставленной цели – переход

на высокоскоростное затачивание, которое позволяет, используя традиционные

схемы формообразования режущей части, получать качественно новый результат за

счет изменения механизма износа алмазных зерен шлифовального круга и процесса

удаления обрабатываемого материала.

В настоящее время в отечественной

твердосплавной промышленности проводятся глубокие исследования, связанные с

возможностью повышения эксплуатационных свойств твердых сплавов и расширением

сферы применения. В первую очередь эти исследования касаются химического и

гранулометрического состава смесей. Одним из удачных примеров за последнее

время можно привести сплавы группы ТСН (ТУ 1966—001-00196121-2006),

разработанных специально для рабочих узлов трения в агрессивных кислотных средах.

Данная группа является логическим продолжением в цепочке сплавов ВН на никелевой

связке, разработанных ВНИИ Твердых Сплавов. Опытным путём было замечено, что с

уменьшением размера зерен карбидной фазы в твердом сплаве, качественно

повышаются такие характеристики, как твердость и прочность. Технологии

плазменного восстановления и регулирования гранулометрического состава в данный

момент позволяют производить твердые сплавы размеры зерен (WC) в которых могут

быть менее 1 микрометра. Сплавы ТСН группы в настоящий момент находят широкое

применение в производстве узлов химических и нефтегазовых насосов

отечественного производства [1, 2].

Общее количество твердосплавного

инструмента, применяемого в механообрабатывающем производстве, составляет до

90%, причем этим инструментом производится большая часть операций. Основой всех

твердых сплавов являются карбиды металлов, которые представляют собой

химические соединения металла с углеродом. Современные твердые сплавы являются

основным инструментальным материалом, обеспечивающим высокопроизводительную

обработку материалов резанием и имеют размер карбидов около одного микрометра.

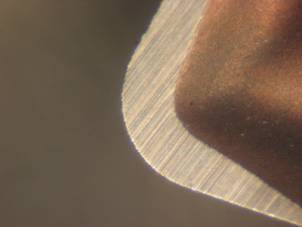

Современные твердосплавные пластины изготавливают

с использованием операций прессования, спекания, затачивания и покрытия. При

этом, операции затачивания являются одними из ключевых так как на них

формируется окончательная форма пластины и качество лезвия. Классические режимы

затачивания находятся в узком диапазоне и составляют: продольная подача Sпрод=1-9

м/мин; поперечная подача Sпоп=0,01-0,05 мм/дв. ход.; скорость резания V=15-45 м/с,

и обеспечивают условный вписанный

радиус округления лезвия (острота) порядка ρ=15…25

мкм (Рис. 1,а). Данная острота лезвия получается на особомелкозернистом твердом

сплаве (∆=1…2 мкм), после всех операций. Повышение скорости резания до

160-180 м/с позволяет получать – ρ=0,1…1

мкм (Рис. 1,б), при сохранении остальных параметров затачивания.

а) V=15-45

м/с б) V=250-270 м/с

Рис. 1. Лезвие твердосплавной пластины

Точность лезвийной обработки на финишных

операциях соотносится с толщиной снимаемой стружки. Применение твердосплавных

пластин в токарных и фрезерных операциях, с радиусом округления 15-25 мкм

возможно лишь при глубине резания не менее 30-50 мкм (t=(2÷3)·ρ), в противном случае не

происходит чистого резания, а происходит выдавливание обрабатываемого

материала. Применение пластин с радиусом округления 0,1-1 мкм, позволяет

уменьшить глубину резания до 2-3 мкм. При этом, лезвие может быть выполнено в

виде режущего клина, без стружколомов, так как при снятии небольших глубин

применение стружколомов не имеет критичного влияния на процесс

стружкообразования.

Литерарура:

1.

Захаренко, И.П. Основы

алмазной обработки твердосплавного инструмента. / Киев: Наукова думка. - 1981.

– 300 с.

2.

Палей, М.М. Технология

шлифования и заточки режущего инструмента. / М.М. Палей, Л.Г. Дибнер, М.Д. Флид

; М.: Машиностроение. - 1988. – 288 с.: ил.