Технические

науки/8. Обработка материалов в машиностроении

Малафеев Ю.М., к.т.н.,

доц., Чепурко Е.Ю., Кобзаренко Д.А.

Национальный

технический университет Украины «КПИ», г. Киев

ИССЛЕДОВАНИЕ

НАПРЯЖЕННО-ДЕФОРМИРОВАННОГО СОСТОЯНИЯ ПОКОВКИ ДЕТАЛИ «КОРПУС» (2)

Сложное

напряженное состояние деформируемой поковки, которое создается в ней при

горячей объемной штамповке, исследовалось с помощью метода конечных элементов [1,

2, 3].

В данных исследованиях проводилось определение следующих

составляющих напряженно-деформированного состояния (НДС) заготовки: поля

накопленной деформации; поля скоростей деформации; поля перепада температур;

поля сопротивления материала деформации; поля среднего напряжения заготовки;

поля скорости текучести металла по основным осевым компонентам; поля работы

деформации в заготовке.

В данных исследованиях проводилось определение следующих

составляющих напряженно-деформированного состояния (НДС) заготовки: поля

накопленной деформации; поля скоростей деформации; поля перепада температур;

поля сопротивления материала деформации; поля среднего напряжения заготовки;

поля скорости текучести металла по основным осевым компонентам; поля работы

деформации в заготовке.

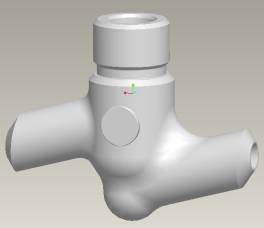

С этой

целью с помощью CAD/CAM/CAE системы ProEngineer был

спроектирован, для данной исходной заготовки ø63х145 (используется для

получения детали «Корпус» на рис.1), инструмент-штамп, представленный на рис. 2

[4, 5, 6, 7, 8, 9].

Рис. 1. Корпус СМ 21002-020

Следующим

этапом наших исследований является разбиение полученных ранее моделей в программном комплексе QForm 3D 4.3 на конечные элементы для проведения дальнейших

расчетов и исследований спроектированного инструмента, величины его износа при

штамповке, эквивалентных объемных деформаций и деформаций по осям, а также

эквивалентных средних напряжений и напряжений по осям инструмента.

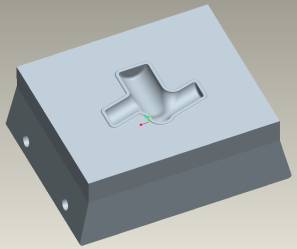

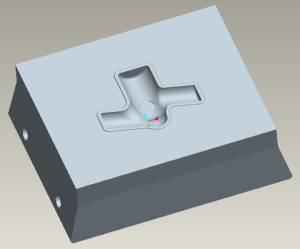

а) б)

Рис.2.

Инструмент для получения поковки (а - матрица, б - пуансон)

В работе представлен

сравнительный анализ получения поковки

детали «Корпус» двумя методами:

- обычным классическим методом;

- предлагаемым методом

без использования облойной канавки.

В

качестве материала заготовки использовалась углеродистая сталь 20 (пруток

ø 63х145 мм). Дополнительно рассчитывался показатель износа инструмента

и работа пластической деформации.

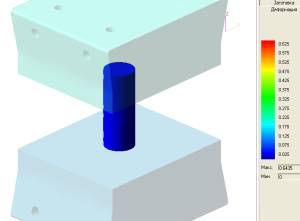

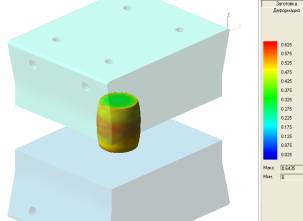

На рис.

3 приведены начальное и конечное положение инструмента при осаждении исходной

заготовки длиной до 100 мм. Также из этого рисунка видно, что максимальная

величина поля накопленной деформации в заготовке при осадке составляет 0,625.

а)

б)

Рис.

3. Начальное (а) и конечное (б) положение инструмента при осадке в исходной

заготовки и диаграмма поля распределения накопленной деформации

Далее на

рис. 4, 5 и 6 представлены рассчитанные

параметры детали после

завершения штамповки для спроектированного инструмента,

которые

наглядно подтверждают целесообразность предлагаемой конструкции штампа.

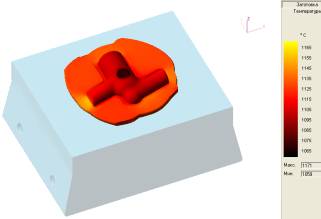

а)

б)

Рис. 4. а)

поле распределения температур, б) поле распределения деформации заготовки

Анализируя полученные

данные, можно сделать следующее заключение:

распределение температур по заготовке происходит

равномерно и составляет,

примерно, 1115º С (рис. 4а); максимальное значение температуры наблюдается на

концах патрубков - около 1155º С; поле распределения деформации

(рис. 4б) принимает свое

максимальное значение на краях заготовки и его показатель составляет 7,5; по самой заготовке распределение деформации происходит равномерно

и приблизительно составляет 1,25.

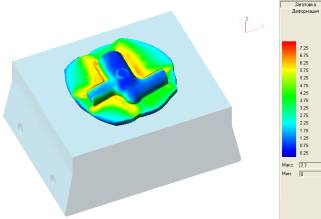

а)

б)

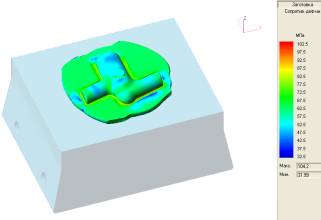

Рис. 5. а)

скорость деформации, б) сопротивление деформации заготовки

Скорость деформации

(рис. 5а) по всему

объему заготовки распределяется равномерно,

и ее среднее значение

составляет 7 м/с. Максимальная

скорость деформации наблюдается в

области облойного мостика и составляет около 38 м/с. Распределение сопротивления деформации

(рис. 5б) также

происходит равномерно и составляет 57,5 Мпа. Максимальное

сопротивление наблюдается по краям заготовки и

составляет 100 МПа.

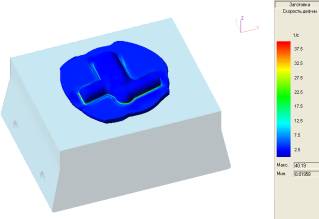

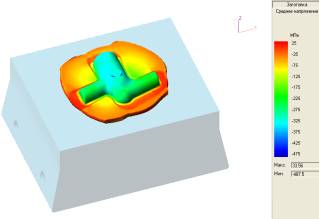

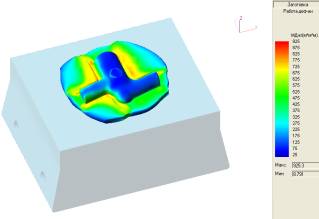

а)

б)

Рис. 6. а)

средние напряжения в заготовке, б) работа деформации заготовки

Наглядно видно (рис. 6а),

что максимальное значение средних напряжений наблюдается в облойной области

заготовки (около 25 МПа). Работа деформации (рис. 6б), также достигает своего

максимума в области облойного мостика и составляет 925 МДж/м3.

По

полученным результатам исследований было предложено усовершенствование штамповой

оснастки, рассчитан точный объем необходимой исходной заготовки, подтверждена

правильность выбора используемого нами оборудования (механический пресс усилием

4 МН), предложено получение данного вида деталей без использования облойной

канавки. Все результаты исследований и их правильность подтверждены с помощью

программного комплекса QForm 3D.

Проанализировав

приведенные выше расчеты параметров заготовки, можно сделать следующие выводы:

- распределение

температур и скорость деформации заготовки происходит равномерно;

- деформация достигает своего максимума при

прохождении облойного мостика, используемого для более полного заполнения

штампа;

- распределение

сопротивления деформации заготовки стабильно и своего постоянного значения

достигает на периферии заготовки;

- средние напряжения и работа деформации

увеличивают свое значение от середины до конца заготовки.

Литература:

1. Зенкевич О. Метод конечных элементов в технике. –

М.: Мир, 1975. – 318 с.

2. Спиридонов Ф.Ф., Смирнов В.В. Решение задач с

помощью Maple V. – Бийск: Изд-во Алтайского гос. ун-та, 2001. – 55 с.

3. Сегерлинд Л. Применение метода конечных элементов.

– М.: Мир, 1979. – 392 с.

4. Ковка и штамповка. / Под ред. Семенова Е. И.

Том 1. – М.: Машиностроение,1986. – 586 с.

5. Справочник конструктора штампов. / Под ред.

Л.И. Рудмана – М.: Машиностроение, 1988. – 496 с.

6.

Юсипов З.И., Каплин Ю.И. Обработка металлов давлением и конструкции штампов –

М.: Машиностроение, 1981. – 270 с.

7. Мендельсон В.С., Рудман Л.И.

Технология изготовления штампов и пресс-форм. – М.: Машиностроение, 1982. -

207с.

8. ГОСТ 15830-84. Обработка металлов давлением. Штампы.

Термины и определения. – М.: Издательство стандартов, 1992. – 23 с.

9. ГОСТ 7505-89. Поковки стальные штампованные. Допуски,

припуски и кузнечные напуски.– М.: Издательство стандартов,

2003.– 53 с.