Сельское

хозяйство/ Механизация сельского хозяйства

к.т.н.: Грицай Д.И., Капустин И.В., Краснова А.Ю., Будков

В.И.

Ставропольский

государственный аграрный университет

ЭНЕРГОСБЕРЕГАЮЩЕЕ

ОБОРУДОВАНИЕ ДЛЯ ЛИЧНЫХ ПОДСОБНЫХ И ФЕРМЕРСКИХ ХОЗЯЙСТВ

В

настоящее время практически во всех регионах страны интенсивно развиваются

личные подсобные и крестьянские фермерские хозяйства по производству продукции

животноводства. По данным Министерства сельского хозяйства Ставропольского края

около 76% молока производится в индивидуальном секторе [1] при высоких

энергетических затратах. Наиболее энергозатратными являются процессы, связанные

с приготовлением и раздачей кормов, получением, обработкой и хранением молока.

На долю которых в совокупности

приходится до 65-70% суммарных энергозатрат на производство тонны молока. В

связи с этим совершенствование имеющегося и разработка нового энергосберегающего оборудования для механизации процессов

приготовления кормов, доения коров и обработки молока в вышеназванных

хозяйствах является актуальным.

Известны различные конструкции малогабаритных устройств предназначенных для измельчения кормов в технологии приготовления зерно-стержневых кормосмесей. Однако, недостатками их является низкая производительность и высокая удельная энергоемкость на выполнении этой операции.

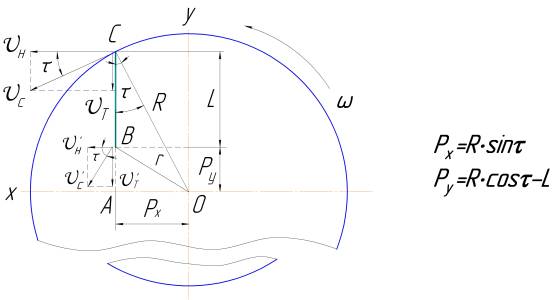

Для дисковых режущих

аппаратов с вращательным рабочим движением, оптимальным является криволинейный

профиль лезвия, описываемый эксцентрической окружностью радиуса R0,

вписанной в другую, радиусом (R0+е), где е - эксцентриситет с отношением е/ R0=0,7…0,8.

Изготовление криволинейного лезвия и выполнение на ножевом диске окон

криволинейного профиля связано с трудностями технологического порядка, поэтому

предпочтение было отдано ножам с прямолинейным лезвием, где угол скольжения τ,

заключенный между направлением движения точки лезвия и нормалью к ней для

разноудаленных точек лезвия неодинаков и не всегда оптимален.

Для уменьшения удельной

работы резания и снижения энергозатрат следует обеспечить эффект скользящего

резания, когда угол τ превышает

угол трения φ измельчаемого

материала о лезвие ножа (τ>φ).

Этим достигается требуемая величина тангенциальной силы Т, направленной вдоль

прямолинейного лезвия и обеспечивающей эффективное резание материала.

Обеспечить величину угла

τ в оптимальных пределах возможно путем размещения ножа на диске с

поперечным Рх и продольным Ру вылетом, величина которых ограничивается

заданной длиной ножа L и радиусом R ножевого диска (рис. 1). Значения вылета ножа

определяются как

Рх

= L∙tgτ или Рх = R∙sinτ; (1)

Ру

= R∙ cosτ-L или Ру = Рх

∙ctgτ-L. (2)

Рисунок 1 – Зависимость угла скольжения t

и радиуса ножевого диска R

от величины продольного Рy

и поперечного Рх вылета ножа

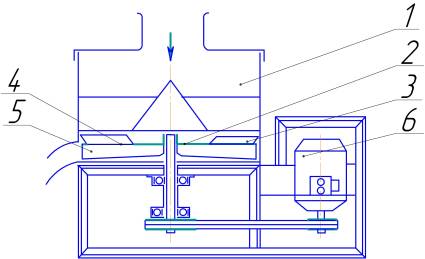

На

основе расчета ряда конструктивно-режимных параметров нами обоснована рациональная

конструкция малогабаритного дискового измельчителя початков для личных

подсобных и крестьянских фермерских хозяйств (рис. 2) [2;3].

Рисунок 2 – Схема измельчителя

початков дискового ножевого одноступенчатого (патент №45226): 1 – бункер

загрузочный; 2 – диск ножевой; 3 – нож наклонный; 4 – паз сквозной (окно); 5 –

лопасть-швырялка; 6 – электродвигатель

По результатам

сопоставительной энергооценки установлено, что

удельные энергозатраты на приусадебное приготовление 1 т ЗСКС составляют

от 161,92 до 343, 55 МДж и зависят, в основном, от варианта применяемой технологии

хранения корма. Наименьшие энергозатраты приходятся на закладку корма в

хранилище заглубленное в грунт, наибольшие – на закладку его в наземную

пластмассовую емкость. Энергозатраты на приготовление ЗСКС резанием с закладкой

в пакеты составляет 343,55 МДж.

Для сравнения энергозатраты на приготовление кормосмеси в ГСХ с дроблением

початков составляют 225,2 МДж на 1 тонну.

Основным узлом доильной машины является

вакуумная установка. Отечественные производители комплектуют вакуумные

установки, как правило, ротационными лопастными насосами с фитильной смазкой

рабочих органов. Практика эксплуатации таких насосов показывает, что они обладают

низкой эксплуатационной надежностью при высокой энергоемкости и расходе масла. Одним

из направлений исключения отмеченных недостатков является комплектация

вакуумной установки устройством, обеспечивающим циркуляционную смазку рабочих

органов насоса без выброса масла в атмосферу.

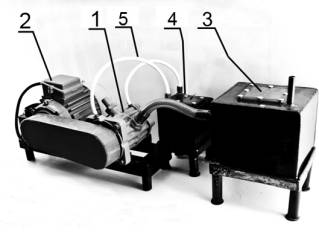

На кафедре «Технологическое

оборудование животноводческих и перерабатывающих

предприятий» Ставропольского ГАУ разработана вакуумная установка с двухконтурной

системой смазки рабочих органов насоса (рис. 3).

Рисунок 3 – Вакуумная установка с двухконтурной

системой циркуляционной смазки: 1-электродвигатель; 2-вакуумный насос;

3-бак-маслоотделитель; 4- бак-маслонакопитель; 5-маслопроводы.

Выбрасываемый вакуумным насосом 2 воздух вместе с

отработанным маслом попадает в бак-маслоуловитель 3, где за счет прохождения

его через комплект разделительных сеток и тарелок происходит отделение капель

масла от воздуха. Масло остается в баке-маслоуловителе, а очищенный воздух выбрасывается

в атмосферу. При поступлении воздуха в бак-маслоуловитель в нем создается

избыточное давление, что заставляет поступать масло в бак-маслонакопитель 4, а

из него по маслопроводам 5 – в вакуумный насос 1. Наличие бака-накопителя

обеспечиваем полное удаление воздуха из масла, что повышает его смазывающий эффект.

Практика и многочисленные исследования

показывают, что процесс охлаждения молока является высокоэнергозатратным,

требующим в среднем 29-30 кВт·ч электроэнергии на охлаждение 1 тонны. Этим

определяется актуальность разработки технологий и устройств, обеспечивающих

снижение затрат энергии на процесс охлаждения молока.

Основными направлениями здесь являются

использование тепловой энергии, отбираемой от молока, в технологических целях,

а также использование природного источника холода в зимний период года. Первое направление предусматривает использование

теплохолодильных установок или рекуператоров теплоты, второе – аккумуляторов

естественного холода.

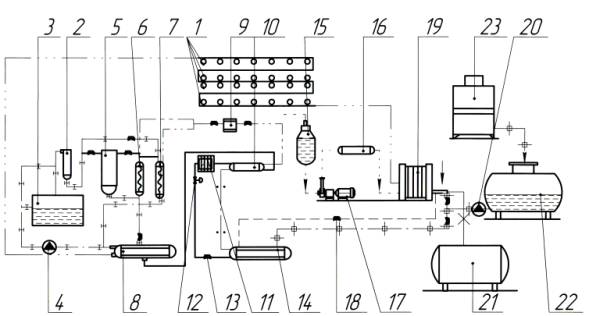

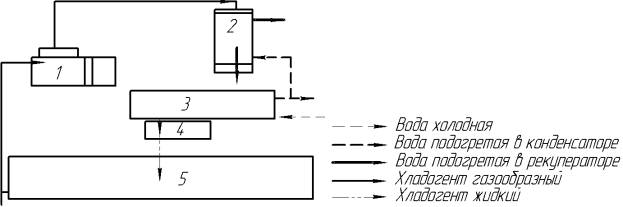

Схема линии охлаждения молока с

использованием теплохолодильной установки представлена на рисунке 4.

Рисунок 4 – Принципиальная схема обработки молока с применением теплохолодильной установки, резервуара-термоса и

предварительного охлаждения воды: 1 – автопоилки; 2 – электроводонагреватель; 3

– резервуар-накопитель для горячей воды; 4 – водяной насос К-6; 5 – емкость для

горячей воды; 6 – теплообменник конвекторного типа; 7 – теплообменник

проточный; 8 – конденсатор; 9 –

компрессор; 10 – теплообменник регенеративный; 11 – осушитель-фильтр; 12 – вентилятор мембранный с

электромагнитным приводом; 13 – вентиль терморегулирующий; 14 – испаритель

фреона; 15 – молокосборник; 16 – фильтр; 17 – молочный насос НМУ-6; 18 – краны;

19 – пластинчатый охладитель молока АДМ-13000; 20 – водяной насос; 21 –

резервуар-термос; 22 – аккумулятор холода; 23 – градирня.

Ведущие производители технологического оборудования для первичной

обработки молока Mueller Europa,

DеLaval,

Westfalia

Surge

и другие в настоящее время производят холодильные машины с рекуперацией

теплоты. Производство таких холодильных машин, которое было освоено в г.Мелитополе (Украина) в настоящее время закрыто. Из серии

теплохолодильных машин типа ТХУ, ТХУ-14 с холодопроизводительностью 16 кВт вырабатывает

21 кВт теплоты, которая позволяет получать теплую воду на трех температурных

уровнях с разным расходом воды.

Принципиальная схема такой машины

представлена на рисунке 5.

Рисунок 5 - Схема

работы холодильной машины с рекуперацией теплоты свежевыдоенного молока и

перегретых паров хладагента: 1- компрессор; 2 - рекуператор; 3 - конденсатор; 4

- ТРВ; 5 - испаритель.

Другим направлением снижения электрозатрат

на обработку молока является использование для этих целей энергии естественного

холода в зимние месяцы года. В Ставропольском ГАУ разработан опытный образец и

испытан на молочной ферме СПК «Московский» Изобильненского района аккумулятор

естественного холода емкостного типа с теплообменником (рис.6). Отличительной

особенностью данной конструкции аккумулятора является подогрев технологической

воды солнечной энергией в летние месяцы

года.

|

|

|

Рисунок 6 –

Аккумулятор естественного холода с теплообменником |

Выполненные технико-экономические расчеты на основании

производственных испытаний показали, что

использование в доильно-молочной линии аккумулятора естественного холода

в зимний период года позволяет на 15…20% снизить энергозатраты на охлаждение

молока.

В фермерских и личных подсобных хозяйствах

молоко получают в основном на стационарных доильных установках со сбором в доильные вёдра при отмечаемой его высокой

бактериальной загрязнённости молока.

В связи с этим возникает необходимость не

только немедленной фильтрации и охлаждения молока после доения, но и его

тепловой обработки до вывоза непосредственно потребителю. Однако тепловые

методы обработки молока отличаются высокой энергоемкостью. Одним из перспективных

направлений снижения энергозатрат на процесс пастеризации молока является использование гидродинамических

нагревателей. Поэтому в настоящее время во всем мире ведутся активные

исследования по изучению процесса работы и параметров гидродинамических

нагревателей, возможностей применения их в различных технологических схемах

сельскохозяйственного производства [4, 5].

Принципиальная схема пастеризационной

установки с гидродинамическим (ГД) нагревателем молока представлена на рисунке 7. Установка содержит гидродинамический

нагреватель 1, выдерживатель молока 4, пластинчатый теплообменник 9 и насосы 7

и 12 для подачи молока и холодной воды.

![]()

Рисунок

7– Схема гидродинамической пастеризационной установки:

1 – ГД нагреватель; 2, 3, 5 – краны; 4 –

выдерживатель, 6 – приёмный бак; 7, 12 – насосы; 8 – автоматический

клапан; 9 – регенератор; 10 – охладитель; 11 –

бак для воды; 13 – бак сбора пастеризованного молока

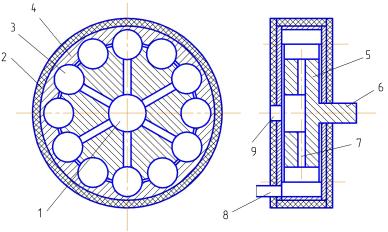

Главным элементом этой установки является

гидродинамический нагреватель схема которого показана на рисунке 8.

Рисунок 8 – Схема ГД нагревателя молока:

1 – расточка ротора; 2 – утепление; 3 –

ячейка; 4 – корпус; 5 – ротор; 6 – вал; 7 радиальный канал; 8, 9

– отверстия ввода и вывода молока

Предварительные данные технико-экономических расчетов показывают, что

внедрение описанных разработок в личных подсобных и фермерских хозяйствах,

занимающихся производством молока,

позволит в совокупности снизить энергозатраты на тонну продукции в

среднем на 22….27% при одновременном сохранении качественных показателей,

регламентируемых в настоящее время ГОСТом Р 52054-2003 «Молоко натуральное коровье-сырье» [6].

Литература:

1. Сборник материалов Ставропольского краевого

комитета госстатистики «Об итогах учета скота, производстве продукции

животноводства и расходе кормов 2011г».

2.

А1 45226 U1 RU А01F 29/00.

Малогабаритный измельчитель кормов / Грицай Д.И., Ангилеев О.Г.,

(Ставропольский государственный аграрный университет). - № 200413104/22; Заявл.

13.10.2004 // Изобретения. Полезные модели. – 2005. – №13, с. 127.

3. Грицай Д.И. Разработка технологии и средств механизации приготовления зерностержневой кормосмеси (ЗСКС) в крестьянских (фермерских) хозяйствах: Дис… канд. техн. наук. – Владикавказ, 2007. – 152с.

4. Ашуралиев Э.С. Обоснование параметров и повышение

эффективности функционирования гидродинамического нагревателя жидкости

сельскохозяйственного назначения: Дис… канд. техн. наук. – Ростов н/Д, 2002. –

164с.

5. Краснов И.Н. Механизация производства, первичной

обработки и переработки молока/ И.Н. Краснов, А.Ю. Краснова, В.М. Филин, Д.В.

Филин. - Ростов н/Д: ТЕРРА ПРИНТ,

2009. – 388с.

6. ГОСТ

Р 52054-2003. Молоко натуральное коровье – сырье. Технические условия. –

Введен 2004-01-01. – Изд. офиц. – М. :

Изд-во стандартов, 2003. – 6с.