Яицкая Н.В., Королькова

Н.В.

Филиал СПбГУЭФ в г. Великом Новгороде, Россия

Аудит системы

менеджмента качества

При

рассмотрении системы менеджмента качества как части общей системы менеджмента

деревообрабатывающего предприятия появляется понимание того факта, что,

поскольку качество конечной продукции определяется качеством процессов,

менеджмент качества в рамках системы менеджмента качества должен сводиться к

руководству сетью процессов, обеспечивающих качество пилопродукции. Необходимо

отметить, что к настоящему времени в этом вопросе отсутствуют теоретические

исследования принципов построения и формализации процессов системы менеджмента

качества деревообрабатывающих предприятий, учитывающих их особенности и специфику.

Целью

диагностического аудита является определение существующей на предприятии

ситуации в области менеджмента качества на основе анализа документации и данных

мониторинга, выявление проблемы в управлении качеством и предварительно формулировка

целей и задач для разработки вновь создаваемой системы менеджмента качества.

Анализ

соответствия ООО «Тихвинский ДОК» требованиям национального стандарта ГОСТ Р

ИСО 9001:2008 «Системы менеджмента качества. Требования» (утвержденного

Приказом Ростехрегулирования от 18.12.2008 N 471-ст). В качестве экспертов были

выбраны специалисты, работавшие на ООО «Тихвинский ДОК». При оценке

использовалась шкала от 0 до 10 баллов. Соответствие требованиям каждого пункта

оценивалось средним баллом, выставленным экспертами. Было принято, что область

значений среднего балла, от 0 до 1 – «неудовлетворительно», от 1 до 5

–«удовлетворительно», от 5 до 9 - «хорошо», от 9 до 10 – «отлично». Результаты

оценки существующей системы качества ООО «Тихвинский ДОК» экспертным методом на

соответствие требованиям ГОСТ Р ИСО 9001:2008 представлены в таблице 1

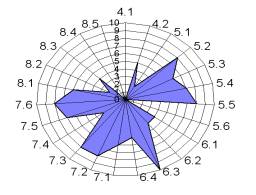

Рисунок 1 Результаты оценки существующей системы качества

Таблица 1 Результаты оценки существующей системы качества

ООО «Тихвинский ДОК» экспертным методом на соответствие требованиям

ГОСТ Р ИСО 9001-2008

|

Разделы ИСО |

Содержание |

оценка |

Средняя оценка по разделу |

|

СМК |

общие требования к СМК |

0 |

2,5 |

|

требования к документации |

5 |

||

|

ответственность руководства |

обязательства руководства |

2 |

5,2 |

|

ориентация на потребителя |

8 |

||

|

политика в области качества |

6 |

||

|

планирование |

7 |

||

|

ответственность, полномочия |

8 |

||

|

анализ со стороны руководства |

0 |

5,5 |

|

|

менеджмент ресурсов |

обеспеченность ресурсами |

4 |

|

|

человеческие ресурсы |

4 |

||

|

инфраструктура |

10 |

||

|

производственная среда |

5 |

||

|

процессы жизненного цикла

продукции |

планирование процессов

жизненного цикла продукции |

6 |

6,7 |

|

процессы, связанные с

потребителем |

8 |

||

|

проектирование и разработка |

8 |

||

|

закупки |

3 |

||

|

производство и обслуживание |

7 |

||

|

управление оборудование для

мониторинга и измерений |

8 |

||

|

измерение, анализ, улучшение |

общие положения по изменению, анализу, улучшению |

6 |

2,6 |

|

мониторинг и измерение |

2 |

||

|

управление несоответствующей

продукцией |

4 |

||

|

анализ данных |

0 |

||

|

улучшение |

1 |

Описывая

существующую систему качества на предприятии можно сделать вывод о том, что она

не проходила сертификацию в соответствии со стандартами ИСО.

На

предприятии не разработан внутренний стратегический документ, декларирующий

намерения предприятия соответствовать стандартам качества.

Специально

выделенная служба, контролирующая соответствие выпускаемой продукции ГОСТу, на

предприятии отсутствует. Ее функции выполняют отдельные сотрудники.

Меры, направленные на повышение

качества продукции, при отсутствии системы менеджмента качества, отражают в

разрабатываемых ежегодно организационно – технических и экономических

мероприятий, проекты производства работ, технологических картах и других

документах. Планирование и разработка методов обеспечения качества включает:

планирование уровня качества изделия, которое производится заказчиком,

менеджером по продажам и начальником цеха; планирование контроля качества,

осуществляемое мастером цеха. Сбор информации о качестве, определение затрат на

обеспечение качества, обработка информации и анализ данных о качестве из сферы

производства и эксплуатации на предприятии не проводятся.

Контроль

качества включает: входной контроль качества сырья, основных и вспомогательных

материалов, комплектующих изделий, инструментов, поступающих на склады

предприятия, осуществляемый начальником цеха и рабочими; производственный

пооперационный контроль за соблюдением установленного технологического режима,

а иногда и межоперационную приемку продукции, выполняемый станочниками;

систематический контроль за состоянием оборудования, станков, режущего

инструмента, осуществляемый мастером цеха; состояние измерительного

инструментов, контрольно-измерительных приборов (штангель-циркули, линейки-рулетки),

контролируемое рабочими; контроль моделей и опытных образцов, осуществляемый

мастером цеха; контроль готовой продукции, осуществляемый мастером цеха.

Согласно таблице 2, развитие системы качества соответствует первому уровню, при

котором систематический подход к проблемам отсутствует, нет результатов,

результаты слабые или непредсказуемые.

Таблица 2 Уровни развития системы

качества по ГОСТ Р 9004-2009

|

Уровни развития |

Характеристика уровня |

Пояснить |

|

1 |

Нет формализованного подхода |

Систематический подход к

проблемам отсутствует, нет результатов, результаты слабые или непредсказуемые |

|

2 |

Подход, основанный на реакции на

проблему |

Систематический подход,

основанный на возникшей проблеме или коррекции; наличие минимальных данных о

результатах улучшения |

|

3 |

Устоявшийся формализованный подход |

Систематический процессный

подход, систематические улучшения на ранней стадии; наличие данных о

соответствии целям и существовании тенденций улучшения |

|

4 |

Акцент на постоянное улучшение |

Применение процесса улучшения;

хорошие результаты и устойчивые тенденции улучшения |

|

5 |

Лучшие показатели в классе

деятельности |

Значительно интегрированный

процесс улучшения; лучшие в классе результаты в сравнении с

продемонстрированными достижениями |

Оценка

документации по управлению качеством на ООО «Тихвинский ДОК» позволяют сделать

вывод о том, что никакой системы качества с позиции современных представлений о

качестве на предприятии нет. Есть четко отлаженный механизм контроля соответствия

или несоответствия определенному ГОСТу, договору или спецификации. На

предприятии ведется контроль качества, который включает регистрацию данных

выходного контроля исходного сырья, регистрацию данных контроля готовых изделий

и регистрацию данных промежуточного контроля. За ним следует стадия

статистического учета производства и технологии: регистрация данных контроля

процесса; повседневная информация о применяемых операциях, регистрация данных

контроля оборудования. Выявлением требований рынка занимается менеджер по

продажам, который действует разобщенно с начальником производства, и мастерами

производства, что обуславливает разобщение и ослабление петли качества.

Достоинства управления качеством на ООО

«Тихвинский ДОК» – отлаженный механизм контроля продукции. Недостатки -

отсутствие сертификации, эффективного рычага мотивации работников, отсутствие

четкой системы управления качеством с опорой на мировой опыт,

незадействованность, разобщенность петли качества, отсутствие полной калькуляции

затрат на качество.

Перечисленные выше виды контроля

позволяют обнаружить отклонения от требований ГОСТ, однако без соответствующей

статистической обработки полученных данных нельзя отметить и предупредить

нарушения в изготовлении изделий. Одним из наиболее важных составляющих

элементов системы управления производственными процессами является

статистический контроль. Методы статистического контроля предусматривают определение

нежелательных отклонений характеристик производственного процесса и их

своевременную корректировку задолго до выпуска любого дефектного изделия.

Как видно

из рисунка 1, реализация требований раздела 4 – «Система менеджмента качества»,

а именно «Требования к документации», в основном, имеют оценку «удовлетворительно»,

так как на предприятии отсутствуют: руководство по качеству, документированные

процедуры; слабо осуществляется управление записями.

Оценка

раздела 5 «Ответственность руководства», находится в диапазоне от 0 до 8

баллов. Наибольшее значение имеет подпункт 5.2 «Ориентация на потребителя» и

5.5 «Ответственность полномочия и взаимодействия», но полностью отсутствуют

политика в области качества и планирование в области качества.

Раздел

6 «Менеджмент ресурсов» оценивается экспертами достаточно хорошо (от 5 до 8,5),

что обусловлено достаточно развитой инфраструктурой.

Процессы

жизненного цикла продукции (раздел 7) также имеют достаточно неплохие оценки в

диапазоне 3..8. Следует улучшить: процессы идентификации и прослеживаемости,

процесс управления персоналом.

«Измерение

анализ и улучшение» (раздел 8) требует существенной доработки: внедрение процедур

внутренних аудитов, обратной связи с потребителями, мониторинг и улучшение

процессов, анализ данных, улучшение, внедрение статистических методов.

Таким

образом, тщательная разработка и внедрение системы менеджмента качества –

наиболее эффективная мера обеспечения качества пилопродукции. При этом должны

быть наиболее полно увязаны все составляющие, от которых, так или иначе,

зависит достижение требуемого качества.

Литература:

|

1 |

Федеральный Закон «Об обеспечении единства изменений» от 26 июня 2008 г. №102-ФЗ //Российская газета от 2 июля 2008 г. №140 |

|

2 |

Федеральный закон «О лицензировании отдельных видов деятельности» от 8 августа 2001 г. №128-ФЗ (с изменениями от 27.07.2010 г.) //Российская газета от 10 августа 2001 г. №153 |

|

3 |

Федеральный закон «О техническом регулировании» от 27 декабря 2002 г. №184-ФЗ. (с изменениями от 30.12.2009 г.) //Российская газета от 31 декабря 2002 г. №245 |

|

4 |

ГОСТ «Детали профильные из древесины и древесных материалов для строительства. Технические условия» №8242-88 (утв. Постановлением Госстроя СССР от 15.08.1988 N 163). - М.: Издательство стандартов, 1997 г. |

|

5 |

ГОСТ «Пиломатериалы хвойных пород. Технические условия» от 01.01.1988 г. №8486-86 |

|

6 |

ГОСТ «Производство лесопильное. Термины и определения» от 01.01.89 №18288-87 (СТ СЭВ 1261– 78) // Издательство стандартов. 1987 г. -14 с. |

|

7 |

ГОСТ «Управление качеством продукции. Основные понятия. Термины и определения» (введен в действие Постановлением Госстандарта СССР от 26.01.1979 N 244) от 16.01.1985 г. №15467-79 (СТ СЭВ 3519-81)//М.: Издательство стандартов, 1981 г. |

|

8 |

ГОСТ Р ИСО 9001:2008. Системы менеджмента качества. Требования" (утв. Приказом Ростехрегулирования от 18.12.2008 N 471-ст). - М.: Стандартинформ, 2008 г. |

|

9 |

Горбашко Е.А., Дюкло Н-Л., Соболевская-Малышева А.В. Концепция сбалансированной системы показателей и управление качеством: на пути к интеграции //Стандарты и качество, 2009 – №5 – С.56-61 |

|

10 |

Горбунов А.В. Система менеджмента качества – это инструмент, а не волшебная палочка //Менеджмент сегодня. – 2009. – №1. – С.28-37 |

|

11 |

Жулинский С.Ф., Сорокин М.А., Чубаров А.М. Электронный документооборот: достоинства и недостатки (Требования стандартов ЕСКД версии 2006 года к разработке и обращению документов в электронной форме) //Стандарты и качество, 2009 – №7 – С.48-51 |

|

12 |

Луис Р. Система канбан. Практические советы по разработке в условиях вашей компании /Пер. с англ. Е.В. Журиной. Под. Науч. ред. Э.А. Башкардина. – М.: РИА «Стандарты и качество», 2008. – 216 с |

|

13 |

Максимов Ю.Н. Многофакторная модель стоимости для учёта качества //Стандарты и качество, 2009 – №11 – С.44-45 |

|

14 |

Нейман В.Б. Техническое регулирование и стратегия обеспечения товарной и промышленной безопасности в России //Стандарты и качество, 2009 – №8 – С.36-39 |

|

15 |

Самойлов Ю.Н. Программа «20 ключей» - непрерывный бенчмаркинг //Стандарты и качество, 2009 – №6 – С.66-71 |

|

16 |

Семериков В.Н., Семериков Н.В. Документы в области стандартизации и интеллектуальная собственность //Стандарты и качество, 2009 – №3 – С.50-56 |

|

17 |

Тавер Е.И. Цена качества //Стандарты и качество, 2009 – №4 – С.62-66 |

|

18 |

Терновская Н. России – новое качество //Стандарты и качество. – 2009. – №1. – С.20-22 |