УДК 55.22

д.т.н., проф. И.Н.

Кравченко, к.т.н., доц. Е.М. Зубрилина, О.Я. Москаль, А.А. Клименко

Военно-технический

университет, Россия

Регулирование остаточных напряжений

в системе покрытие-основа

путем наведения термоупругих

напряжений

Аннотация.

Расчет

остаточных напряжений становится особенно важным при оценке корреляции между

уровнем остаточных напряжений в покрытии и величиной прочности сцепления

покрытия с основой. В статье дана оценка влияния температурных условий на

величину остаточных напряжений и прочность сцепления покрытий в процессе

напыления и наложения термоупругих напряжений в покрытии после напыления.

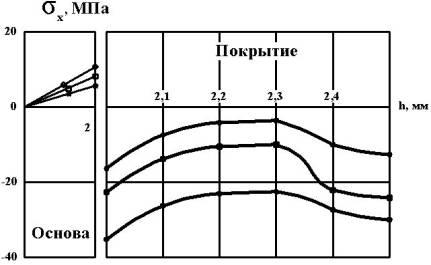

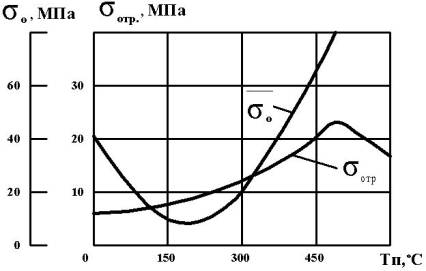

Для оценки влияния охлаждения на остаточные

напряжения проведен численный расчет при граничных условиях, учитывающих

различную интенсивность охлаждения. На рисунке 1 показано распределение

остаточных напряжений в покрытии из NiCr на стали при напылении

без охлаждения со сдувом плазменной струи и при охлаждении подложки водой,

имеющей температуру окружающей среды ![]() = 300 К. Анализ

рисунка показывает, что применение охлаждения приводит к снижению уровня

остаточных напряжений как на границе покрытия с основой, так и в самом

покрытии.

= 300 К. Анализ

рисунка показывает, что применение охлаждения приводит к снижению уровня

остаточных напряжений как на границе покрытия с основой, так и в самом

покрытии.

Нанесение

покрытия на данную точку напыляемой поверхности представляет собой циклический

процесс многократного нанесения слоев, получаемых за один проход плазмотрона,

сопровождающихся тепловым воздействием на систему покрытие-основа. Подложка без

соответствующего охлаждения может нагреваться до 100…300оС, а

перепад температуры в покрытии и основе до и во время пика нагрева может

достигать несколько сотен градусов. При последующем охлаждении это приводит к

возникновению термических напряжений на границе покрытия и основы из-за разницы

в величинах КТР. Величина этих напряжений может превысить предел прочности

сцепления покрытия, что приведет к отслоению покрытия. Поэтому интенсивным

охлаждением стремятся не допустить чрезмерного нагрева системы покрытие-основа

[1].

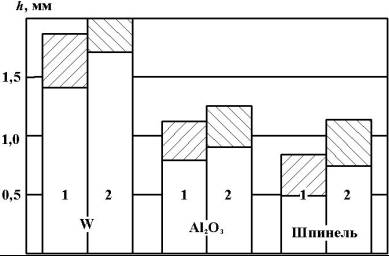

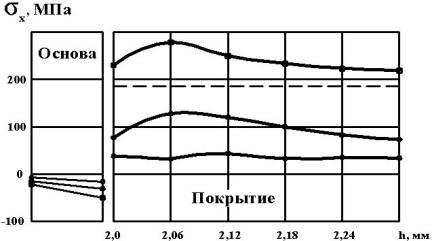

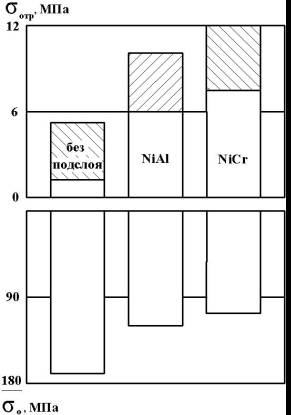

На рисунке 2 представлены результаты

экспериментальных исследований по нанесению

вольфрама и керамики на стальные и алюминиевые подложки до отслоения

покрытия с охлаждением и без охлаждения подложки. Напыление производили на

образцы размером 25×30×2 мм.

Рисунок 1 – Распределение остаточных напряжений в покрытии NiCr на стали:

○ – без охлаждения; □ –

сдув струи; * – сдув струи и охлаждение водой

Анализ полученных результатов показывает, что во

всех сочетаниях материалов покрытия и основы использование охлаждения подложки

приводит к повышению прочности сцепления покрытий с основой и возможности

наращивания покрытий до отслаивания на 20…30% более толстых, чем без

охлаждения.

Рисунок 2 – Максимальная толщина покрытия до отслаивания с охлаждением подложки (2) и без (1) при напылении на стальные и алюминиевые подложки

Снижение уровня остаточных напряжений на границе

покрытия с основой при предварительном нагреве подложки объясняется тем, что

при напылении, например, керамики на сталь в частицах формируются растягивающие

напряжения, если подложка холодная [2, 3]. При нагреве подложки растягивающие

напряжения уменьшаются и могут перейти в сжимающие. Таким образом, между

температурой напыляемых частиц и подогревом подложки существует оптимальное

соотношение, которое следует учитывать при напылении покрытий повышенной

прочности.

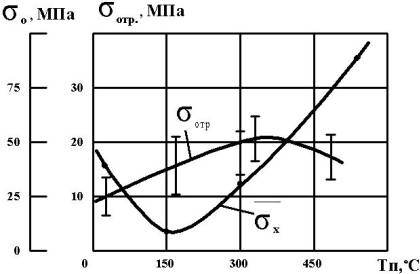

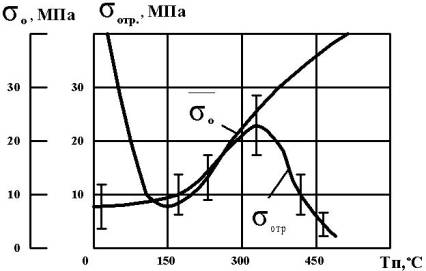

На рисунках 3 и 4 представлены экспериментальные

данные прочности сцепления с основой и численные значения остаточных напряжений

в зависимости от температуры предварительного нагрева подложки. В качестве

параметра, характеризующего уровень остаточных напряжений, в численных расчетах

принято среднее значение по модулю напряжений в покрытии. Результаты анализа

проведенных расчетов остаточных напряжений показывают, что в общем случае

предварительный нагрев подложки ведет к повышению уровня остаточных напряжений

в покрытии.

Рисунок 3 – Зависимость остаточных напряжений, рассчитанных численно, и

экспериментальных значений прочности сцепления покрытия из вольфрама на

алюминиевой основе от температуры подогрева подложки

Однако, если КЛР основы намного больше КЛР

покрытия, как, например, при напылении керамики на металл или W

и Mo

на алюминий, невысокий подогрев подложки в пределах 100…150°С обеспечивает

минимум остаточных напряжений на границе покрытия с основой. В этом случае

оптимальная температура, обеспечивающая максимум прочности сцепления покрытия с

основой, в два раза больше, как это показано на рисунке 4.

Повышение температуры предварительного нагрева

подложки способствует улучшению условий образования адгезионной связи покрытия

с основой. Однако рост остаточных напряжений ограничивает ее величину.

Использование предварительного нагрева подложки позволяет повысить прочность

покрытий из материала ПГ-19М-01 на стали и латуни, а также вольфрама на

алюминии в 1,5…2 раза по сравнению с прочностью сцепления покрытий, напыленных

без предварительного нагрева основы.

а) б)

Рисунок 4 – Зависимость остаточных напряжений, рассчитанных численно, и

экспериментальных значений прочности сцепления покрытия из ПГ-19М-01 с основой от температуры подогрева подложки: а) стальная основа; б)

основа латунь

Одним из способов снижения остаточных напряжений

в покрытиях является термическая обработка, при которой осуществляется нагрев

деталей с покрытиями до температуры, величина которой не превышает температуры

плавления материала детали с последующей выдержкой в таком состоянии в течение

определенного интервала времени [4, 5]. В большинстве случаев термообработка

проводится при высоких температурах и длительное время. В данном разделе предложен

способ, не требующий высоких температур и длительного времени выдержки.

Остаточные напряжения наиболее опасны на границе

раздела покрытия и основы и по величине не могут превосходить наименьшего из

пределов текучести основы и покрытия. Согласно термомеханическому способу

уменьшения остаточных напряжений [6], на эти напряжения можно наложить упругие

температурные напряжения, которые при взаимодействии с имеющимися в покрытии и

основе остаточными напряжениями приводят к пластической деформации. Наведение

термоупругих напряжений возможно путем нагрева системы покрытие-основа [7]. При

этом нагрев необходимо проводить до температуры, при которой из-за разницы в

коэффициентах линейного расширения в пограничных слоях между покрытием и

основой возрастающие внутренние напряжения могут превысить предел текучести

основы или покрытия. Тогда в материале, где внутренние напряжения превышают

предел текучести, произойдут пластические деформации. После снятия поля

температурных напряжений образуется новое поле остаточных напряжений с меньшим

уровнем на границе покрытия и основы (рисунок 5).

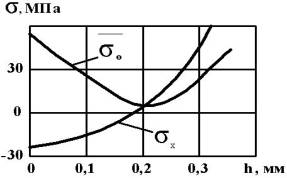

Рисунок 5 – Наложение

термоупругих напряжений при напылении W на Al:

○ – исходное

состояние остаточных напряжений; □ – температурные напряжения;

* – конечное состояние остаточных напряжений

Положительный эффект снижения уровня остаточных

напряжений возможен при наложении термоупругих напряжений (ТН), если при

нагреве остаточные напряжения возрастают и превышают предел текучести. Если при

нагреве происходит разгрузка остаточных напряжений, то наложение термоупругих

напряжений приведет к повышению остаточных напряжений.

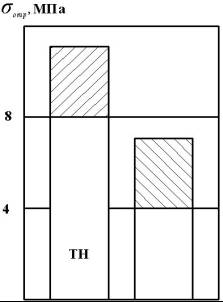

На рисунке 6 показано влияние циклического

нагрева до 300°С покрытия Аl2O3 и стальной основы на

прочность сцепления. Из рисунка видно, что наложение одного цикла термоупругих

напряжений привело к повышению прочности керамического покрытия на стальной

подложке в 1,4…1,8 раза.

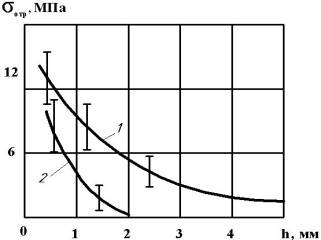

Учитывая снижение остаточных напряжений в

покрытии при наложении термоупругих напряжений, нами проведено напыление

покрытия повышенной толщины из вольфрама на алюминиевую подложку (рисунок 7).

Рисунок 6 – Влияние наложения термоупругих напряжений (TH) в стальной подложке на прочность сцепления покрытия Al2O3

Рисунок 7 – Зависимость прочности сцепления покрытия из вольфрама на алюминии от

толщины покрытия: 1 – при наложении термоупругих напряжений;

2 – без наложения термоупругих напряжений

Процесс плазменного напыления покрытия был

разбит на этапы, в течение первого из которых наносился слой толщиной ![]() = 0,4…0,5 мм по

обычной технологии с охлаждением подложки. Проведение следующих этапов

сопровождалось контролем температуры подложки алюмелевой термопарой.

= 0,4…0,5 мм по

обычной технологии с охлаждением подложки. Проведение следующих этапов

сопровождалось контролем температуры подложки алюмелевой термопарой.

При достижении температуры 300°С напыление

прекращалось и подложка с покрытием охлаждалась в ванне с водой до температуры

окружающей среды. Затем процесс наращивания слоев покрытия повторялся. Таким способом

удается напылить вольфрам на алюминии практически неограниченней толщины, в то

время как при обычном способе напыления с интенсивным охлаждением подложки

гарантированного покрытия получить толщиной ![]() > 1,5 мм не

удавалось (см. рис. 3). Наложение подслоя с промежуточными значениями

теплофизических характеристик по отношению к характеристикам материалов

покрытия и основы приводит к снижению уровня остаточных напряжений в покрытии и

соответственно к повышению прочности сцепления покрытия с основой, как это

видно из рисунка 8.

> 1,5 мм не

удавалось (см. рис. 3). Наложение подслоя с промежуточными значениями

теплофизических характеристик по отношению к характеристикам материалов

покрытия и основы приводит к снижению уровня остаточных напряжений в покрытии и

соответственно к повышению прочности сцепления покрытия с основой, как это

видно из рисунка 8.

Рисунок 8 – Влияние материала подслоя толщиной 0,1 мм на прочность сцепления

покрытий из Al2O3 на алюминии

Однако в ряде случаев такого соответствия не

наблюдается из-за влияния на прочность сцепления химического, диффузионного и

других видов взаимодействия материалов покрытия и основы, в результате которого

связи покрытия с основой или усиливаются или ослабляются. При напылении подслоя

наблюдается оптимальная его толщина, при которой уровень остаточных напряжений в

покрытии минимален (рисунок 9).

Рисунок 9 – Влияние толщины подслоя из NiCr на уровень остаточных

напряжений в покрытии Al2O3 на стали

Результаты анализа влияния различных параметров

процесса напыления на остаточные напряжения и прочность сцепления покрытий

показывают, что разработанная модель напряженно-деформированного состояния

системы покрытие-основа позволяет определить оптимальные значения таких

параметров, как интенсивность охлаждения подложки ![]() , толщина подслоя

, толщина подслоя ![]() , температура нагрева напыленного покрытия

, температура нагрева напыленного покрытия ![]() при наложении

термоупругих напряжений, при которых снижение остаточных напряжений

сопровождается повышением прочности сцепления.

при наложении

термоупругих напряжений, при которых снижение остаточных напряжений

сопровождается повышением прочности сцепления.

Выводы:

1. Применение интенсивного охлаждения напыляемой

поверхности водой путем ее

разбрызгивания способствует повышению прочности покрытий по сравнению с

охлаждением струей сжатого воздуха на 20…30% за счет перераспределения

остаточных напряжений (уменьшением их на границе покрытия с основой и

увеличением в поверхностных слоях). Предварительный нагрев стальной основы до

температуры 320°С превышает прочность сцепления

покрытия ПГ-19М-01 в 1,5…2 раза. Наложение термоупругих напряжений на систему

покрытие-основа путем нагрева позволило получить покрытия из W на алюминиевом

сплаве без подслоя

практически неограниченной толщины.

2. Установлено, что снижение уровня остаточных

напряжений при их регулировании однозначно соответствует повышению прочности

сцепления покрытия лишь при постоянстве среднемассовой температуры частиц в

процессе напыления. При этом режимы напыления (ток, расход и состав

плазмообразующего газа) определяются из условия обеспечения среднемассовой

температуры частиц, соответствующей максимуму прочности сцепления или заданной

пористости. Регулирование остаточными напряжениями в системе покрытие-основа

возможно управлением расхода наносимого материала, скоростью перемещения

плазмотрона, а также предварительным нагревом подложки и ее охлаждением.

Список использованных источников:

1. Marayama Yuzo, Takeuchi Hiroaki, Mitsuda Shoichi,

Ueda Shigetomo. Kindzoky hemen

gidzyuzy // J. Metal

Finish Soc. Jap.

– 1987. – №1. – P.

576 – 581.

2.

Газотермическое

напыление / кол. авторов; под общей ред. Л.Х. Балдаева. – М.: Маркет ДС, 2007. – 344 с.

3. Кулик

А.Я. Остаточные

напряжения в оксидных плазменных покрытиях / А.Я. Кулик, Е.А. Шаронов, А.Ю.

Мезерницкий // Теория и практика газотермического нанесения покрытий. – Рига:

Зинатне, 1980. – Том 2. – С. 12 – 16.

4.

Глинский М.А.

Разработка САЕ-системы проектирования технологических процессов упрочнения и

восстановления деталей машин с использованием плазменных методов / М.А.

Глинский, А.Ф. Пузряков, И.Н.

Кравченко // Технология машиностроения. – 2012. – № 2. – С. 55 – 59.

5. Bertram W., Schemmer M. Haftfestigkeit von Metallschichten auf

Stahlen bei statischer und wechseinder Beanspruchung // Z. Werkstofftechn. –

1985. – №1. – P. 1 – 12.

6. Антонов

А.А.

Регулирование остаточных сварочных напряжений путем наведения термоупругих

напряжений / А.А. Антонов // Физика и химия обработки материалов. – 1991. – №

1. – С. 121 – 124.

7. Кравченко

И.Н.

Методика обоснования процесса перераспределения остаточных напряжений в

наплавленных покрытиях путем их нагрева и охлаждения / И.Н. Кравченко, Е.В.

Панкратова, А.В. Шиян // Механизация строительства. – 2011. – № 10. – С. 13 –

16.