Физика /2.

д.т.н., проф. Родионов И.В., асп. Ромахин А.Н., к.т.н., доц.

Фомин А.А., к.т.н., доц. Пошивалова Е.Ю.

Саратовский государственный технический

университет имени Гагарина Ю.А., Россия

Определение толщины тонкопленочных газотермических металлооксидных покрытий

на стали 12Х18Н9Т методом истирания поверхности

Статья

подготовлена при поддержке Гранта РФФИ «а» №

13-03-00248

Исследование и

разработка металлооксидных покрытий с новыми свойствами и эксплуатационными

качествами позволяет постоянно расширять спектр областей применения нержавеющих сталей, в частности стали 12Х18Н9Т,

в биомедицинской технике, машино- и приборостроении, судостроении и многих

других отраслях промышленности.

Путем

формирования на хромоникелевой стали 12Х18Н9Т керамических покрытий на основе

металлооксидных соединений, возможно

придавать поверхности изделий высокий уровень биологической совместимости,

прочностных характеристик, коррозионной стойкости,

сорбционной активности и т.п. за счет применения процессов оксидирования поверхности [1-4].

Наиболее простым технологическим способом получения

металлооксидных керамических покрытий пленочного типа является термическое оксидирование стальных изделий в

воздушной атмосфере – воздушно-термическое оксидирование. Данный способ основан

на образовании покрытия путем физико-химического взаимодействия металлической

матрицы с кислородом воздуха при определенной температуре, в результате чего на

поверхности возникают собственные металлооксидные соединения, обусловливающие

нестехиометрический фазовый состав получаемого покрытия, состоящего, как

правило, из сложной смеси оксидов металлов.

Воздушно-термическое оксидирование металлоизделий

осуществляется в нагревательных устройствах, представляющих электропечи

сопротивления со свободным доступом воздуха в рабочий объем печи, или

устройства индукционного нагрева [5-7]. Образование покрытия происходит за счет

взаимодействия металлической основы с кислородом воздуха при определенной

температуре в печи. В результате такого реакционного взаимодействия на

обрабатываемой поверхности формируются металлооксидные соединения, которые

придают ей комплекс повышенных физико-химических и механических свойств

отличных от свойств основного металла. Происходит термоупрочнение

модифицированных поверхностных слоев изделия при сохранении химического состава

и свойств основной металлической матрицы. За счет термохимических процессов

фазообразования осуществляется формирование на поверхности

воздушно-термического металлооксидного покрытия без использования дополнительных

материалов для получения покрытия.

Целью работы являлось исследование толщины

пленочных металлооксидных покрытий, получаемых на поверхности стали 12Х18Н9Т воздушно-термическим оксидированием.

Методика

экспериментальных исследований и обсуждение результатов

Воздушно-термическое

оксидирование плоских стальных (12Х18Н9Т)

образцов осуществлялось в экспериментальной трубчатой электропечи сопротивления

в виде кварцевой трубки диаметром 40 мм с нихромовым спиральным нагревательным

элементом и специальной асбестовой теплоизоляцией. Значения напряжения на

нихромовом нагревателе задавались с помощью лабораторного автотрансформатора и

соответствовали определенным значениям температуры воздушной окислительной

атмосферы в рабочей зоне печи. Режим оксидирования предусматривал нагрев

образцов в печи до температуры 250, 300, 350

и 4000С с выдержкой 0,5, 1,0 и 1,5 ч при каждой температуре.

Перед оксидированием поверхность

пластинчатых образцов подвергалась предварительной абразивно-струйной обработке

частицами корундового порошка Al2O3 дисперсностью

150 мкм при давлении воздушно-абразивной струи 0,67 МПа в течение 30 сек с

целью создания исходной структурной и энергетической неоднородности для

получения микро- и наноструктурированных оксидных покрытий. После

абразивно-струйной обработки стальные образцы проходили ультразвуковую очистку

в спиртовом моющем растворе при частоте УЗ-колебаний 22 кГц в течение 3 мин для

удаления имеющихся жировых загрязнений (пленок), ухудшающих реакционную

способность металлической поверхности при оксидировании и взаимосвязь

создаваемых оксидных слоев с основным металлом.

Для анализа толщины пленочных термооксидных покрытий

использовался прибор Calotest

(Швейцария), позволяющий определять толщину PVD, CVD

и других видов покрытий от 0,1 мкм до 50 мкм методом формирования на

поверхности образца сферической выемки (рис. 1).

Метод формирования сферической

выемки основан на истирании локального участка покрытия вращающимся на

специальной оснастке твердосплавным металлическим либо алмазным шариком, имеющим

в зависимости от площади поверхности образца различный диаметр (от 1 мм и

более). Частота вращения шарика выбирается с учетом материала исследуемого

покрытия, продолжительность вращения – определяется истиранием покрытия по всей

его толщине до момента контакта шарика с основным металлом.

В зависимости от материала покрытия и его

предполагаемой толщины частота вращения составляет от 10 об/мин (min) до 2990 об/мин (max), а время вращения – 600,

900, 1500 и 3000 сек.

В эксперименте при исследовании толщины полученных

оксидных слоев на стали 12Х18Н9Т применялся металлический шарик диаметром d=1 мм, частота его

вращения составляла 300 об/мин, время истирания покрытия по толщине равнялось τист=1500

сек.

Рис. 1. Внешний вид прибора Calotest для измерения

толщины различных видов покрытий

В итоге были получены оптико-микроскопические изображения экспериментальных

участков поверхности образцов со сферическими пятнами разрушений и определены

значения толщины покрытий, сформированных при различных режимах термического

оксидирования (рис. 2-5).

Результаты исследования толщины покрытий показали, что

в зависимости от повышения температуры и продолжительности воздушно-термической

обработки плоских стальных образцов толщина металлооксидов возрастает и

подчиняется нормальным условиям роста толщины оксидов при реакционном

химико-термическом взаимодействии металлов, входящих в состав сплава 12Х18Н9Т,

с кислородом воздуха (табл.).

Таблица

Результаты исследования толщины термооксидных

покрытий, полученных на нержавеющей стали 12Х18Н9Т при различной температуре и

продолжительности обработки

|

продолжительность\температура |

250 |

300 |

350 |

400 |

|

0,5 |

2,7 мкм |

3,7 мкм |

4,2 мкм |

4,3 мкм |

|

1,0 |

3,5 мкм |

4,3 мкм |

4,7 мкм |

4,8 мкм |

|

1,5 |

3,7 мкм |

4,8 мкм |

5,2 мкм |

5,6 мкм |

Рис. 2. Пятна разрушения покрытий,

полученные методом истирания поверхности металлическим шариком d=1 мм при определении толщины оксидных слоев на стали

12Х18Н9Т, сформированных при 2500С и различной продолжительности

оксидирования

Рис. 3.

Пятна разрушения покрытий, полученные методом истирания поверхности

металлическим шариком d=1 мм при определении толщины

оксидных слоев на стали 12Х18Н9Т, сформированных при 3000С и

различной продолжительности оксидирования

Рис. 4.

Пятна разрушения покрытий, полученные методом истирания поверхности

металлическим шариком d=1 мм при определении толщины

оксидных слоев на стали 12Х18Н9Т, сформированных при 3500С и

различной продолжительности оксидирования

Рис. 5.

Пятна разрушения покрытий, полученные методом истирания поверхности

металлическим шариком d=1 мм при определении толщины

оксидных слоев на стали 12Х18Н9Т, сформированных при 4000С и

различной продолжительности оксидирования

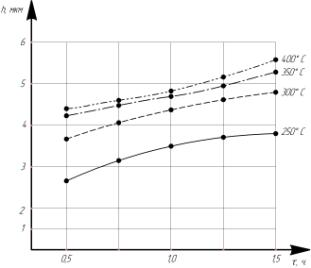

Построены

графические зависимости изменения толщины пленочных оксидных структур,

получаемых при различных технологических условиях воздушно-термической

обработки (рис. 6), и установлено, что выбранные режимы оксидирования позволяют

формировать тонкие поликристаллические слои, которые могут применяться на

стальных изделиях в качестве функциональных защитных, декоративных и

упрочняющих покрытий.

Рис. 6. Зависимость толщины h покрытий от режимов воздушно-термического оксидирования

Таким

образом, выполненные исследования показывают принципиальную возможность

получения тонкопленочных функциональных оксидных слоев при воздушно-термическом

оксидировании нержавеющей стали 12Х18Н9Т.

Литература

1. Rodionov I.V. Application of the Air-Thermal Oxidation Technology for Producing Biocompatible Oxide Coatings on Periosteal Osteofixation Devices from Stainless Steel // Inorganic Materials: Applied Research, 2013. Vol. 4, №2, рр. 119-126.

2. Родионов И.В. Коррозионные потенциалы

различных видов поверхностей стальных ортопедических остеофиксаторов в

физиологическом растворе // Коррозия: материалы, защита. №11, 2009. С. 6-10.

3. Родионов

И.В., Фомин А.А. Новые достижения в инженерии поверхности ортопедических

имплантационных конструкций // Наноинженерия. №10 (28), 2013. С. 36-41.

4. Родионов И.В., Ромахин А.Н. Термическое оксидирование как технология

упрочняющей обработки поверхности стали 12Х18Н9Т // Наукоемкие технологии в

машиностроении. №6 (24), 2013. С. 37-43.

5. Родионов И.В., Калганова С.Г.,

Фомин А.А., Ромахин А.Н. Электропечное технологическое оборудование для

газотермического оксидирования металлоизделий // Электрометаллургия. №8, 2013.

С. 3-8.

6. Штейнгауэр А.Б., Фомина М.А., Фомин А.А., Родионов

И.В. Конструкция устройства для обработки ТВЧ медицинских титановых изделий /

Materiały VIII Międzynarodowej naukowi-praktycznej konferencji

«Wykształcenie i nauka bez granic». Przemyśl, Polsкa: Sp. z o.o. «Nauka i studia». 2012. Vol. 33. S. 20-25.

7. Родионов И.В.,

Фомин А.А., Ромахин А.Н. Газотермическое оборудование для получения упрочняющих

оксидных покрытий на металлах и сплавах различного назначения // Упрочняющие

технологии и покрытия. №9 (105), 2013. С. 24-30.