Технические

науки/1. Металлургия

Д.т.н. Гузанов Б.Н.

Российский государственный

профессионально-педагогический университет, Россия

Д.т.н. Обабков Н.В.

УрФУ им. первого Президента России Б.Н.

Ельцина, Россия

К.т.н. Большакова М.Ю.

Российский государственный

профессионально-педагогический университет, Россия

Исследование структуры и свойств плазменных покрытий после

высокоскоростного лазерного оплавления

В последние годы для

защиты деталей высокотемпературного назначения довольно широко применяются

защитные покрытия, состав и технология нанесения которых определяется

предполагаемыми условиями эксплуатации. В частности, для деталей, работающих в

условиях эрозии и интенсивного изнашивания наиболее приемлемыми считаются

композиции, содержащие (Ni, Co, Cr, Al, B) как в чистом виде, так и в составе соединений,

наносимых на поверхность при газотермическом напылении [1]. Особое место среди этих технологий занимает плазменное напыление,

которое оказывается весьма эффективным для ряда ответственных деталей

газотурбостроения, позволяющее проводить индивидуальное или дополнительное

упрочнение отдельных участков поверхности ответственных деталей для придания им

особых служебных свойств.

В ряде работ показано,

что в условиях высокотемпературной эрозии хорошо зарекомендовали себя

композиции на основе системы Co – Cr – Al [2], а в узлах трения наиболее перспективными оказались

металлокерамические покрытия, получаемые на основе боридов переходных металлов

с пластифицирующей связкой типа СrВ2 + 40% (Сr

- Ni) [3]. С целью увеличения адгезии и снятия внутренних напряжений для этих

покрытий был рекомендован высокотемпературный отжиг при температуре 1100 °С в вакууме в течении 1 часа. Подобная обработка

сопровождается значительным изменением структуры покрытий, а в композициях на

основе диборида хрома, кроме того, происходит эвтектическое плавление в системе

Ni – Ni3B [4, 5]. В результате образующаяся жидкая фаза может заполнять различные несплошности

и способствовать снижению общей пористости плазменного покрытия, повышая его

служебные свойства. Однако, для оценки возможного применения подобных

плазменных покрытий в составе газотурбинных двигателей, необходимо учитывать

ряд обстоятельств.

Во-первых, повышение

качества напыляемых покрытий за счёт объемной термообработки изделия не всегда

приемлемо, так как высокотемпературный нагрев может привести к разупрочнению

большинства жаропрочных сплавов. По-видимому, данная технология подходит только

для аустенитных жаростойких сплавов, не имеющих интерметаллидного упрочнения.

Во-вторых, не все сплавы и возможные варианты составов напыляемых композиций

можно подвергнуть эвтектическому плавлению, обеспечивающему снижение общей

пористости. В результате даже при качественном проплавлении напыляемых частиц в

плазменной струе покрытие чаще всего сохраняет большое количество

микродефектов.

Такие дефекты, как

микропоры, часто образуются в различных участках по толщине покрытия за счет

присутствия в плазме непроплавившихся частиц напыляемого порошка. Частицы

сферической формы при ударе о поверхность не деформируются, а налипают и

создают между собой пустоты. Иногда дефекты в виде микротрещин возникают на

границе между напыляемыми слоями и обусловлены, вероятнее всего, теплофизикой

процесса [6]. Получаемые в процессе напыления пустоты и поры часто

заплавляются со всех сторон при повторных проходах плазменной горелки. Однако

такие дефекты могут существенно изменить кинетику высокотемпературного

повреждения в агрессивных средах, например в присутствии сернистых соединений,

когда фронт коррозии довольно быстро распространяется в глубь слоя. Соли легко

проникают к поверхности металла по порам, пустотам и микротрещинам и

стимулируют интенсивное разъедание покрытия с образованием легкоплавкой

эвтектики Ni – Ni3S. Продукты

коррозии в виде усов по тем же дефектам выходят на поверхность и, обладая

большим объемом, легко расклинивают и разрушают покрытие. В результате скорость

коррозии резко возрастает.

Резерв долговечности

следует искать не только в составе, но и в финишной обработке плазменных

покрытий. Как уже отмечалось, применяя диффузионный отжиг, в ряде случаев

удается за счет эвтектического плавления улучшить коррозионную стойкость

напыленных композиций, между тем потенциал разработанных систем реализуется

далеко не полностью. Это ограничивает область применения плазменных покрытий в

газотурбинных двигателях, особенно в проточной части, где велика вероятность присутствия

в продуктах сгорания агрессивных примесей.

Значительно повысить

работоспособность напыляемых композиций можно путем залечивания сквозной

пористости и по возможности устранения гетерогенности за счет регулируемого

оплавления наружной поверхности покрытия с использованием газового лазера

непрерывного действия. Такая обработка позволяет создавать плотный слой,

увеличивающий срок службы покрытия в коррозионной среде [7]. В ряде случаев

рекомендуют сквозное проплавление слоя с участием защищаемого сплава, что

улучшает сцепление покрытия с подложкой и изменяет его структуру [8], а иногда

сохраняет заданный фазовый состав [9]. Особо следует отметить возможность

дополнительного упрочнения при лазерной обработке уже готовых деталей, причем

локальность метода не повреждает существующую систему защиты.

Технологическая установка типа ЛГН-702 - газоразрядный

углекислотный лазер с выходной мощностью 0,8 кВт - может быть успешно

использована для лазерной обработки покрытий. Изменяя скорость перемещения

образца и диаметр пятна фокусирования, можно определить оптимальные параметры

работы установки, при которых глубина проплавления соответствует или

незначительно превышает толщину покрытия. С технологической точки зрения, важно

установить взаимосвязь между составом напыленной композиции, параметрами работы

установки, морфологией и геометрией упрочненной поверхностной зоны.

По глубине область лазерного воздействия включает в

себя переплавленное покрытие заданного состава, переходный слой смешанного

состава и область термического воздействия. При заданном режиме лазерной

обработки толщина этих зон разная и определяется степенью черноты и химическим

составом напыленного порошка [10].

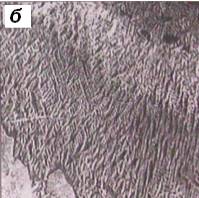

После лазерной обработки напыленной композиции Ni – Cr – Al (рис. 1)

формируется плотный сплошной защитный слой без видимых структурных дефектов с

характерным дендритным строением. Вследствие высоких скоростей кристаллизации

происходит преимущественный рост главных осей дендритов, направленных перпендикулярно границе раздела слоев

(см. рис. 1б). При большом

Рис. 1. Микроструктура плазменного покрытия Ni – Cr – Al на сплаве

ЖС6К

в исходном состоянии (а) и после лазерного оплавления

(б), а – ´400, б – ´70

увеличении

можно выделить формирование в

пределах одного столбчатого кристалла очень мелких дендритных

ветвей (рис. 2а). Полученная структура весьма стабильна при длительных тепловых

выдержках. Следует отметить отсутствие ровного фронта расплавления: наблюдаются

его запаздывание около крупных зерен

аустенитной матрицы жаропрочного сплава (см. рис. 2б) и довольно глубокое

проникновение вдоль границ зерен. В условиях контактного нагружеиня это может

оказаться полезным, поскольку повышает сопротивление к скалыванию по границе

раздела сплав - покрытие.

Рис. 2. Микроструктура покрытия Ni – Cr – Al после

лазерного оплавления

в средней части (а) и на границе раздела (б). ´400

Лазерный

переплав устраняет обычную гетерогенность напыленных порошковых составов и

способствует формированию покрытия с равномерным распределением основных

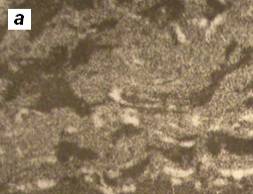

легирующих элементов по толщине слоя (рис. 3). Микротвердость такого покрытия

всегда выше напыленного, теряет скачкообразность в изменении значений и по

характеру распределения приближается к диффузионным (рис. 4).

Таким

образом, лазерная обработка устраняет обычные дефекты плазменных покрытий,

причем такая мелкозернистая бездефектная структура литого материала более

предпочтительна для высокотемпературной эксплуатации и должна обеспечить

повышенную стабильность и долговечность. Локальный перегрев в жаропрочных

сплавах не опасен и в целом не влечет изменение прочностных свойств

обрабатываемой детали.

Рис. 3. Распределение элементов в

покрытии Ni – Cr – Al после плазменного напыления (а, б) и после лазерной

обработки (в, г). ´500.

Изображения: а, в – в излучении КaAl; б, г – в излучении КaCr.

Рис. 4.

Микротвердость покрытия Ni – Cr – Al после плазменного напыления (1) и после лазерного

оплавления (2)

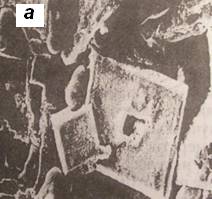

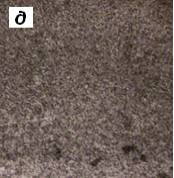

Лазерная обработка сложной

металлокерамической композиции состава СrВ2 + 40% (Сr

- Ni) позволила получить следующие

результаты. Как видно на рисунке 5а после напыления это покрытие состоит из крупных частиц моноборида хрома (размером ~ 40

мкм) равномерно распределенный в хромоникелевой пластифицирующей связке по всей

толщине покрытия. Скоростной переплав резко изменяет морфологию и

распределение упрочняющих фаз в защитном слое, который приобретает выраженное

трехзонное строение (см. рис. 5б).

Рис.

5. Микроструктура плазменного покрытия СrВ2 + 40% (Сr

- Ni)

на сплаве ЭИ868 в

исходном состоянии (а)

и после лазерного

оплавления (б). а – ´400, б – ´70

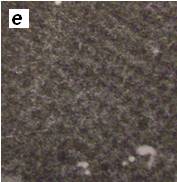

В первой зоне этого покрытия

формируются мелкодисперсные хаотически ориентированные игольчатые фазы на

основе боридов хрома, вокруг которых довольно равномерно распределена

хромоникелевая связка (рис. 6 а - в). Во второй зоне этот процесс выражен менее

заметно, а в третьей зоне покрытия боридов хрома, вероятнее всего, нет совсем

(см. рис. 6 г, д). В то же время здесь индицируются легирующие элементы

защищаемого сплава, такие как алюминий, титан, вольфрам (см. рис. 6е).

Очевидно, в расплаве происходит

миграция бора к поверхности, причем вследствие больших скоростей кристаллизации

значительное развитие получает микроскопическая ликвация [11].

Это способствует при охлаждении образованию игольчатой структуры, плотность

которой и распределение по слою определяются концентрацией бора в

соответствующей зоне. Концентрация бора изменяется по толщине переплавленного

покрытия практически в два раза. Легирующие элементы сплава, входя в состав

твердого раствора Ni - Сr в третьей зоне, несколько повышают ее

твердость и способствуют образованию переходной зоны. Особо следует отметить

резкое снижение гетерогенности металлокерамического покрытия и значительное

повышение микротвердости.

Рис. 6. Микроструктура покрытия СrВ2 + 40% (Сr

- Ni) после лазерной

обработки в первой (а – в) и третьей (г – е) зонах. ´750.

Изображения: а – во вторичных электронах; б, г – в

излучении Ni (Кa);

в, г – в излучении Cr (Кa); е – в излучении Ti (Кa)

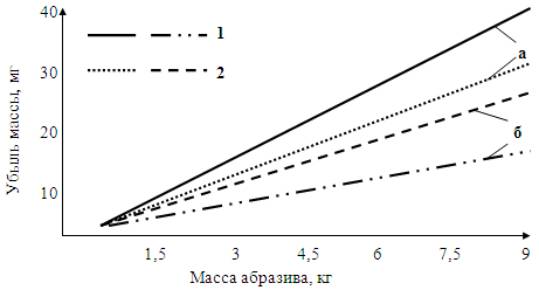

Повышение качества защитного слоя положительно влияет

на его служебные свойства. Испытания на эрозионную стойкость показывают

преимущество мелкодисперсной структуры, причем в присутствии боридов хрома

получен максимальный эффект (рис. 7).

Рис.

7. Сопротивление эрозии плазменных покрытий без обработки (а) и после лазерного

оплавления (б). Покрытия: 1 - СrВ2 +

40% (Сr - Ni);

2 - Ni – Cr – Al

Таким образом, лазерная обработка позволяет создать в

зернистом композиционном материале состава СrВ2 +

40% (Сr - Ni)

структуру

квазиэвтектического типа, в которой высокопрочные боридные фазы с игольчатой

геометрией довольно равномерно распределены в пластичной жаростойкой нихромовой

матрице, которая за счет образования металлической связи надежно закреплена на

защищаемой детали. По видимому, для высокотемпературного применения такая

микроструктура может быть наиболее приемлемой, особенно в условиях интенсивной

эрозии или износа.

Литература:

1. Гузанов Б.Н. Производство и

применение изделий с газотермическими покрытиями в тяжелом машиностроении / Б.Н. Гузанов, Н.В.

Обабков, П.И. Бякин // Опыт и перспективы применения газотермических способов

нанесения покрытий для упрочнения и восстановления деталей. Москва:

ЦНИИТЭИтяжмаш, 1983. Сер. 13. Вып. 1. - 42 с.

2.

Гузанов

Б.Н. Композиция Co – Cr – Al для плазменного напыления / Б.Н. Гузанов, Н.В.

Обабков, Н.Г. Белянкина и др. // Защитные покрытия на металлах. Киев: Наукова

Думка, 1987. Вып. 21. С. 20 – 24.

3. Гузанов Б.Н. Температуроустойчивые

износостойкие покрытия, содержащие бориды хрома / Б.Н. Гузанов, Н.В.

Обабков, Сорокин В.Г. и др. // Высокотемпературная защита материалов.

Ленинград: Наука, 1981. С. 159 – 163.

4. Гузанов Б.Н.

Строение и свойства плазменных покрытий состава Co – Cr – Al для жаропрочных никелевых сплавов / Б.Н. Гузанов, Н.В. Обабков, Н.Г.

Белянкина и др. // Физика и химия обработки материалов, 1986. № 1. С. 69 – 73.

5. Семененко В.Е.

Микроструктура и свойства боридных сплавов никеля с регулярной структурой / В.Е. Семененко, Н.Н.

Пилипенко // Вопросы атомной науки и техники. Харьков: изд-во ННЦ «Харьковский

физико-технический институт», 2004. Сер. 14. № 6. С. 140 – 146.

6.

Кудинов

В.В. Плазменные покрытия. Москва: Наука, 1977. 184 с.

7. Bhat

H, Zatorski R.A., Herman H. Laser treatment of plasma-sprayed coatings /

International Thermal Spraying Conference, 10-th Proceedings. Essen BRD, 1983.

– p. 21 – 33.

8. Capp

M. L. Rigsbee J.M. Laser processing of plasma-sprayed coatings / Voter. Sci. Eng.,

1984. - Vol. 62. № 1. – p. 49 – 56.

9.

Lin C.A., Hamphries M.J., Krutenst R.C. Production of

Fe Cr Al Yand Co Cr Al Y coatings by laser surface fusion and there oxidation

behavior // Thin Solid Films, 1983. – Vol. 107. № 3. – p. 269 – 275.

10.

Гузанов

Б.Н. Особенности формирования защитных свойств многослойных металлокерамических

высокотемпературных покрытий при их локальной лазерной обработке / Б.Н. Гузанов, Н.Б.

Пугачева // Современные материалы и технологии. Сб. статей Международной

науч.-техн. конф. Пенза, 2002. С. 271 – 273.

11.

Рыкалин Н.Н. Лазерная обработка материалов / Н.Н. Рыкалин,

А.А. Углов, А.Н. Кокора // Москва: Машиностроение, 1975. 296 с.