Студенты

магистратуры Нуриев Р.Р., Варламов А.Г., к.т.н. Дмитриев А.В.

ФГБОУ

ВО «Казанский государственный аграрный университет»,

г.

Казань, Россия

РАЗРАБОТКА

УСТРОЙСТВА ДЛЯ ГИДРОТЕРМИЧЕСКОЙ ОБРАБОТКИ ЗЕРНА

Решение задач повышения эффективности работы технологического оборудования перерабатывающих

производств невозможно без использования новых и совершенствования известных

способов воздействия на зерно в процессе его переработки. Одной из важных

технологической операцией в процессе переработки зерна в крупу является

гидротермическая обработка (ГТО).

Гидротермическую обработку зерна проводят с целью улучшения его

технологических свойств, создания оптимальных условий для получения круп,

отвечающих наивысшим требованиям по своей питательной ценности и органолептическим

характеристикам. Применение ГТО приводит к увеличению выхода крупы, к улучшению

ее потребительских свойств, пищевой ценности и стойкости при хранении.

Результатом процесса ГТО является увеличение прочности ядра и более легкое

отделение оболочек. Повышение прочности ядра обеспечивает увеличение выхода

крупы, за счет снижения образования выхода мучки при шелушении. Особенно важна

такая обработка при шелушении зерна на пневмомеханических установках,

применяемых при производстве крупы в условиях сельскохозяйственного

производителя [1, 7…10].

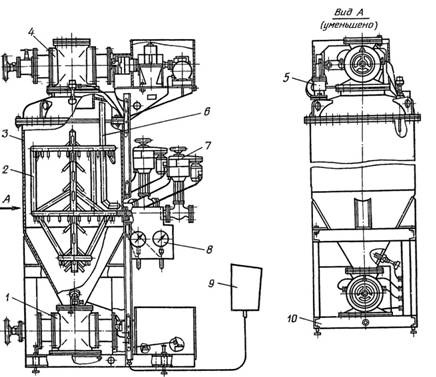

Рассмотрим аппарат для пропаривания зерна А9-БПБ

периодического действия, с автоматическим управлением, который применяется для

гидротермической обработки зерна крупяных культур (гречихи, проса, овса,

пшеницы, риса) с целью изменения технологических свойств зерна (рисунок 1).

Корпус закреплен на

сварную станину. Внутри корпуса расположен змеевик, равномерно распространяющий

пар, и колено для выброса давления.

Змеевик включает в себя три горизонтальные трубчатые кольца с

отверстиями, обращенными вниз. Для того что бы через отверстия зерно не попало

в змеевик, они защищаются патрубками. В центре

установлена вертикальная труба с патрубками для распределения пара,

направленные под углом вниз. Вертикальная трубка и горизонтальные кольца

соединены между собой трубками, предназначенные для распределения пара внутри

змеевика. К патрубку приваренному среднему кольцу с наружной стороны

присоединяется паровая магистраль.

1 – разгрузочный

затвор; 2 – змеевик; 3 – корпус, 4 – загрузочный затвор, 5 – клапан, 6 – колено,

7 – вентиль, 8 – манометр, 9 – пульт управления, 10 – станина.

Рисунок 1 - Аппарат А9-БПБ для пропаривания зерна

Аппарат А9-БПБ может работать в двух режимах: ручном и

автоматическом. Ручной режим необходим для наладки работы аппарата, калибровки

режимов и доработки продукта в аварийных ситуациях и в случаи из строя

автоматики. Основной режим работы - автоматический [2].

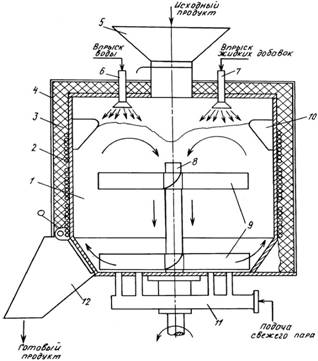

Рассмотрим установку

для тепловой обработки зерна и комбикормов по патенту РФ №2280396 (рисунок 2). Установка

включает рабочую камеру с загрузочным и выгрузным шлюзами, размещенное в камере

устройство для разрыхления слоя продукта в виде вала с лопастями, систему

генерации и подвода тепла, устройство подачи свежего пара низкого давления и

систему контроля и управления параметрами обработки. Рабочая камера совмещена с

системой генерации и подвода тепла для осуществления обработки продукта

одновременно или по отдельности кондуктивным,

конвективным и пароконвективным способами в активно

перемешиваемом псевдоожиженном слое с возможностью

получения продукта различного вида. Рабочая камера выполнена в виде сосуда

цилиндрической формы с усеченным коническим основанием, имеющего крышку, днище,

термоизоляцию и защитный кожух. На наружной поверхности цилиндрической части

сосуда размещены кольцевые электрические нагревательные элементы. На крышке

сосуда по его центральной оси размещен загрузочный шлюз и на расстоянии 1/2-2/3

радиуса от центральной оси по кругу - форсунки для впрыска воды и жидких

добавок. Устройство подачи свежего пара низкого давления расположено с внешней

стороны днища сосуда. Устройство для разрыхления продукта дополнительно имеет

два-четыре неподвижных завихрителя, и его лопасти выполнены наклонными и

насажены на валу ярусами от одного до трех в зависимости от высоты сосуда [3].

1 – рабочая камера, 2 –

нагревательные элементы, 3 – термоизоляция рабочей камеры, 4 – защитный кожух,

5 – загрузочный шлюз, 6,7 – форсунки, 8 – вал,

9 – лопасти, 10 – завихритель, 11 – патрубок для подачи пара, 12 – выгрузной

шлюз.

Рисунок 2 - Установка для тепловой обработки зерна и

комбикормов по патенту РФ №2280396

Рассмотрим

устройство для гидротермической обработки по патенту РФ 2021853.

Зерно загружают в бункер, откуда лопастями вертикального шнека и его

подают в рабочие зоны и пропаривателя и заполняют до достижения

датчика верхнего уровня, после чего по

электропроводу 30 подается сигнал к электродвигателю для отключения и остановки

вертикального шнека. В этот же момент подается сигнал через командное

устройство к исполнительному механизму для открытия запорного вентиля и подачи

пара от центральной магистрали в пропариватель через парораспределительный

коллектор до набора в нем установленного низкого давления пара (0,1...0,2 МПа).

По истечении выдержки пропаривания зерна включается электродвигатель

вертикального загрузочного шнека и через патрубок начинается непрерывная

выгрузка пропаренного зерна.

1 – бункер; 2 - вертикальный вал; 3 - опорные подшипники; 4 - лопасти

шнека; 5 - лопасти шнека; 6-кожух; 7- кожух; 8 – муфта; 9 – редуктор; 10 –

электродвигатель; 11 - верхняя сегментная крышка; 12 - цилиндрическая камера;

13 – конусная камера; 14 - смотровое окно; 15 - парораспределительный

коллектор; 16 - центральная магистраль; 17 - запорный вентиль; 18 -

пароотводящий коллектор; 19 - разгрузочный шнек; 20 – кожух; 21 – вал; 22 –

уплотнитель; 23 - выпускной патрубок; 24 – муфта; 25 – редуктор; 26 –

электродвигатель; 27 – верхний датчик; 28 – нижний датчик; 29 - исполнительный

механизм; 30 – электропровод; 31 – электропровод; 32 – электропровод; 33 –

электропривод; 34 – электропривод.

Рисунок 3 - Устройство для гидротермической обработки (пропаривания) зерна

по патенту РФ 2021853

По мере выгрузки зерна из пропаривателя и достижения зерном датчика нижнего

уровня по электропроводу подают сигнал к электродвигателю для включения в

работу вертикального загрузочного шнека. В работе устройства предусмотрено, что

при периодическом режиме работы вертикального шнека его производительность

опережает на заданную величину производительность непрерывно работающего

разгрузочного вертикального шнека, который определяет паспортную

производительность устройства [3].

Аппарат для гидротермической обработки по патенту РФ 2299387 включает в себя цилиндрический

корпус, внутри которого соосно ему установлен

вертикальный шнек. В верхней части корпуса выполнено загрузочное устройство, а

в нижней – разгрузочное устройство. На наружной поверхности корпуса установлены

секционированные коробки для подвода пара. Секции коробов оборудованы

патрубком для подачи пара. Тангенциальный подвод пара позволяет достичь его

равномерного распределения по всей высоте и длине коробов. На вертикальном

шнеке и внутренней поверхности корпуса по образующим параллельно друг другу

установлены три пары ультразвуковых излучателей, работающих в переменном

режиме. В лопастях вертикального шнека, расположенных в зоне соединения

секционированных коробов, выполнены радиально конические прорези, расположенные

ассиметрично.

1 – корпус; 2 – вертикальный шнек; 3 – конические прорезы;

4 – секционированные коробки; 5 - перфорированная перегородка; 6 – патрубок; 7 – загрузочное отверстие; 8 – патрубок;

9 - ультразвуковые

излучатели.

Рисунок 4 - Аппарат для гидротермической обработки по патенту

РФ 2299387

Работа аппарата для гидротермической

обработки заключается в следующем: зерно через загрузочное загружается внутрь

корпуса, в это же время начинает работать вертикальный шнек и происходит подача

пара в коробки через тангенциально расположенные патрубки. Захваченные

лопастями вращающегося шнека зерна перемещаются в нижнюю часть аппарата.

Достигнув конических прорезей, зерно свободно падает на нижерасположенную

лопасть шнека, входит в контакт с поперечным потоком пара заданных параметров и

подвергается равномерной влаготепловой обработке. В процессе работы периодически,

с определенным интервалом, попеременно включаются ультразвуковые излучатели [4].

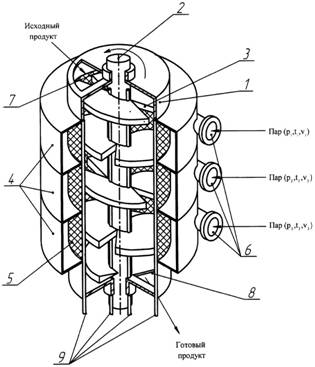

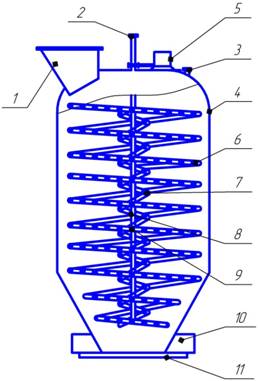

На основе проведенного анализа нами разработана новая конструкция

устройства для гидротермической обработки зерна. Основными

элементами представленного устройства для гидротермической обработки зерна являются

спиралевидные патрубки, патрубки для подачи пара и давления, привода и

вибрирующего механизма. В спиралевидных патрубках имеются отверстия, через

которые зерно пропаривается (рисунок 5).

Установка

для гидротермической обработки работает следующим образом. Исходное зерно

подаётся в загрузочный патрубок 1. Далее загрузочный патрубок перекрывается.

После этого через патрубок 2 начинает поступать пар, который распределяется по

внутренним спиралевидным 7, внешним спиралевидным 6 патрубкам и центральному

вертикальному патрубку 8. Зерно пропаривается. По мере увеличения давления в

корпусе начинает работать вибрирующий механизм 11, создающий колебания

пропаривателя, для равномерного распределения пара в перемещающихся слоях

зерна. С помощью привода 5 происходит периодическое проворачивание

спиралевидных патрубков на 45…90˚, что так же позволяет пару проникнуть во

все слои зерна. После окончания пропаривания зерно выгружается через

разгрузочный патрубок 10.

1 -

загрузочный патрубок; 2 - патрубок для подачи пара; 3 - патрубок давления;4 –

крышка (корпус); 5 - привод; 6 - внешний спиралевидный патрубок; 7 - внутренний

спиралевидный патрубок; 8 - центральный вертикальный патрубок; 9 - отверстия

для подачи пара; 10 - разгрузочный патрубок, 11 - вибрирующий механизм.

Рисунок 5 – Устройство для гидротермической обработки

Предлагаемая установка для гидротермической обработки имеет следующие преимущества:

высокая производительность и равномерная влаготепловая обработка продукта. Использование спиралевидных патрубков позволяет равномерно

распределять пар по всему объёму пропаривателя. Проворачивание патрубков вокруг

своей оси при помощи привода позволяет качественно обрабатывать продукт со всех

сторон.

Литература:

1.

Зиганшин Б.Г., Лукманов Р.Р., Дмитриев

А.В., Халиуллин Д.Т. Разработка способа определения механических

микроповреждений зерна. / Фундаментальные исследования. 2015. № 12-2. С.

264-267.

2. Аппарат для гидротермической обработки А9 –

БПБ, Оборудование для производства муки и крупы / Демский А. Б.

3. Патент

на изобретение РФ №2280396, МПК A23N17/00. Установка для тепловой обработки

зерна и комбикормов / Клычев Евгений Мадридович. Опубл. 27.07.2006

4. Патент

на изобретение РФ 2021853, МПК B02B1/04,

B02B1/08. Устройство для гидротермической обработки

(пропаривания) зерна / Каминский В.Д. – Опубл. 30.10.1994

5. Патент на изобретение РФ 2299387, МПК F26B17/22.

Аппарат для гидротермической обработки зерна / Остриков А.Н., Василенко В.Н., Околелова О.Л. – Опубл.

20.05.2007

6. Патент на изобретение РФ 154200 МПК В02В3/00. Пневмомеханический

шелушитель зерна / Халиуллин Д.Т., Дмитриев А.В., Нуруллин Э.Г. - Опубл. 20.08.2015.

7. Устройство для шелушения зерна с реверсивной декой :

пат. 140311 Рос. Федерация : МПК В 02 В

3/00 / Дмитриев А.В., Фёдоров Д.Г., Ибятов Р.И., Лотфуллин Р.Ш. ;

заявитель и патентообладатель ФГБОУ ВПО «Казанский

государственный аграрный университет». Заявл. 02.07.2013

; опубл. 10.05.2014. Бюл. № 13.

8. Устройство для шелушения зерна пневмомеханического типа :

пат. 2591725 Рос. Федерация : МПК В 02 В

3/00 / Дмитриев А.В., Фёдоров Д.Г.,

Нуруллин Э.Г., Ибятов Р.И., Лотфуллин

Р.Ш. ; заявитель и патентообладатель ФГБОУ ВПО

«Казанский государственный аграрный университет». Заявл.

11.03.2015 ; опубл. 20.07.2016. Бюл.

№ 20.

9. Фёдоров

Д.Г. Шелушитель зерна гречихи с реверсивной декой/ Д.Г. Фёдоров.

А.В. Дмитриев,

Ф.З. Кадырова//

Сельский механизатор. 2013. №11. С 18-19.

10.

Халиуллин Д.Т. Пневмомеханическое

устройство для обрушивания семян подсолнечника / Д.Т. Халиуллин, А.В. Дмитриев

// Современные наукоемкие технологии. 2015. №12

(часть 2). С 272-276.

11.

Khaliullin D.T., Dmitriev

A.V. Pnevmo mechanical device for grain hulling /

Journal of Advanced Research in Technical Science. – North Charleston, USA: SRC

MS, GreateSpace. – 2016. Issue 2. – p. 85-88.