К.т.н. Гаврильченко О.С.,

магістрант Лисенко Н.В.,

старший викладач Дудін В.Ю.

Дніпропетровський державний аграрний університет

Експериментальні дослідження робочого процесу

малогабаритного подрібнювача зерна

Згідно даних Держкомстату України, на сьогодні переважаюча кількість

поголів’я свиней та великої рогатої худоби утримується в приватних господарствах

населення. В зв’язку з цим, особливого значення на сучасному етапі розвитку

тваринництва в країні набуває оснащення малих господарських організаційних формувань

малогабаритними засобами механізації для приготування комбікормів з високими

техніко-економічними і якісними показниками.

Дослідженню процесу подрібнення зернових матеріалів

присвячені роботи Мельникова

С.В., Альошкіна В.Р., Рощина П.М та інших вчених. Зокрема ними встановлено, що сукупність факторів, які впливають на ефективність роботи

молоткових кормодробарок, умовно можна розділити на технологічні, механічні та

конструктивні [1, 2].

Серед них є фактори, фіксовані для даної конструкції:

кількість молотків, конструкція деки, кут обхвату решета і т.д. Основними

змінними факторами, що визначають витрати енергії та якість подрібнення є

подача матеріалу, зазор між молотками і декою, швидкість молотків. Змінні

фактори можна поділити на регульовані - подача матеріалу в камеру подрібнення,

установочний зазор між молотками та декою, швидкість обертання ротора, і

нерегульовані - ті, що змінюються внаслідок відносного коливального руху молотків:

зміна зазору та швидкості удару молотків внаслідок їх відхилення від радіально

- рівноважного положення [3, 4].

Метою роботи було обґрунтування конструктивно-технологічних параметрів

малогабаритного подрібнювача зернових матеріалів шляхом проведення його

експериментальних випробувань. При цьому факторами експерименту були обрані радіус

осі підвісу молотка, який було виражено через співвідношення лінійних розмірів

ротора та молотка lL, лінійна швидкість молотка u і діаметр отворів решета d.

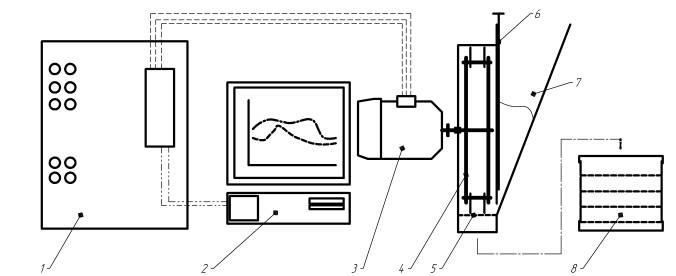

Критеріями оптимізації були питома енергоємність процесу подрібнення q та однорідність подрібнення k. Дослідження проводилися із застосуванням методу математичного планування

багатофакторного експерименту на експериментальному стенді схема якого приведена

на рис. 1.

Рисунок 1 – Схема експериментального стенду: 1 -

частотний перетворювач; 2 - ПЕОМ; 3 - електродвигун; 4 - молотковий ротор; 5 -

змінні решета; 6 - регульована заслінка; 7 - бункер; 8 - ситовий класифікатор.

Для проведення експерименту використовувалося зерно

пшениці вологістю 11,8 - 12,4 %. Питому енергоємність подрібнення визначали як відношення

потужності на привід до продуктивності. Однорідність подрібнення визначали як

відсоткове відношення вмісту часток з раціональними параметрами до загальної їх

ваги. Потужність на привід дробарки

знімали за допомогою частотного перетворювача, з поточним записом отриманих

показників на ПЕОМ, вміст часток різного розміру визначали шляхом зважування

фракцій, отриманих після обробки на ситовому класифікаторі

кулачкового типу з комплектом сит СЛ-200.

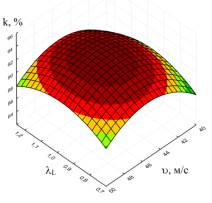

В результаті досліджень процесу подрібнення пшениці,

було отримано математичну модель впливу досліджуваних факторів на питому

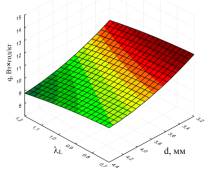

енергоємність. Графічну інтерпретацію попарних взаємодій факторів при

фіксованих оптимальних значеннях згідно отриманої моделі представлено на рис. 2.

а б в

Рисунок 2 – Вплив досліджуваних факторів на питому

енергоємність процесу подрібнення: а - lL, d; б - lL, u; в

- u, d.

З аналізу графіків можна стверджувати, що характер

впливу діаметру отворів решета на питому енергоємність близький до лінійного,

при цьому зі збільшенням діаметру досліджуваний показник зменшується. Показник

лінійного співвідношення молоткового ротора також впливає лінійно, але з меншою

інтенсивністю. Так само впливає і швидкість руху молотків: з її збільшенням

спостерігається зменшення енергоємності, що на нашу думку можна пояснити

інтенсифікацією процесу подрібнення. Досягши мінімального значення в діапазоні

швидкостей 44…46 м/с, питома енергоємність починає зростати. Це можна пояснити

збільшенням витрат енергії на подолання супротиву шару матеріалу та на його

переподрібнення.

Таким чином можна

стверджувати, що на питому енергоємність процесу подрібнення впливають всі вищезгадані фактори. При цьому

при варіюванні значень факторів у заданому діапазоні даний показник має оптимум

(мінімальне значення):

|

|

(1) |

|

|

|

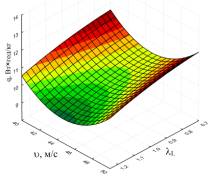

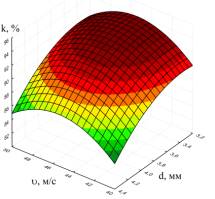

На наступному етапі, згідно результатів досліджень,

було створено математичну модель впливу досліджуваних факторів на однорідність

подрібнення. Графічну інтерпретацію попарних взаємодій отриманої моделі при

фіксованих оптимальних значеннях представлено на рис. 3.

а б в

Рисунок 3 – Вплив досліджуваних факторів на

однорідність подрібнення: а - lL, d; б - lL, u; в

- u, d.

З аналізу приведених залежностей можна стверджувати,

що для кожної з приведених попарних взаємодій факторів просліджується чітка

закономірність, яка дає змогу стверджувати, що для всіх співвідношень

досліджувана характеристика (однорідність подрібнення) знаходиться у межах

зоотехнічних вимог. При цьому при

варіюванні значень факторів у заданому діапазоні даний показник має оптимум

(максимальне значення):

|

|

(2) |

Експериментальні дослідження показали, що

оптимальні показники по критеріям оптимізації не співпадають, тому нам

необхідно вирішити задачу пошуку оптимуму для двох критеріїв.

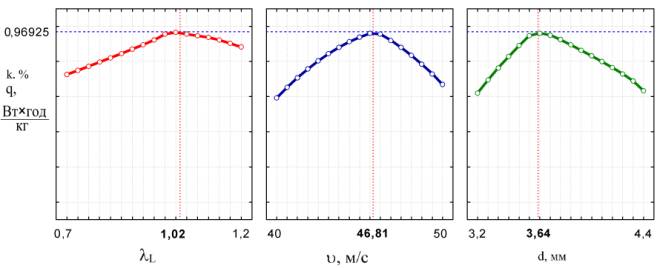

Задачу було вирішено за допомогою

програмного пакету Statistica v. 6.12 методом пошуку рівнів змінних факторів: показник лінійного співвідношення молоткового ротора lL, швидкість

молотка u та діаметр отворів

решета d, які

одночасно дають найбільш бажані відгуки критеріїв оптимізації - питомої енергоємності

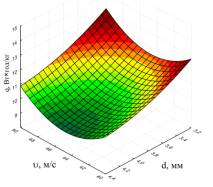

процесу подрібнення q та однорідності подрібнення k. На рис. 4. зображено графіки структури

профілю відгуку, з використанням оптимальних значень рівнів факторів у якості

поточних значень кривих.

Рисунок

4 - Результати визначення оптимального рівня факторів

за

двома критеріями оптимізації

При цьому рівень

бажаності критеріїв оптимізації було виражено в закодованому виді, який

відповідав їх оптимальним значенням в досліджуваному діапазоні: q=1

при qmin=9,7 Вт×год./кг; k

=1 при kmax=94,4 %.

На основі отриманих

результатів можна стверджувати, що розроблена конструкція буде мати оптимальні

експлуатаційні характеристики при рівні 0,96925 в закодованому вигляді або q=10,02 Вт×год./кг, k=91,5 % в розкодованому

при значеннях конструктивно-технологічних параметрів:

|

|

(3) |

|

|

|

На основі результатів проведених

експериментальних досліджень, можна стверджувати наступне:

- на питому енергоємність та рівномірність подрібнення впливають всі задіяні фактори, при цьому оптимальні

показники по критеріям оптимізації не співпадають;

- вирішення задачі пошуку

оптимуму дало змогу визначити, що розроблена конструкція

буде мати оптимальні експлуатаційні характеристики: q=10,02 Вт×год/кг, k=91,5 % при значеннях досліджуваних факторів lL=1,02; u=46,81 м/с; d

=3,64 мм.

Література:

1. Мельников С.В.

Динамические режимы работы молотковых кормодробилок. // Механизация с. х.

производства. Т.143, вып.2. - Л.: ЛСХИ, 1969. - С.3 - 8.

2. Мельников С.В.

и др. Планирование эксперимента в исследованиях сельскохозяйственных процессов

/Мельников С.В., Алешкин В.Р., Рощин П.М. Л.: Колос. Ленингр. отд-ние, 1980. –

168 с., ил.

3. Ялпачик

Ф.Ю., Олексієнко В.О., Волков О.П. Обґрунтування оптимального співвідношення

конструктивних параметрів молоткової дробарки.// Праці Таврійської державної

агротехнічної академії. – Мелітополь, 2001.– Вип. 1. Т 23. –С. 13–18.

4. Олексієнко В.О.

Обґрунтування показника лінійних співвідношень молоткових дробарок.// Праці

Таврійської державної агротехнічної академії. – Мелітополь, 2004. – Вип. 20.–

С. 106–112.