К.т.н. Гаврильченко О.С.,

магістрант Кириченко М.А.,

старший викладач Дудін В.Ю.

Дніпропетровський державний аграрний університет

Експериментальні дослідження процесу

подрібнення коренеплодів

На сьогодні в Україні біля

80 % поголів’я великої рогатої худоби утримується в приватних господарствах

населення. Відомо, що продуктивність тварин в найбільшій мірі залежить від

якості годівлі. Як показує

оцінка зоотехнічних умов годівлі, для одержання високоякісної продукції

молочного і м’ясного тваринництва, з мінімальними витратами кормів, доцільно

використання кормових сумішей із включенням у них кормових коренеплодів [1], що

дозволить більш повно використовувати кормові ресурси приватних господарств при

високій поживності раціонів. Що стосується підготовки коренеплодів до згодовування,

то найбільшу питому вагу серед загальних витрат займає процес їх подрібнення.

Крім того, відповідність розмірів отриманих часток зоотехнічним вимогам впливає

на ефективність використання коренеплодів в якості корму. Тому вивчення процесу

подрібнення коренеплодів, з метою його оптимізації, на основі узагальнення і

проведення теоретичних і експериментальних досліджень є актуальним. При цьому значним

резервом по вдосконаленню процесу є вивчення фізико-механічних властивостей, що

проявляються в реальних умовах подрібнення.

Як свідчать дослідження [2, 3, 4], повне зусилля різання

коренеплодів залежить від: фізико-механічних властивостей матеріалу, що

подрібнюється, - модуля пружності, опору матеріалу на вигин і на розрив,

коефіцієнта тертя по матеріалу ножа, щільності матеріалу, що подрібнюється;

конструктивних параметрів – кута різання, довжини передньої грані ножа;

технологічних параметрів - товщини і ширини стружки, а також режиму - швидкості

різання. В зв’язку з цим, метою досліджень було визначення оптимального

співвідношення конструктивних та технологічно-режимних параметрів ріжучого

апарату малогабаритного подрібнювача коренеплодів з точки зору зменшення енергоємності

процесу подрібнення.

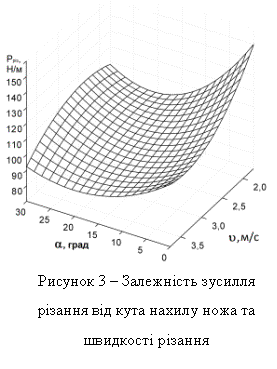

На першому етапі було проведено

дослідження впливу кута нахилу ножа товщини стружки

буряка b і швидкості різання u на зусилля

різання Рріз. Для

цього було розроблено та виготовлено експериментальну установку, приведену на

рис. 1.

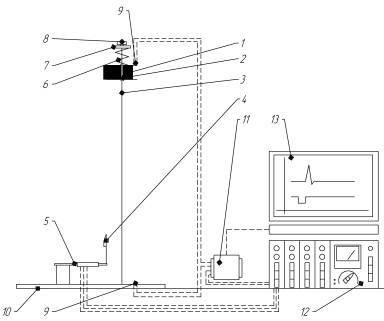

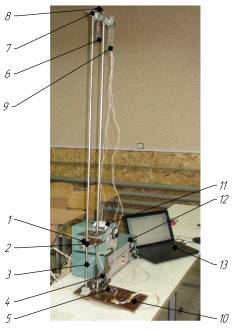

а б

Рисунок 1 -

Принципова схема (а) та загальний вигляд (б) установки для дослідження процесу

різання коренеплодів: 1 - рухома платформа; 2 - повзун; 3 - стійка; 4 - ніж; 5

- тензобалка; 6 - пружина; 7 - верхня опора; 8 - пристрій натягнення пружини; 9

- електричний контакт; 10 - нижня опора; 11 - аналогово-цифровий перетворювач

NI-6008; 12 - тензопідсилювач "Топаз - 3-01"; 13 - ПЕОМ.

Конструкцією дослідної

установки передбачена можливість зміни швидкості різання в межах 1,25…4,0 м/с,

шляхом зміни сили стиснення пружини; товщини стружки, що відрізається, шляхом

переміщення зразка коренеплоду у пристрої для закріплення в межах 2...15 мм; кута різання в межах 0...30°, шляхом повороту ножа

навколо осі в кріпленні. При проведенні досліджень використовували 2 типи

ножів: плоский та гребінчастий. Товщина полотна ножів – 3 мм, кут заточування

20°.

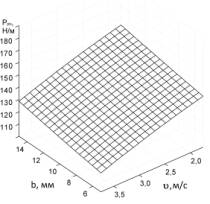

З аналізу отриманих в результаті проведення

експерименту з використанням прямого ножа даних (рис. 2) можна стверджувати, що

товщина стружки та швидкість різання впливають на досліджуваний показник майже

лінійно. При цьому зі зростанням першої – зусилля різання збільшується, що

пов’язано зі збільшенням зусиль на відкидання стружки та подолання тертя об

ніж. Що стосується швидкості, то з її збільшенням зусилля різання зменшується,

набуваючи найменшого значення при її максимальному значенні. Це, на нашу думку

пов’язано з тим, що зі збільшенням швидкості різання збільшується швидкість утворення

ущільнених ядер продукту перед крайкою ножа, а це, в свою чергу, забезпечує утворення

додаткових руйнуючих напружень в продукті.

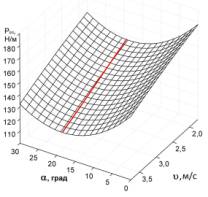

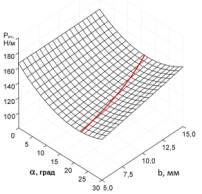

а б в

Рисунок 2 – Залежність зусилля різання від:а - товщини стружки та швидкості

різання; б - кута нахилу ножа та швидкості різання; в - кута нахилу ножа та товщини

стружки

Що стосується кута нахилу ножа,

то його вплив нелінійний, і має чітко спостерігає мий оптимум як зі зміною

швидкості, так і зі зміною товщини стружки. Як свідчить залежність, приведена

на рис. 4.2, зі зміною швидкості різання, вплив кута нахилу має чітко виражений

оптимум у діапазоні кутів 19,6…20,4°. При цьому

вплив швидкості майже лінійний. На рис. 4.3 приведено парний вплив кута нахилу ножа та товщини стружки на зусилля різання.

З приведеного графіку можна стверджувати, що для різних значень товщини стружки

кут нахилу буде мати свій оптимум з точки зору зменшення зусилля різання. При

цьому оптимум кута знаходиться в межах 16,55°…22,45°.

При фіксуванні значення товщини

стружки на базових рівнях, отримаємо:

-

b=5мм, αопт=16,55°, Рріз=122 Н/м;

-

b=10мм, αопт=18,06°, Рріз=185 Н/м;

-

b=15мм, αопт=22,45°, Рріз=183 Н/м.

Таким чином, з точки зору зменшення енергоємності

процесу, встановлення ножа під певним кутом буде залежати, в першу чергу, від

технологічних потреб, тобто розміру часток після подрібнення (товщини стружки).

Що

стосується гребінчастого ножа, то, як показав аналіз отриманої залежності,

попарний вплив досліджуваних факторів є

досить складним, при цьому характер впливу кута нахилу ножа на зусилля різання

аналогічний до випадку різання плоским ножем.

Що стосується

впливу швидкості різання, то з приведеної залежності видно, що при установці

ножа без нахилу з її збільшенням зусилля різання стрімко знижується, а в діапазоні 3,25…3,75 м/с, практично вирівнюється,

набуваючи значення 105…108 Н/м. В діапазоні кутів нахилу ножа 12,8…19,5° вплив

швидкості різання майже лінійний – з її збільшенням зусилля різання

зменшується. На відрізку кутів 19,5…30° характер

впливу швидкості обернений до характеру при мінімальних значеннях кутів –

незначне збільшення, після якого стрімке зменшення зусилля різання.

Що стосується

впливу швидкості різання, то з приведеної залежності видно, що при установці

ножа без нахилу з її збільшенням зусилля різання стрімко знижується, а в діапазоні 3,25…3,75 м/с, практично вирівнюється,

набуваючи значення 105…108 Н/м. В діапазоні кутів нахилу ножа 12,8…19,5° вплив

швидкості різання майже лінійний – з її збільшенням зусилля різання

зменшується. На відрізку кутів 19,5…30° характер

впливу швидкості обернений до характеру при мінімальних значеннях кутів –

незначне збільшення, після якого стрімке зменшення зусилля різання.

Мінімального значення 82 Н/м зусилля

різання набуває при максимальній швидкості та значенні кута нахилу ножа αопт=22,5°.

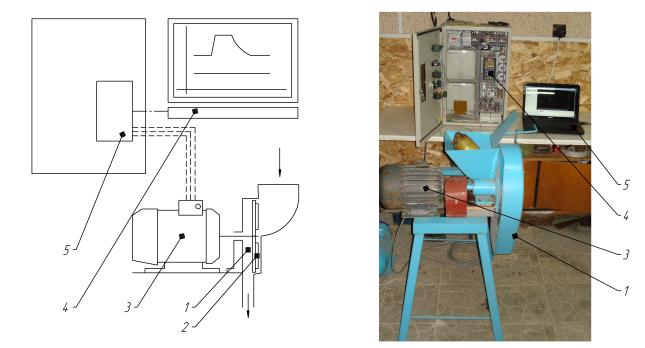

Враховуючи те, що з проведених досліджень не вдалося визначити оптимальний

режим різання, тобто швидкість, на наступному етапі було проведено дослідження

експериментального зразка малогабаритного подрібнювача коренеплодів на експериментальному стенді (рис.

4).

а б

Рисунок 4 – Схема (а) та загальний вигляд (б)

дослідного стенду для випробувань експериментального подрібнювача: 1 - експериментальний

зразок малогабаритного подрібнювача коренеплодів; 2 - ніж; 3 - керований

електродвигун; 4 - ПЕОМ; 5 - частотний регулятор "Danfoss".

Для проведення експерименту використовували два типи

ножів – прямий і гребінчастий. Для першого товщина стружки складала 10 мм

(велика рогата худоба), для другого – 3 мм (свині, птиця). При цьому швидкість

різання змінювали в діапазоні від 2 до 16 м/с, з кроком 2 м/с. Досліджуваний

критерій – питома енергоємність процесу подрібнення.

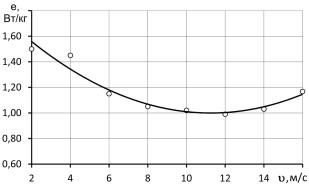

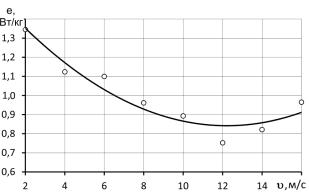

В результаті

проведених досліджень, були отримані залежності, приведені на рис. 5

а б

Рисунок 5 – Залежність питомої енергоємності

подрібнення від швидкості різання плоским (а) та гребінчастим (б) ножем

Як свідчать отримані дані (рис. 5), наше

припущення виправдалось, і зі зростанням швидкості різання питомі енергетичні

витрати на його забезпечення зменшуються. Для заданих умов найменша

енергоємність qп = 1,01 Вт×год/кг при різанні

плоским ножем спостерігається при значенні швидкості різання u=10,6 м/с, що для

диска експериментальної конструкції малогабаритного подрібнювача коренеплодів

складає 563 хв-1. При роботі з гребінчастим ножем: qг = 0,84 Вт×год/кг при u=12,3 м/с або 653 хв-1.

Таким чином, в результаті експериментальних

досліджень процесу різання коренеплодів встановлено наступне:

- при використанні плоского ножа на силу

різання впливають всі задіяні фактори: товщина стружки та швидкість різання –

лінійно, кут нахилу ножа має чітко виражений оптимум, який знаходиться в межах 16,55°…22,45°;

- при

використанні гребінчастого ножа залежність сили різання від досліджуваних факторів

(кут нахилу ножа та швидкість різання) більш складна. Мінімального значення 82

Н/м зусилля різання набуває при максимальній швидкості та значенні кута нахилу

ножа 22,5°;

- оптимальне

значення швидкості різання знаходиться в межах 10,6…12,3 м/с.

Литература:

1.

Богданов

Г.А. Кормление сельскохозяйственных животных// - М., Агропромиздат, 1990. - 624

с.

2.

Горячкин В.П., Собрание сочинений, Т.3, М., «Колос»,

1965.

3.

Резник Н. Е. Теория резания лезвием и основы расчета

режущих аппаратов. – М.: Машиностроение, 1975. – 311 с.

4.

Зяблов В.А. Основы теории технологического процесса

резания в режущих аппаратах кормоприготовительных машин // Научн. тр. ВИЭСХ.-

Т. 14.- М., 1964.- С. 7-65