Оналбаева Ж.С.

Восточно-Казахстанский

государственный технический университет

им. Д. Серикбаева, г.

Усть-Каменогорск, Казахстан

Современное состояние фторидной

технологии производства гидроксида бериллия из минерального сырья

В настоящее время существуют два промышленных

процесса производства гидроксида бериллия. В первом процессе бериллий

селективно извлекают спеканием берилла с фторсиликатом натрия с последующим

выщелачиванием водой (Копо-процесс). Во втором – Ве переводят в растворимое

состояние термической обработкой берилла, которая изменяет его кристаллическое

строение, что значительно упрощает вскрытие его серной кислотой. Из вскрытого

материала выщелачиваются бериллий и другие растворимые сульфаты. В

противоположность Копо-процессу, этот процесс совершенно неселективен и

требует последующего разделения бериллия и алюминия.

Описываемый способ был предложен Копо и

заключается в нагревании берилла с фторсиликатом натрия при 700–750 °С. Спекшийся материал обрабатывают

водой [1-11].

Процесс протекает по следующему уравнению

реакции:

|

3BeO·Al2O3·6SiO2

+ 6Na2SiF6 = 3Na2BeF4 + 2Na3AlF6

+ 9SiO2 + 3SiF4↑ |

(1). |

Из продуктов реакции в

воде растворим только фторбериллат натрия, что позволяет простым водным

выщелачиванием получать довольно чистые растворы. Улетучивание фторида кремния

нежелательно, так как при этом происходят потери фторирующего агента и

осложняется газоочистка. Потерю четырехфтористого кремния можно снизить

введением в шихту карбоната натрия, в результате образуется дополнительное количество

кремнефтористого натрия.

По предложенному

варианту процесс будет протекать по следующему уравнению реакции:

|

3BeO·Al2O3·6SiO2

+ 2Na2SiF6 + Na2CO3 = 3Na2BeF4

+ Al2O3 + 8SiO2 + CO2↑

|

(2). |

Изучение механизма спекания позволяет сделать

два важных вывода:

1)

необходимо

при спекании сохранить тетрафторид кремния, так как при разложении

кремнефтористого натрия образующийся фторид натрия способствует нежелательному

образованию альбита и, кроме того, непроизводительно теряется фтор;

2)

из-за

нежелательных вторичных процессов необходимо проводить спекание при 750 °С в

течение не более 2 часов.

Основным недостатком фторидного способа является

потеря дорогостоящего фтора при последующем осаждении гидроксида бериллия из

фторидного раствора по уравнению реакции:

|

Na2BeF4

+ 2NaOH = Be(OH)2 + 4NaF |

(3). |

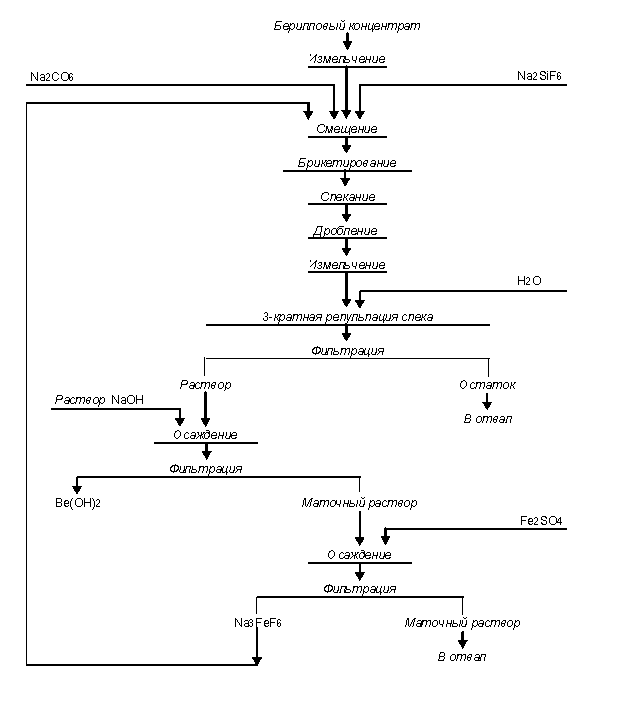

Технологическая схема переработки концентрата по

фторидному способу приведена на рисунке 1. Берилловый концентрат измельчают на

щековой дробилке, а далее в мельнице мокрого помола, работающей в замкнутом

цикле со спиральным классификатором. Для отделения слива пульпу фильтруют на

барабанном фильтре. Измельчённый концентрат смешивают в мельнице-смесителе с

фторирующими реагентами и содой. Полученную хорошо перемешанную шихту

брикетируют, а затем сушат и спекают брикеты в туннельной печи. При этом

происходит фторирование берилла, и Ве переходит в водорастворимое соединение.

Спек, после охлаждения, дробят, измельчают мокрым способом и направляют на

выщелачивание водой. Бериллий в виде фторида или натрийфторбериллата переходит

в pacтвop. Эта операция весьма селективна: раствор практически не содержит

никаких элементов, кроме натрия, бериллия и фтора. Растворы фторобериллата

натрия после выщелачивания содержат не значительные примеси алюминия, железа и

кремния, поэтому специальной очистки их от примесей не требуется, и осаждение

технического гидроксида бериллия едким натром ведут непосредственно из

растворов от выщелачивания в соответствии с реакцией (3). Осаждение без избытка

едкого натра обеспечивает почти количественное осаждение бериллия.

Рисунок

1 – Технологическая схема переработки бериллового концентрата по фторидному

способу

Рисунок

1 – Технологическая схема переработки бериллового концентрата по фторидному

способу

К концу взаимодействия образуется

гранулированный гидроксид бериллия и раствор фторида натрия. Отжатую и отмытую

на рамном фильтре гидроксид сушат и прокаливают при 1000 °С во вращающейся

печи с наружным обогревом. Общее извлечение бериллия из концентрата составляет

85 %. Примерный состав такого оксида бериллия следующий, % масс.: 97,7 BeO; 1,2

SiO2; 0,7 Al2O3+Fe2O3;

0,18 Na2SO4.

Описанный выше способ в данное время в

промышленности не приме-няется из-за таких недостатков как низкая экологическая

безопасность технологического процесса, дороговизна реагентов и сложность аппаратурного

оформления [1-11].

Литература:

1. Силина Г.Ф., Зарембо

Ю.И., Бертина Л.Э. Бериллий, химическая технология и металлургия. – М.:

Атомиздат, 1960. – 120 c.

2. Уайт Д., Берк Дж.

Бериллий. – М.: ИЛ, 1960. – 616 c.

3. Дарвин Дж., Баддери

Дж. Бериллий. – М.: ИЛ, 1962. – 324 c.

4. Химия и технология редких и рассеянных элементов: В

2 т. / Под ред. К.А. Большакова.

– Т. 2: Технология редких и рассеянных элементов. – М.: Высшая школа, 1969. –

640 c.

5. Хлебникова Е.Н. Определение физико-химических характеристик минералов бериллия и лития, и

выбор оптимальных условий их вскрытия в гидрометаллургии: Дис. … магистра техн. наук. Усть-Каменогорск, 2013. – 87 с.

6. Зеликман А.Н.,

Меерсон Г.А. Металлургия редких металлов. – М.: Металлургия, 1973. – 608 c.

7. Зеликман А.Н.,

Коршунов Б.Г. Металлургия редких металлов. – М.: Металлургия, 1991. – 432 с.

8. Самойлов В.И. Экспериментальная разработка перспективных

химических методов извлечения бериллия и лития из минерального сырья. –

Усть-Каменогорск: Медиа-Альянс, 2006. – 551 с.

9. Самойлов В.И., Борсук А.Н. Методы совместной переработки

фенакита, бертрандита и берилла в гидрометаллургии бериллия. –

Усть-Каменогорск: Медиа-Альянс, 2006. – 200 с.

10. Коленкова М.А., Крейн О.Е. Металлургия рассеяных и

легких редких металлов. – М.: Металлургия, 1977. – 360 с.

11. Химическая технология и металлургия бериллия и его

сплавов: Сб. переводов / Под ред. М.Б. Борисова. – М.: ИЛ, 1953. – Ч. I. – С.

5-25.