Каспакбаев

Кабдил Султанович – д.т.н., профессор ГУТиП (Алматы) Сериккулова Айдан

Турехановна – к.т.н., доцент ГУТиП (Алматы)

РЕССОРНОЕ

ПОДВЕШИВАНИЕ ТЕЛЕЖЕЧНЫХ ЛОКОМОТИВОВ

Конструкция тележек в

значительной степени определяет передачу и

реализацию силы тяги, плавность хода и взаимодействие экипажной части и

пути, безопасность движения и динамические характеристики локомотива. Тележки

являются ходовой частью локомотива, непосредственно

взаимодействующей с рельсовым путем. Они

воспринимают подрессорные массы локомотива, тяговые и тормозные силы, а также

горизонтальные поперечные усилия при движении в прямых и кривых участках пути.

Взаимодействуя через колесные пары с рельсами, тележки передают кузову

динамические нагрузки, вызываемые неровностями пути. В свою очередь кузов

локомотива передает эти силы через тележки на путь. Поэтому от конструкции

тележек во многом зависят плавность хода и другие динамические качества локомотива.

Для смягчения ударов и

уменьшения амплитуды колебаний на локомотиве при прохождении по неровностям

пути между тележкой локомотива и колесной парой размещают систему упругих

элементов и гасителей колебаний называемую рессорным подвешиванием. В качестве

упругих элементов, как правило, применяют винтовые пружины, листовые рессоры,

резинометаллические элементы и пневматические рессоры.

Ходовые качества

подвижного состава в большей степени определяются системой рессорного

подвешивания экипажной части. Конструкция рессорного подвешивания оказывает

большое влияние на динамическую составляющую нагрузки от колесной пары на

рельсы и, следовательно, на напряжение в рельсах. Оно предназначено для

равномерного распределения нагрузки между колесными парами, смягчения ударов,

передаваемых на надрессорное строение при прохождении неровностей пути.

Особенно велика роль рессорного подвешивания в смягчении ударов при прохождении

стыков и из-за дефектов колес и пути. С системой рессорного подвешивания тесно

связаны напряжения в рельсах от вертикального давления колес, которое

складывается из статической осевой нагрузки и накладываемых на него

динамических колебаний этой нагрузки при движении. Чем жестче подрессоривание

осей, тем больше становятся динамические колебания давления колес на рельсы.

Ужесточение

характеристик пути, в первую очередь модуля упругости рельсового основания при

применении рельсов тяжелых типов, железобетонных шпал на щебеночном основании,

рост сцепного веса локомотивов и другие факторы ведут к увеличению уровня сил

динамического взаимодействия локомотива и пути.

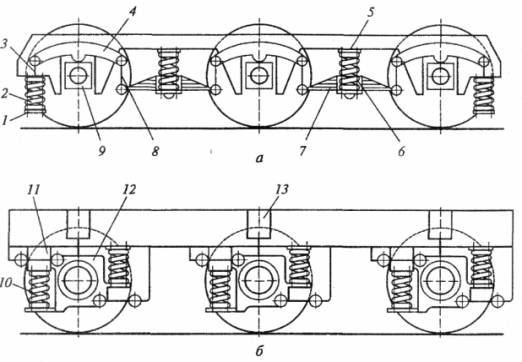

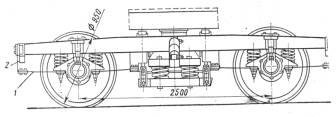

а — сбалансированного; б — индивидуального; 1, 5— тарелка; 2 — пружина; 3 — подвеска; 4 — балансир; 6 — предохранительная скоба; 7 — листовая рессора; 8 — серьга; 9 — букса; 10 — подвеска; // — поводок буксы; 12 — поводковая букса; 13 — фрикционный гаситель

колебаний.

Рисунок 1. Тележка

локомотива

По способу передачи

нагрузки на колесные пары рессорное подвешивание бывает индивидуальным или

сбалансированным.

При размещении упругих

элементов только между буксами и рамой тележки подвешивание называется

одноступенчатым. Если же, помимо буксовой ступени, упругие элементы имеются

между ремами кузова и тележек, подвешивание называется двухступенчатым.

Основными параметрами

рессорного подвешивания являютсяжесткость и определяемый ею статический прогиб.

Чем меньше жесткость и выше статический прогиб, тем меньше частота собственных

вертикальных колебаний надрессорного строения.

Общий статический прогиб

для пассажирских локомотивов в зависимости от скорости движения должен быть

160-200 мм, для грузовых ![]() 140 мм.

140 мм.

Статический прогиб

должен быть численно равен по значению конструкционной скорости, а частота

свободных колебаний надрессорного строения исходя из обеспечения нормальных

условий для локомотивной бригады – 1,8-2,2 гц. Для оценки эффективности

рессорного подвешивания локомотива достаточно заметить, что они снимают

ускорение и частоту колебаний подрессорных масс по сравнению с неподрессорными

в 10-15 раз.

Двухступенчатое

рессорное подвешивание позволяет получить большой статический прогиб при

удобном размещении упругих элементов и возвращающих устройств.

Кузов локомотива

опирается на оси колесных пар через буксы. Букса содержит подшипники качения и

по своей конструкции может быть как челюстной, когда она свободно вставлена в

специальный вырез в раме тележки, так и бесчелюстной, когда связь между

тележкой и буксой обеспечивают специальные поводки с шарнирами.

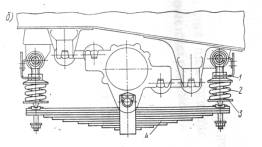

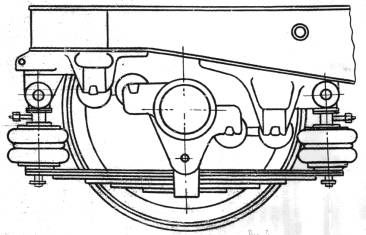

Рисунок 2. Челюстная

букса с сбалансированным рессорным подвешиванием

Рисунок 3. Челюстная

букса тепловоза ТЭ-33А

Рисунок 4. Конструкции

поводков в буксовой ступени подвешивания

Вместо сбалансированного

рессорного подвешивания на современных тележках применено индивидуальное для

каждой оси подвешивания, состоящее из одних винтовых пружин. Такая система

подвешивания максимально упростила конструкцию тележки и уменьшила

эксплуатационные расходы на ее обслуживание и ремонт, так как в ней исключены

все шарнирные соединения. В винтовых пружинах отсутствует внутреннее трение.

Поэтому для избегания резонансных явлений в тележках применены фрикционные

гасители колебаний сухого трения, которые способны одновременно гасить все три

вида колебаний: подпрыгивание, галопирование и поперечную качку.

Существующая, в

настоящий момент, тенденция к значительному повышению скоростей движения

требует, прежде всего, улучшения ходовых свойств и динамических характеристик

локомотивов.

Проблема улучшения

ходовых качеств локомотивов в условиях повышения скорости движения поездов

вынуждает прибегать к применению элементов в подвешивании тележек с более

совершенными свойствами.

Одним из перспективных

вариантов рессорного подвешивания железнодорожных экипажей является

пневмоподвешивание.

Преимущества

пневматических рессор – возможность сравнительно простыми средствами увеличить

статический прогиб, а также возможность обеспечить демпфирование колебаний.

Помимо этого, имеется возможность создания такого автоматического регулирования

количества воздуха в элементе, при котором статический прогиб подвешивания не

зависит от нагрузки, а жесткость изменяется в широком диапазоне. Кроме этого,

исключается металлический контакт между ходовыми частями и кузовом, поэтому

вибрации и шум от взаимодействия с рельсовым путем на кузов не передаются.

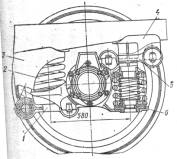

Рисунок 5. Расположение

пневматических рессор в буксовой ступени подвешивания.

Взаимодействие колеса и

рельса является физической основой движения поездов по рельсовому пути.

Одним из способов

улучшения показателей вписывания железнодорожных экипажей в кривые, снижения

угла набегания, работы сил трения, а, следовательно, и массового износа колес и

рельсов является применение механизмов радиальной установки колесных пар.

Существует два основных

мероприятия по снижению износа гребней колес: уменьшение коэффициента трения в

контакте гребня с боковой поверхностью рельса (гребне- и рельсосмазывание) и

уменьшение угла набегания направляющих колесных пар на наружный рельс за счет

пассивного или активного их поворота в раме тележки (радиальная установка

колесной пары).

Фирмами «General

Motors» и «General Electric»

запатентованы и построены два типа трехосных тележек с пассивными механизмами

радиальной установки колесных пар (РУКП), которые применены на указанных

тепловозах.

В России первая опытная

конструкция трехосной тележки с механизмом РУКП была разработана и испытана

Всероссийским научно-исследовательским и конструкторско-технологическим

институтом (ВНИКТИ) еще в 80-х гг. прошлого века. В начале 90-х гг. тепловоз

2ТЭ10В с модернизированной конструкцией бесчелюстной тележки и механизмом РУКП

конструкции ВНИКТИ проходил эксплуатационные испытания. Испытания показали, что

принцип пассивной радиальной установки колесных пар позволяет существенно

снизить износ гребней колес тепловоза с трехосными тележками.

Оригинальные конструкции

трехосных тележек на уровне патентов были разработаны на Брянском машиностроительном

заводе.

Во ВНИКТИ разработана

конструкция унифицированной трехосной тележки с механизмом РУКП для грузовых и

маневровых тепловозов (рис. 6).

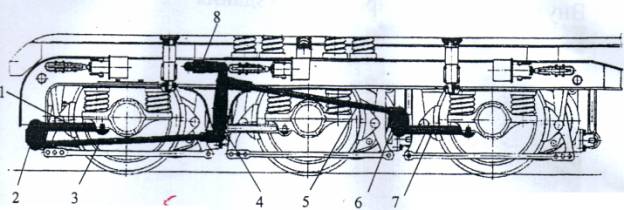

Рисунок 6. Конструкция

унифицированной трехосной тележки.

Эта тележка применена на

новом российском грузовом тепловозе с передачей переменного тока, построенном

на Брянском машиностроительном заводе.

Тележка имеет

двухступенчатое рессорное подвешивание: в первой

ступени – индивидуальное пружинное, во второй –

пружины типа «флексикоил» и четыре гидравлических гасителя вертикальных

колебаний. Для гашения колебаний поперечного относа кузова на каждой тележке

установлено по два гидравлических гасителя. Буксы – одноповодковые. Поводки 1,

7 крайних букс соединены с поперечными балансирами 2, 6 механизма РУКП. К

концам балансиров шарнирно присоединены тяги 3, 5, которые другими концами

связаны с вертикальным двуплечим рычагом 4. К удлиненному верхнему концу рычага

присоединен гидравлический гаситель колебаний 8 механизма РУКП. Сила тяги от

рамы тележки к кузову передается через низкоопушенный шкворень.

В теоретических

исследованиях динамики движения тепловоза 2ТЭ25К «Пересвет», выполненных в БГТУ

методом компьютерного моделирования [1], были рассмотрены два варианта тележки

с механизмом РУКП: конструкции ВНИКТИ и БМЗ. Для этих экипажей были выбраны

рациональное упругодиссипативные параметры тележек. Тепловоз 2ТЭ25К на новых

тележках не уступает тепловозу 2ТЭ116 по динамическим качествам в прямых

участках, а по показателям износа в кривых радиусами 300 и 600 м значительно

его превосходит. Однако из-за очень сжатых сроков изготовления тепловоз 2ТЭ25К

был построен с тележками типа 2ТЭ116.

На уменьшение износа

гребней колесных пар локомотивов влияет применение гребне смазывателей и

лубрикация, наличие механизма радиальной установки колесной пары, база тележки

и база кузова локомотива, наличие упругих связей кузова и тележки, переход с

трехосной на двухосную тележку, радиус кривой, возвращение наружного рельса.

Теоретические исследования

и компьютерное моделирование желательно подтвердить натурными динамическими

испытаниями с углом воздействия на путь при движении в прямых и кривых участках

пути различного радиуса.

Литература

1.

М.Ф.Вериго,

А.Я.Коган. Взаимодействие пути и подвижного состава. Транспорт, 1986, 559 с.

2.

Механическая

часть тягового подвижного состава. (под редакцией И.В.Бирюкова), М., Транспорт,

1992, 440 с.

3.

Г.С.Михальченко,

А.С.Юршин. Оценка износа колес грузового тепловоза с радиальной установкой

коленных пар. Вестник БГТУ, 2007, №2(14), с. 39-43.