Технические науки

Хан

В.А., Отарбаева Л.С., Сагындыкова Ж.Е.

Евразийский

национальный университет им. Л.Н. Гумилева, кафедра «Стандартизация и

сертификация», Казахстан

Анализ и обзор конструкций фильтров для высокоэффективной

очистки воздуха

С развитием современных высокоточных

отраслей промышленности, например, производство полупроводниковых приборов и

жидкокристаллических элементов, атомная энергетика и производство медицинских

препаратов, а также с ростом производства предприятий химической и нефтехимической

промышленности возникла проблема высокоэффективной очистки воздуха и

технологических газов от взвешенных в них субмикронных частиц. Это вызвано как

опасностью распространения радиоактивных аэрозолей и высокой токсичностью

некоторых металлов и их соединений, так и необходимостью получения чистого

технологического воздуха.

В обычном воздухе содержится значительное

количество взвешенных частиц и газообразных веществ различной природы - твердые

частицы (пыль, сажа) или аэрозоль (высокомолекулярные соединения — пестициды,

ПАУ, ПХБ и др., металлы, неорганические соли и т. п.) значительно превышающие

размеры атомов и молекул и не улавливаются обычными сорбентами или жидкостными

поглотителями.

Большинство производственных процессов

сопровождаются образованием аэрозолей в виде пыли, возгонов, газов и других

веществ. Наличие всех этих примесей в воздухе отрицательно влияет на качество

рабочих процессов, и, как следствие, на качество изделий. Некоторые из примесей

обладают высокой токсичностью даже в незначительных концентрациях, например,

радиоактивные вещества и химические соединения. Для химического анализа

воздушных загрязнений чаще всего используют улавливание твердых частиц и

аэрозолей различными фильтрами — из стекловолокна, керамики или полимерных материалов,

которые полностью задерживают частицы размером 0,1—0,2 мкм. Для улавливания из

воздуха высокодисперсных аэрозолей и твердых частиц применяют различные

фильтрующие материалы. Ранее для этой цели использовали аэрозольные фильтры

типа АФА, удовлетворяющие практически всем требованиям анализа аэродисперсных

систем. Для гравиметрического определения концентрации аэрозолей и твердых

частиц (например, для определения запыленности в воздухе рабочей зоны)

применяют фильтры АФА-ВП, изготовленные из тонковолокнистого перхлорвинилового

волокна (фильтры Петрянова). Эти фильтры имеют небольшую массу и гидрофобны.

Для химического анализа аэрозолей предназначены фильтры АФА-ХП, изготовленные

из трех видов ультратонких волокон. После пробоотбора (пропускают несколько м3

воздуха) собранные на этих фильтрах вещества извлекают следующим образом.

Фильтр АФА-ХА (ацетилцеллюлоза) сжигают в смеси кислот; фильтр АФА-ХП

(перхлорвинил) растворяют в кислоте, а фильтр АФА-ХС (полистирол) растворяют в

щелочи. Перхлорвиниловые фильтры гидрофобны, стойки к агрессивным химическим

средам и хорошо растворяются в ацетоне и дихлорэтане. Положительными качествами

обладают и отечественные аналитические аэрозольные фильтры из ультратонкого

стекловолокна (ФСВ/А). Их применяют до температуры 500°С, они устойчивы ко всем

химическим реагентам, кроме фтороводорода и горячих концентрированных растворов

щелочей.

Выбор типа пылеулавливающего оборудования

зависит от природы пыли и требуемой эффективности очистки. Первые противодымные

фильтры в противогазовых коробках состояли из слоев волокон целлюлозы, затем

для повышения их эффективности слои волокон стали пропитывать сажей и частицами

MgO или А12О3. Первой фильтрующей средой, для снаряжения

противогазов, была смесь асбестовых волокон и шерсти. Высокоэффективные

фильтрующие материалы промышленных фильтров использовались для очистки воздуха

от токсичных химических веществ и бактерий с эффективностью свыше 99,999%.

Материалы на основе смеси хлопка с асбестом и шерсти с частицами твердых смол

применялись в атомной промышленности, где аэрозольные примеси в газообразных

выбросах необходимо было очищать до 10-10 мг/м3. У

бумажных фильтров, впервые примененных в США на атомных электростанциях,

площадь фильтрующего материала была сравнительно большой, при небольшом объеме

самого фильтра. При этом сохранялась высокая эффективность улавливания

тонкодисперсных частиц, [1].

Высокоэффективные фильтры впервые были

использованы как средства противохимической защиты и на предприятиях атомной

энергетики, для блокирования распространения радиоактивных частиц. В настоящее

время они используются во многих других отраслях промышленности. Ранее

использовались целлюлозные и стекловолокнистые фильтрующие бумаги. Улавливание

частиц в этих средах происходило в основном не вследствие механического

отсеивания, а в результате осаждения частиц на волокнах при прохождении потока

аэрозоля. Высокая эффективность улавливания достигалась благодаря особой

структуре волокнистой системы (размер волокон, их ориентация, степень

уплотнения), обеспечивающей действие таких механизмов осаждения, как инерция,

диффузия, зацепление и электростатическое притяжение. В качестве метода,

позволяющего улавливать субмикронные частицы с эффективностью того же порядка,

использовалась фильтрация в так называемом фильтре с глубоким слоем. Эти

фильтры снаряжались мелким щебнем, песком или коксом, высота слоя достигала 1

м, а иногда и больше, размер зерен по высоте изменялся. Эффективность таких

установок по аэрозолю с частицами размером 0,5—3 мкм составляла 99,9%. Установки

с глубоким слоем применялись для улавливания испарений серной кислоты,

радиоактивных загрязнений и выбросов, для стерилизации окружающего воздуха. Впоследствии

предпочтение отдавалось высокоэффективным волокнистым фильтрам, снаряжаемым

термостойкой стеклянной бумагой. Последние работали при низких скоростях

фильтрации, осаждение частиц происходило благодаря совместному действию

зацепления, диффузии и инерции. Эти фильтры в свое время называли абсолютными,

хотя незначительный проскок очень мелких аэрозольных частиц присутствовал.

Степень очистки в таких фильтрах устанавливалась в зависимости от концентрации

частиц в очищаемом воздухе и величины максимально допустимой концентрации.

Эффективность фильтрации можно уменьшить, если часть пыли улавливать в

аппаратах предварительной очистки, а также, если рассеивать пропущенный через

фильтрующие установки воздух или технологические газы в атмосфере выбросными

трубами. Такие фильтры особенно необходимы в тех случаях, когда эффективность

очистки по наиболее проникающим частицам (размером менее 0,1 мкм) должна быть

не менее 99,5%. При установке пылеулавливающих аппаратов предварительной

очистки необходимо учитывать вероятностную оценку улавливания ими мелких

частиц.

Также необходимо, чтобы сопротивление

промышленных фильтров было низким независимо от их размеров. Эффективность

улавливания частиц размером 1 мкм обычными рукавными тканевыми фильтрами можно

повысить до 99,9% , если на поверхность фильтров предварительно нанести

искусственный фильтрующий слой, [1].

Из рекомендаций Международного комитета по

радиологической защите (1965г.) величина максимально допустимой концентрации

плутония в воздухе составляла 3×10-11 г/м3; если

принять, что концентрация на выбросе за счет рассеивания дымовой трубой будет

снижена в 10 раз, то требуемая эффективность должна быть 99,995% при условии,

если начальная концентрация равна 6×10 -6 г/м3.

Крупные частицы будут уловлены циклоном на 90%, однако и после циклона

концентрация пыли составит 6×10-5г/м3, причем

останутся самые мелкие частицы, которые потребуется уловить фильтром с

эффективностью 99,95%. В таких пределах должны были находиться значения

эффективностей высокоэффективных фильтров. В большинстве случаев «абсолютные»

фильтры отвечали этим требованиям, а обычные промышленные пылеулавливающие

аппараты даже хорошей конструкции не решали таких задач, [1].

Сегодня указанные требования по допустимой

концентрации плутония заметно. Согласно рекомендациям Международного комитета

по радиационной защите (МКРЗ) предельно допустимым содержанием Pu239

в организме считается 0,04 мккюри. Предельно допустимые концентрации плутония в

воздухе рабочих помещений 2·10-15 кюри/л. Данное обстоятельство

накладывает особые требования к технологическому оборудованию по очистке

воздуха и фильтрующим материалам.

Частицы одних размеров осаждаются

значительно лучше, из-за чего величина эффективности, измеренная весовым

методом, может быть ошибочной, особенно в том случае, если в аэрозоле

содержится значительное количество крупных, обычно легко улавливаемых частиц.

Основной прибор для контроля чистоты помещений – лазерный счетчик частиц в

воздухе, имеющий предельную чувствительность 100 нм. Контроль меньших частиц

затруднен из-за необходимости увеличения мощности лазера, привящей к нагреву и

зачастую к сгоранию исследуемых частиц. При этом становится заметным рассеяние

на флуктуациях плотности воздуха, [4].

Для измерений наночастиц в воздушной среде

в дополнение к оптическому счету частиц применялось их укрупнение (вследствие

конденсации пара на каждой частице). Приборы, в которых используется такой

принцип, получили название счетчиков ядер конденсации (condensation nucleus

counters – CNC). Для их идентификации используют термин – счетчик

конденсированных частиц (condensation particle counter – CPC).

В настоящее время рабочей группой по

чистым помещениям (WG 3) технического комитета Международной организации по

стандартизации ISO/ТС 209 разработан стандарт ISO 14644-3 "Чистые

помещения и связанные с ними контролируемые среды. Часть 3. Методы

измерений" (ГОСТ Р ИСО 14644-3: 2007), в котором уже содержатся описания

приборов и методики измерений ультратонких (сверхмелких) частиц с размерами

менее 100нм. Многие методы и приборы для контроля чистоты производственных

помещений в нанодиапазоне могут применяться и для измерений характеристик

продукции нанотехнологий (порошков, аэрогелей, кристаллов, других нанообъектов),

[7].

Очень важно определение зависимости

эффективности осаждения частиц от их размера. Наряду с усовершенствованием всех

типов пылеулавливающего оборудования и систем вентиляции на предприятиях и в

лабораториях широкое применение получили тонковолокнистые фильтры, способные

обеспечить ультратонкую, а в некоторых случаях полную очистку от частиц всех

размеров из больших объемов воздуха.

Стандартом ГОСТ Р ЕН 1822-1-2010

установлены основные требования к высокоэффективным и сверхвысокоэффективным

фильтрам и к их материалам, применяемым для очистки воздуха типа ЕРА, HEPA и ULPA.

Указанные фильтры используются в системах вентиляции и кондиционирования

воздуха и в технологических системах. Методикой определения эффективности

фильтров с использованием контрольного аэрозоля с жидкими частицами (или

аэрозоля с твердыми частицами) и счетчика частиц установлена классификация фильтров

по показателям эффективности (локальной и интегральной). В соответствии с этой

методикой фильтры в соответствии со своими характеристиками подразделяют на

следующие группы:

фильтры грубой очистки (course dust

filters) обозначение G,

- фильтры тонкой очистки (fine dust filters)

обозначение F,

- НЕРА фильтры (High

Efficient Particulate Air filters) обозначение Н,

- ULPA фильтры (Ultra Low Penetration Air filters)

обозначение U.

Фильтры каждой группы в зависимости от

значений их эффективности (ГОСТ Р ЕН 779-2007) и величин проскока разделяют на

классы. Группы Е, Н и U фильтров

подразделяют на следующие классы: Е10, Е11 и Е12; Н13 и Н14; U15, U16 и U17. В самом общем виде требования к фильтрующим

материалам для высокоэффективной очистки воздуха следующие [8]: 1) Микроструктура

материала при номинальной скорости фильтрации данного аэрозольного объекта

должна обеспечивать заданную, но не ниже 99% эффективность улавливания

содержащихся в нем частиц любого размера. 2) Пористость материала должна быть

как можно большей, чтобы обеспечить ему возможно более низкие гидродинамическое

сопротивление и энергетические затраты на фильтрацию, а также максимально

возможные пылеемкость и срок службы. При повышенных концентрациях аэрозолей

фильтрацию можно осуществлять последовательно в двух или более слоях

волокнистых материалов с различной микроструктурой либо в едином композитном

материале, в которых последняя изменяется по глубине. 3) Толщина материала

должна быть минимальной для достижения максимальной компактности создаваемых на

его основе фильтрующих устройств. При этом как прочность, так и устойчивость к

герметизирующему сжатию и перегибу материала, должны быть достаточны для

сохранения целостности и микроструктуры его рабочей поверхности при сборке,

транспортировке, монтаже и последующей целевой эксплуатации фильтрующего

устройства. 4) Микроструктура материала не должна нарушаться при его

эксплуатации. Для этого вещество волокон материала и связующие добавки в него

должны быть устойчивы к рабочим средам и температурам, а прочность и жесткость

микроструктуры - достаточной, чтобы противостоять воздействию газового потока,

особенно его резким изменениям и уносу им волокон, а также капиллярным силам со

стороны накапливающейся на поверхности волокон жидкости при фильтрации туманов

или при конденсации влаги или иных паровых примесей. 5) Вещество волокон при

условиях эксплуатации не должно выделять токсических продуктов. 6) Материал фильтра

должен быть не дорогим.

Если из всех возможных видов проницаемых

фильтрующих материалов выбрать волокнистые, характеризующиеся максимальными значениями

механической прочности и пористости, то задача оптимизации их микроструктуры

сводится в основном к определению диаметров волокон и их взаимного расположения

в объеме фильтра. Эти показатели должны обеспечить ему максимальные

эффективность улавливания аэрозольных частиц и объемную производительность, а

также приемлемую пылеемкость при минимальных значениях гидродинамического

сопротивления и габаритов. Указанная задача в обосновании процессов

высокоэффективной фильтрации аэрозолей еще не поставлена и поэтому не решена.

Отсутствие технологических и конструктивных решений вопроса прочной и жесткой

фиксации во всем объеме фильтра положения волокон под различными углами к

направлению фильтруемого газового потока. Для осуществления захвата аэрозольных

частиц волокнами наиболее оптимальными микроструктурами оказываются

сравнительно тонкие и сжатые волокнистые слои с плотностью упаковки от 2 до

10%. Такие материалы представляют собой сравнительно тонкие неупругие или ограниченно

упругие и необратимо сгибаемые волокнистые слои, в которых оси волокон

практически параллельны генеральной плоскости слоя, а сами они в местах пересечений

либо плотно прижаты силами адгезии, либо приклеены друг к другу. Этим

достигаются механическая прочность и конструкционные свойства материала, но

одновременно возникают и неизбежные последствия для его микроструктуры, -

анизотропия плотности упаковки волокон и преимущественно перпендикулярное

потоку фильтруемого газа направление их осей, [2].

При оптимизации свойств фильтрующих

материалов из стекловолокна нужно достичь компромисса по трем противоречивым

параметрам: требуемая эффективность фильтрации должна быть достигнута при

наименьшем перепаде давления и, по возможности, большей пылеёмкости. Это сочетание

эффективности фильтрации с длительным сроком службы и минимальными затратами

энергии является решающим фактором в определении экономической целесообразности

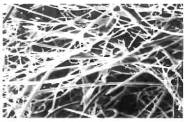

применения нужного фильтра. Фильтрующая среда для НЕРА и ULPA фильтров, соответствующая

этим задачам. представляет собой лист толщиной 0,5 мм, состоящего из сплетения

тончайших волокон стекла с диаметром менее микрона (рис. 1). Скорость воздуха

сквозь фильтр составляет 1 - 3 см/с, поэтому его материал гофрируют. Обеспечить

одинаковое расстояние между складками можно, применив сепараторы, либо проклеив

фильтрующий материал. Пример такого решения сводится к гофрированию материала по

принципу минигофра (minipleat) (рис. 2). В технике

чистых помещений применяется два основных вида фильтров с минигофром: плоские

(для скорости воздуха на входе 0,3 – 0,5 м/с) и фильтровальные ячейки (более 2

м/с), [3].

Рис. 1 – Микроструктура

материала HEPA и ULPA фильтров.

Рис. 2 – Вид гофрированного

фильтрующего материала

Из анализа механизма фильтрации аэрозолей

и удержания частиц тонковолокнистыми HEPA и ULPA фильтрами

рассматривают следующие виды:

1) эффект сита;

2) зацепления;

3) инерционное соударение;

4) диффузия.

При тестировании фильтрующих материалов по

стандарту EN 1822 первые два вида объединены

в один, так называемый «захват», когда частицы следуют вдоль потока и

захватываются за счет их размера. При этом важно соотношение размеров частицы и

волокна. Кроме этого вводится понятие «электростатического осаждения», когда

частица притягивается к волокну электрическими силами, [5]. При соприкосновении

частицы с волокном, она будет надежно удержана в этом положении поверхностными

силами (силами Ван дер Ваальса). Зацепления и инерционные соударения

присутствуют с увеличением размера частицы. Подвижность частиц, коэффициент

диффузии и вероятность удержания будут тем больше, чем меньше размер частицы.

Таким образом, для волокнистых фильтров существует размер частицы, при котором

эффективность удержания является минимальной, а проскок частиц максимальным

(рис. 3). Этот размер назван размером наиболее nроникающих частиц Most Penetrating Particle Size (MPPS) и является функцией скорости течения

воздуха сквозь фильтр. Как правило, МPPS соответствуют размеры частиц 0,1 0,5

мкм. Для НЕРА и ULPA фильтров точка МPPS находится примерно между 0,1 и 0,2 мкм,

[6].

Общая эффективность волокнистого фильтра

складывается из эффектов зацепления (interception), инерции (inertia) и

диффузии (diffusion). Минимум эффективности соответствует размеру частиц

с максимальной проникающей способностью Most Peпetratiпg Particle Size MPPS.

Рис. 3 - Общая эффективность

волокнистого фильтра

Анализ микроструктуры фильтрующих

материалов, характеризуемых не только размерами и формой волокон, но и их

взаимным расположением связан с определенными трудностями. Объектами анализа

здесь являются аэрозольные частицы, микроструктура волокнистого фильтрующего

материала и накапливающегося в нем осадка твердых частиц. Волокнистые

фильтрующие материалы обладают случайной исходной микроструктурой, в которой

оси волокон преимущественно параллельны генеральной плоскости слоя, а проекции

на нее этих осей пересекаются друг с другом под различными произвольными

углами. Такие материалы рассматриваются как случайные геометрические объекты, в

которых взаимное расположение волокон подчинено вероятностным законам

распределения случайных структурных параметров. Такими параметрами могут быть

углы пересечения осей волокон, расстояния между ними по произвольно заданному

направлению, число взаимных пересечений на единицу длины их проекций на

генеральную плоскость и т. п. Данная модель должна содержать контролируемые при

помощи измерительных приборов параметры и расчетную схему, адекватно отражать

реальную микроструктуру материала фильтра и влияние на нее технологических

режимов его формования. При этом надо установить прямую функциональную связь микроструктурных

параметров материала с макроскопическими свойствами – гидродинамическим сопротивлением

и проницаемостью, физико-химическими свойствами и параметрами фильтруемой среды.

Это представляет собой особую научную задачу, которая позволит по заданным

требованиям фильтрации селективно подобрать свойства и физические параметры

конструкционных материалов фильтров.

Литература:

1. П. Уайт, С. Смит. Высокоэффективная

очистка воздуха. – М.: Атомиздат, 1967.

2. В. Уайт. Технология чистых помещений.

Основы проектирования, испытаний и эксплуатации. – М.: «Клинрум», 2002.

3. А.Е. Федотов, Г.Г. Шихт. Чистые

помещения: проблемы, теория, практика. – М.: АСИМКОМ, 2003.

4. А.Е. Федотов. Основы GMP: Производство лекарственных средств. - М.: АСИМКОМ,

2007.

5. ГОСТ ИСО 14644-1-2002 Чистые помещения

и связанные с ними контролируемые среды. Часть 1. Классификация чистоты

воздуха.

6. ГОСТ Р ЕН 779-2007 Фильтры очистки

воздуха общего назначения. Определение эффективности фильтрации.

7. ГОСТ Р ИСО 14644-3-2007 Чистые

помещения и связанные с ними контролируемые среды. Часть 3. Методы испытаний.

8. ГОСТ Р ЕН 18822-2 – 2010.

Высокоэффективные фильтры очистки воздуха ЕРА, НЕРА и ULPA/часть 1. Классификация, методы испытаний, маркировка.