технические науки/ 8. Обработка материалов в машиностроении

К.т.н., Гончаров В.С., аспирант Васильев

Е.В.

Тольяттинский государственный университет

Жаростойкие иттрий-содержащие покрытия

Максимальные рабочие температуры традиционных жаропрочных никелевых

сплавов для лопаток газотурбинных двигателей не превышают 1000-1100°С [1]. При дальнейшем повышении рабочих температур до

1100-1200°С наряду с никелевыми сплавами [4, 5, 6, 7] могли бы использоваться жаропрочные и жаростойкие

сплавы на основе хрома [2, 3], если преодолеть ряд негативных факторов,

затрудняющих их применение.

Хромовые сплавы обладают повышенной жаростойкостью при 1050-1100°С и сравнительно небольшим удельным весом (~7.2 г/см3) [2], однако они характеризуются повышенной хрупкостью при температурах ниже 300–350°С [3] (150°С для нелегированного рекристализованного хрома промышленной чистоты [8]), особенно в рекристаллизованном состоянии, что определяет их низкую технологическую пластичность и высокую чувствительность к различным дефектам (надрезам, микротрещинам и т.п.). Кроме того, в процессе длительных нагревов при высоких температурах жаропрочные хромовые сплавы склонны к поглощению азота, что также отрицательно сказывается на их низкотемпературной пластичности [8]. Наиболее перспективными считаются такие хромовые сплавы, как, ВХ2, ВХ1И, ВХ4 [2], ВХ2К [3].

Для повышения жаростойкости данных сплавов широко применяют

различные методы поверхностного осаждения покрытий, в частности, на основе

иттрия [3]. С целью повышения

качества жаростойких покрытий в данной работе был проведен ряд экспериментов по

определению влияния основных технологических параметров процесса ионно-плазменного

нанесения покрытия системы Y-Сr-О на структуру и свойства получаемого слоя.

В качестве материала подложки для нанесения покрытий использовался

сплав хрома ВХ2К, содержание основных легирующих элементов в котором приведено

в табл. 1.

Табл. 1. Химический состав сплава ВХ2К.

|

Содержание элементов, массовых % |

|||||||

|

Cr |

La |

V |

Y |

Zr |

Mn |

W |

Остальные |

|

98.753 |

0.17 |

0.7 |

0.004 |

0.025 |

0.006 |

0.002 |

0.34 |

Покрытия наносились на стандартной вакуумно-дуговой установке ННВ-6.6-И1.

Осаждение производилось на подложки 50х10х2 мм. После механического шлифования,

полирования, обезжиривания и промывки в ультразвуковой ванне образцы помещали в

вакуумную камеру, которую затем откачивали паромасляным насосом. Перед

нанесением покрытий производили ионную очистку ионами хрома при отрицательном потенциале подложки 700 В,

токе дуги 50-70 А и температуре подложки 450-500°С. Температуру контролировали

пирометром "Смотрич 4П-03" и поддерживали на заданном уровне. Образцы

с напыленными покрытиями исследовали металлографически на микроскопе «Неофот-2». Ошибка в измерениях соответствует стандартным отклонениям

и не превышает 5-10%.

РЕЗУЛЬТАТЫ

Ранее было установлено, что при ионно-плазменном методе нанесения покрытий

100%-го синтеза хромита иттрия не происходит [3]. Следовательно, при проведении

дополнительных высокотемпературных отжигов протекание фазовых реакции будет неизбежным,

что в свою очередь может приводить к объемным изменениям в покрытии и

образованию вторичных дефектов.

Для изучения данных изменений получены два типа покрытий – YCr (напыление Y+Cr в вакууме) и слоистое YCr+YCrO3+Cr2O3 (послойное осаждение Y+Cr в

вакууме, Y+Cr в кислороде, Cr

в кислороде) После нанесения

покрытий образцы отжигали в атмосфере технического аргона и фиксировали

состояние поверхности (рис. 1, 2).

|

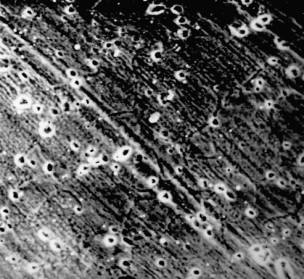

а |

б |

Рис. 1. Микроструктура покрытия YCr: а - после напыления; б - после формирующего отжига в аргоне при

1300°С в течение 2 ч. Увеличение х340.

|

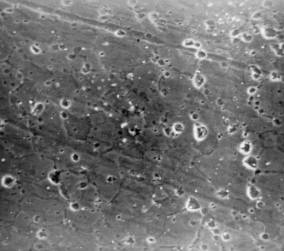

а |

б |

Рис. 2. Микроструктура покрытия YCr+YCrO3+Cr2O3: а - после

напыления; б - после формирующего отжига в аргоне при 1300°С в течение 2 ч.

Увеличение х340.

После напыления данных покрытий пористость составляла: 4.1% для YCr и 3.7%

для YCr+YCrO3+Cr2O3. После формирующего отжига соответственно 3.1 и

5.5%. Поскольку в первом случае образование YCrO3

практически отсутствовало, а преимущественно формировался оксид хрома (за счет

остаточного кислорода в атмосфере камеры при напылении), пористость покрытия

понизилась. Во втором случае формирование хромита стало ощутимым, а пористость

соответственно повысилась, что позволяет заключить правомерность полученных

предположений.

Аналогичные эксперименты были поставлены для анализа влияния режимов

формирующего отжига на структурные характеристики покрытий двух принципиально

различных типов: Cr2O3+Y2O3 (послойное осаждение Cr в атмосфере кислорода и Y в

атмосфере кислорода) и YCr+YCrO3

(послойное осаждение Y+Cr в вакууме и Y+Cr в атмосфере кислорода) Трансформация данных покрытий при

отжиге в аргоне протекает

различно. Для покрытия Cr2O3+Y2O3 с ростом температуры

отжига более выражена коагуляция частиц

верхнего (оксид иттрия) слоя, вследствие чего

затруднительной становится оценка состояния капельной фазы и

пористости. Процесс коагуляции мало заметен после отжига при 1200°С, однако, при 1400°С отдельные участки покрытий имеют 100% коагуляцию. Движущими силами такого процесса может явиться образование хромита иттрия на границе раздела слоев Y2O3 и Cr2O3,

сопровождающиеся уменьшением

объема, образование газообразного оксида Cr2O3, а также дополнительное газонасыщение слоя Y2O3

(в особенности непрореагировавшей капельной фазы). Необходимо отметить, что процессы коагуляции и фрагментации наблюдаются и при высокотемпературном

длительном отжиге

образцов с покрытиями Cr2O3+

Y2O3 в вакууме, рис. 3.

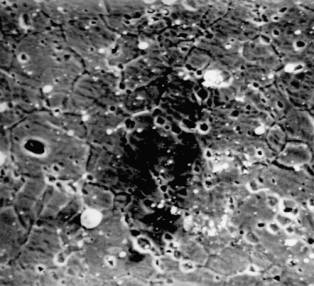

|

а |

б |

Рис. 3. Микроструктура покрытий после отжига в вакууме при 1200°С в

течение 115 ч: а - Cr2O3+Y2O3; б - YCr+YCrO3.

Увеличение х340.

В отличие от покрытий Cr2O3+Y2O3

покрытия YCr+YCrO3 при формирующем отжиге в аргоне трансформируются

в значительно меньшей степени, причем основное направление изменений - рост пористости и уменьшение

капельной фазы.

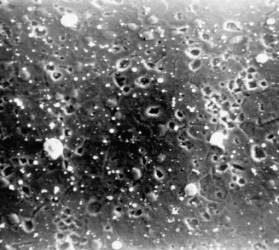

Установлено, что покрытия значительно трансформируются в процессе эксплуатационного

отжига. Причем, если слоистые покрытия Cr2O3+Y2O3

претерпевают глубокие коагуляционные изменения, то покрытия YCr+YCrO3 в значительной большей

степени сохраняют свою структуру. Однако, при отжиге на воздухе огрубление

структуры присуще обоим видам покрытий.

В еще большой степени огрубление структуры

свойственно уже в первые часы отжига на воздухе для покрытий, не прошедших

технологических операций формирующего отжига. Аналогичные изменения поверхности

свойственны и хрому без покрытия.

Таким образом, отжиг образцов на

воздухе, сопровождающийся интенсивным газонасыщением поверхности и фазовыми

реакциями, приводит к огрублению структуры покрытия, причем в меньшей степени

данный процесс присущ покрытиям YCr+YCrO3.

Дополнительным источником такого явления может явиться образование

газообразного CrO3, удаление которого с поверхности приводит к изменению

устойчивого состояния YCrO3 и стимулирует протекание дополнительных реакций

за счет активных газов воздуха.

Литература:

4.

Жаропрочный сплав:

пат. 2393260 Рос. Федерация. № 2009114197/02; заявл. 14.04.2009; опубл. 27.06.2010, Бюл. №

18. 6 с.

5.

Жаропрочный

хромоникелевый сплав с аустенитной структурой: пат. 2446223 Рос. Федерация. №

2010142588/02,; заявл. 18.10.2010; опубл. 27.03.2012, Бюл. №

9. 6 с.

6.

Жаропрочный сплав:

пат. 2448194 Рос. Федерация. № 2011114722/02; заявл. 14.04.2011; опубл. 20.04.2012, Бюл. №

11. 7 с.

7.

Сплав на основе

интерметаллида Ni3Al и изделие, выполненное из него: пат. 2484167 Рос.

Федерация. № 2012111657/02; заявл. 27.03.2012; опубл. 10.06.2013, Бюл. №

16. 7 с.

8.

Самсонов Г.В.,

Виницкий И.М. Тугоплавкие соединения: Справочник. – 2-е изд.– М.: Металлургия,

1976. 560 с.