Потапов О.В., Лашина Ю.В.

Національний Технічний Університет України

«Київський Політехнічний

Інститут», Україна

Призначення режимів токарного

оброблення з урахуванням динамічних характеристик процесу різання

Для отримання

необхідної точності поверхні деталі при обробленні різанням потрібно

використовувати режими оброблення, які б забезпечували сталий рух інструменту

відносно заготованки [1]. Значний вплив на сталість такого руху мають

вібрації технологічної оброблювальної системи (ТОС), в результаті яких

виникають автоколивання, які підтримуються за рахунок енергії, що постачається

та розподіляється самою ТОС. У відповідності до [2] математичний

опис такого явища є можливим при представленні ТОС у виді замкненої динамічної

системи із зворотними зв’язками.

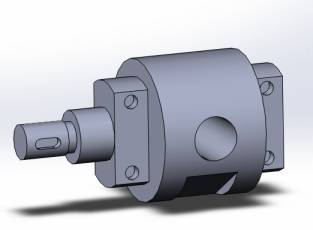

Розглянемо операцію

токарного оброблення поверхні деталі «Наконечник» (рис. 1) для найбільшого

діаметра Ø 80 мм. При розрахунку режимів різання для точіння цієї

поверхні на верстаті з ЧПУ прохідним упорним різцем за емпіричними формулами

[3] були отримані наступні параметри процесу: швидкість різання V = 200 м/хв,

осьова подача S = 0.51 мм/об при глибині різання h = 0.35 мм.

Рис.

1. Тривимірна модель деталі «Наконечник»

Для дослідження динамічних характеристик процесу точіння

використаємо методику та відповідне

програмне забезпечення, розроблене в лабораторії віртуальних засобів навчання

НТУУ «КПІ» [4].

У відповідності до цієї методики для оцінки

динамічних властивостей системи використовуються перехідні характеристики ТОС

(рис. 2), котрі отримують за допомогою чисельного інтегрування за методом Рунге-Кутта

четвертого порядку [4].

Рис. 2. Перехідна характеристика процесу точіння

Динамічні

характеристики, в даному випадку, оцінюються за двома параметрами: часом

перехідного процесу (швидкодією) tn та відносним перерегулюванням

δ:

,

де: ![]() – максимальне значення кривої по

осі y; – усталений показник по осі y; tn – час перехідного процесу (швидкодія).

– максимальне значення кривої по

осі y; – усталений показник по осі y; tn – час перехідного процесу (швидкодія).

Для повної оцінки

динамічних характеристик використовується інтегрована оцінка А за показниками δ та tn:

А =

δ ![]() tn

tn

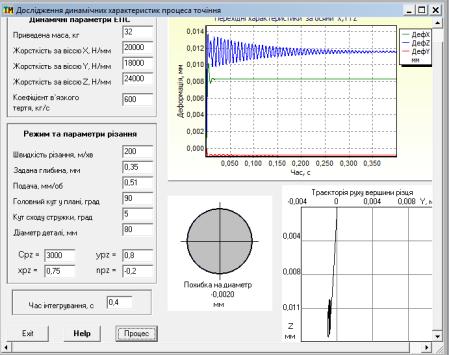

Інтерфейс прикладної

програми, використаної для отримання перехідних характеристик процесу наведений

на рис. 3. Початковими даними для проведення експерименту є: динамічні

параметри еквівалентної пружної системи (ЕПС) [4] та

режими і параметри різання.

Рис.

3 Інтерфейс прикладної програми

«Дослідження динамічних характеристик процесу точіння»

Визначимо інтегровану оцінку динамічних характеристик при

зміні швидкості різання в діапазоні 125-275 м/хв, що відповідає області навколо

розрахованого значення. Результати занесемо в таблицю 1.

Табл.

1. Розраховані параметри динамічних характеристик

при зміні швидкості різання

|

V,

м/хв |

Показники динамічної

характеристики |

||

|

δ |

tn |

A |

|

|

125 |

9,5 |

0.26 |

2,47 |

|

150 |

11,4 |

0.3 |

3,42 |

|

175 |

12,5 |

0.34 |

4,25 |

|

200 |

16,9 |

0.36 |

6,08 |

|

225 |

21,4 |

0.36 |

7,70 |

|

250 |

29,5 |

0.42 |

12,39 |

|

275 |

34,5 |

0.46 |

15,87 |

На основі отриманих даних побудуємо

графік залежності інтегрованої оцінки А від зміни швидкості різання V (рис. 4, а).

Аналіз даного графіка дозволяє зробити висновок, що найбільш доцільною є

швидкість різання 225 м/хв, так як інтегрована оцінка в діапазоні від 125

м/хв до 225 м/хв зростає поступово, а

після значення 225 м/хв відбувається скачок і інтегрована оцінка починає

зростати більш ніж у два рази швидше.

Визначимо

інтегровану оцінку динамічних характеристик при зміні осьової подачі в

діапазоні 0,2 – 0,8 м/хв, що відповідає області навколо розрахованого значення,

з постійною швидкістю 225 м/хв. Результати занесемо в таблицю 2.

Табл.2.

Розраховані параметри динамічних характеристик

при зміні осьової подачі

|

S |

|||

|

S,

мм/об |

|

||

|

δ |

tn |

A |

|

|

0,2 |

9,4 |

0.29 |

2,72 |

|

0,3 |

14,1 |

0.34 |

4,79 |

|

0,4 |

15,3 |

0.36 |

5,51 |

|

0,51 |

16,1 |

0.36 |

5,79 |

|

0,6 |

23,2 |

0.42 |

9,74 |

|

0,7 |

26,2 |

0.44 |

11,53 |

|

0,8 |

28,4 |

0.46 |

13,1 |

|

|

|

|

а |

б |

|

Рис. 4 Графік залежності

інтегрованої оцінки А від зміни : а) швидкості різання V; б) осьової подачі S |

|

На основі отриманих

даних побудуємо графік залежності інтегрованої оцінки А від зміни осьової

подачі S (рис. 4, б). Аналіз даного графіку дозволяє

стверджувати, що осьова подача 0.51 мм/об забезпечує сталість процесу

різання.

Дослідження динамічних явищ, що виникають в замкненій ТОС, дозволило призначити такі режими різання,

які забезпечують продуктивність процесу оброблення за умови сталості

формоутворюючого руху інструменту відносно заготованки. Можна стверджувати, що

вплив автоколивань системи на якість оброблюваної поверхні буде незначним і

поверхня, отримана на операції точіння, буде відповідати встановленим вимогам

точності.

Література:

1. Петраков Ю.В., Амин Афшар Камбиз Технологическая подготовка токарной

обработки на станках с ЧПУ / Х міжнародна науково-технічна конференція

«Прогресивна техніка та технологія - 2009» С.23-24

2. Петраков Ю.В., Лисенко О.В. Моделювання динамічних характеристик процесу

токарного точіння // Зб. наук. пр. КДТУ. Техніка в с/г виробництві, галузеве

машинобудування, автоматизація. – Кіровоград, 2002. – Вип. 11.– С. 257-263.

3. Справочник

технолога-машиностроителя в 2-х томах Т1. Под ред. А.Г. Косиловой и Р.К.

Мещерякова – 4-е изд. переработанное и дополненное – М.: Машиностроение. 1986г.

– 656 с.

4. Петраков Ю.В. Теорія автоматичного управління

в металообробці: Навч.посібник. – К..:ІЗМН, 1999. – 212с.