УДК 621.771.07

Скобло Т.С., д.т.н., проф., Сапожков

В.Е., к.т.н.

Харьковский национальный технический

университет

сельского

хозяйства имени Петра Василенко, Украина

ВЛИЯНИЕ

КОМПЛЕКСНОГО МОДИФИЦИРОВАНИЯ V, Се и Са НА СТРУКТУРУ И СВОЙСТВА РЕЛЬСОВОЙ

НИЗКОЛЕГИРОВАННОЙ

СТАЛИ

На металлургическом комбинате «Азовсталь», согласно

стандарта ДСТ 4344-2004, железнодорожные рельсы изготавливают из мартеновской

углеродистой стали эвтектоидного состава марок М76, М76Ф и М76Т (м

-мартеновская; 76-среднее содержание углерода в сотых долях процента)

следующего химического состава, %: 0,71-0,82С; 0,80-1,30Мn; 0,25-0,45Si;

примесей не более: 0,035Р; 0,040S и 0,025А1. В сталях марок М76Ф и М76Т

содержание ванадия и титана составляет соответственно 0,03-0,07% и

0,007-0,0025%.

Рельсы

из данных марок сталей подвергают поверхностной закалке (головка) с индукционного

нагрева токами высокой частоты (ТВЧ) на твердость в пределах341-388НВ. Однако,

несмотря на высокую твердость, в процессе эксплуатации головка рельса

подвергается контактно-усталостным повреждениям в виде выкрашивания и выколов

метала на рабочей и её грани, а также развитию поперечных трещин усталости.

Одной из причин этих повреждений, согласно данным [1,2], является наличие в

стали сегрегированных оксидных включений и прежде всего скоплений глинозема в

виде строчек длинной до 16 мм. Наличие таких включений в металле головки рельса

в местах максимальных касательных напряжений способствует зарождению и развитию

микротрещин усталости [2]. Следует отметить, что отрицательно влияние

сегрегированных включений на эксплуатационную стойкость рельсов будет

возрастать по мере повешения их прочности.

За

рубежом для получения качественной рельсовой стали используют высокоэффективные

способы выплавки и обработки жидкого металла. Так, в ФРГ фирма "Тиссен

Шталь" [3] изготавливает рельсы из кислородно-конвертерной стали. Высокая

степень чистоты по оксидным неметаллическим включениям (НВ) обеспечивается

вакуумным раскислением углерода. Непрерывную разливку осуществляют с защитой

металла от вторичного окисления и проводят электромагнитное перемешивание

жидкого металла.

Практика

эксплуатации рельсов, поверхностно закаленных с нагрева ТВЧ показала, что

наряду с высокой прочностью закаленной головки, шейка и подошва остаются в

незакаленном состоянии. Поэтому в условиях отечественного производства рельсов

из мартеновской стали для повышения их эксплуатационной стойкости требуется

либо увеличение удельного веса этих элементов или же легирование и

микролегирование стали марганцем, хромом и ванадием. Кроме того, необходимо

повысить чистоту рельсовой стали по НВ, и обеспечить их глобуляризацию путем

применения эффективных модификаторов, какими являются церий и кальций.

В

этой связи следует кратко дать оценку влияния каждого легирующего и модифицирующего

элемента на качество рельсовой стали.

Так,

марганец повышает прочность стали за счет того, что значительная часть его растворяется

в феррите. При этом

величина зерна уменьшается, а доля объема перлита возрастает

и снижается межпластиночное расстояние,

а также повышается прокаливаемость. Хром также

повышает прокаливаемость стали и является карбидообразующим элементом. Ванадий

эффективен как раскислитель, так и модификатор

способствующий повышению прочности и мелкозернистости стали за счет образования

карбидов и карбонитридов, которые играют роль упрочняющей фазы, а также

влияют на измельчение зерна аустенита. Церий и кальций повышают вязкие свойства

сталей и способствуют уменьшению НВ и их глобуляризации. Это важно

для увеличения контактной прочности и усталостной выносливости. Поэтому

комплексное модифицирование рельсовой стали ванадием, церием и кальцием,

раскисленной алюминием позволит увеличить пластические и вязкие свойства, а также

сопротивляемость усталостным и хрупким разрушениям. Кроме того, их совместное

применение позволит повысить чистоту стали по НВ и их глобуляризацию, а также

обеспечить минимальное содержание водорода и снизить образование поверхностных

дефектов в процессе производства железнодорожных рельсов.

Целью

данного исследования являлось изучение на опытных рельсовых низколегированных

сталях влияние комплексного модифицирования их ванадием, церием и кальцием,

раскисленных алюминием на величину и характер распределения НВ и степень их глобуляризации

в зависимости от остаточного содержания церия в стали. Кроме того, выполнили

исследование по оценке склонности сталей на рост зерна аустенита, а также

кинетика его распада при непрерывном

охлаждении и в изотермических условиях путем построения термокинетической и изотермической

диаграмм.

Для

исследования было выплавлено шесть составов рельсовых сталей (табл.1). Сталь

выплавляли в 200кг индукционной печи. Сталь плавок 1 и 2 раскисляли

в печи FeMn и FeSi, в ковше сталь плавки 2 - А1 и FeV, FeCe, SiCa. Сталь плавок

3-6 раскисляли в печи FeMn и FeSi;

добавки FeCe и SiCa совместно с А1 и FeV вводили в ковш при его наполнении на

1/3 высоты. Разливку сталей осуществляли сверху в 50-кг изложницы. Слитки

прокатывали на заготовки 42×42.

Изучение

НВ осуществляли петрографическим и металлографическим методами.

Петрографическое

исследование осуществляли на электролитически выделенных осадках НВ в

отраженном и проходящем свете с применением иммерсионного метода.

Металлографическое

исследование НВ производили на отечественном микроскопе "Неофот - 2"

в отраженном, поляризованном свете и темном поле. Оценку загрязненности металла

производили по ГОСТ 1778, а длину

строчечных включений по РТМ 14-11-4-85 (методика УралНИИЧМ).

Исследование

показало, что в рельсовой углеродистой стали плавки 1, раскисленной и модифицированной ванадием основную массу НВ

составляют сульфиды железа и марганца (Fe,Мn)S, а также оксиды.

Включения сульфидов располагаются разрозненно и группами в виде строчек

(рис.1,а). Загрязненность стали сульфидами соответствует4-5 баллам. Точечные

оксиды представляют собой корунд (α-А1203) и

глиноземную шпинель (А1204).

В

стали плавок 2 и 3, раскисленных алюминием и модифицированных совместно ванадием,

церием и кальцием с остаточным содержанием ванадия 0,038%, церия 0,020-0,025% и

кальция 0,0020-0,0025% соответственно основную массу НВ составляют мелкие,

слабо деформированные сульфиды и оксисульфиды церия (Ce02+CeS; Се02+СеS3)

овальной, округлой и неправильно округлой формы (см. рис.1,б,в). В

незначительном количестве присутствуют пластичные сульфиды

|

|

|

|

|

а |

б |

|

|

|

|

|

|

в |

г |

|

|

|

|

|

|

д |

е |

|

|

|

|

|

|

ж |

з |

|

|

|

|

|

|

и |

к |

Рис.1 |

железа

и марганца, а также двуокись церия (СеО2). В виде единичных

включений отмечаются образования алюмината церия (СеА1О3). Общая

загрязненность сталей сульфидными включениями составляет 3-2,5 балла, а длина

строчек-0,20 - 0,15 мм (табл. 2).

Таблица 1 Химический состав исследуемых рельсовых

сталей

|

№ плавки |

Содержание элементов, % |

||||||||||

|

С |

Мn |

Si |

Сr |

V |

Се |

Са |

А1 |

Р |

S |

N2* |

|

|

1 |

0,75 |

0,90 |

0,28 |

- |

0,020 |

- |

- |

- |

0,032 |

0,028 |

0,008 |

|

2 |

0,76 |

0,92 |

0,30 |

0,40 |

0,038 |

0,020 |

0,0020 |

0,018 |

0,028 |

0,034 |

0,012 |

|

3 |

0,76 |

0,95 |

0,32 |

0,54 |

0,038 |

0,025 |

0,0025 |

0,022 |

0.030 |

0,035 |

0,0110 |

|

4 |

0,78 |

1,05 |

0,54 |

0,52 |

0,050 |

0,035 |

0,0025 |

0,025 |

0,028 |

0,032 |

0,010 |

|

5 |

0,88 |

0,98 |

0,44 |

0,62 |

0,048 |

0,040 |

0,0025 |

0,022 |

0,028 |

0,028 |

0.012 |

|

6 |

0,88 |

0,96 |

0,45 |

0,64 |

0,050 |

0,045 |

0,0025 |

0,024 |

0.030 |

0,030 |

0.012 |

Причитание:*

остаточное содержание. Специально не вводили.

Таблица 2 Характер

неметаллических включений исследуемых

рельсовых сталей

|

№ плавки |

Содержание церия |

Неметаллические включения |

|||||

|

сульфиды, балл |

сульфиды, длина,

мм |

оксиды, балл |

оксиды, длина, мм |

сложные окислы |

|||

|

хрупкоразрушенные,

мм |

недеформированные,

мм |

||||||

|

1 |

- |

4-5 |

0,9-1,1 |

3-4 |

0,80 |

|

|

|

2 |

0,020 |

3 |

0,20 |

2 |

0,20 |

0,20 |

0.06 |

|

3 |

0,025 |

2,5 |

0,15 |

2,5 |

0,15 |

0,35 |

0,05 |

|

4 |

0,035 |

2,0 |

0,12 |

3 |

0,12 |

0,45 |

0.06 |

|

5 |

0,040 |

1,5 |

0,08 |

4 |

1,5 |

1,8 |

0,08 |

|

6 |

0,045 |

1,5 |

0,07 |

>4 |

2,0 |

2,1 |

0.09 |

В

стали плавки 4, содержание 0,035% церия и 0,0025% кальция, основной минеральной

составляющей являются структурно-неоднородные окисульфиды церия, глобулярной,

реже овальной формы. В стали присутствует церий содержащие включения. В

незначительном количестве наблюдаются кристаллы и агрегатные скопления

алюмината церия. Общая загрязненность стали сульфидными включениями уменьшается

с 2,5 балла для стали плавки 3 до 2 балла, а длина строчек с 0,15 до 0,12 мм.

Следует

отметить, что с увеличением содержания церия в стали количество и размер

сульфидов и оксидов церия возрастают, особенно при содержании церия более

0,035% и они приобретают хлопьевидную форму (см. рис.1,г,д).

В

исследуемых сталях, модифицированных церием, наблюдаются сложные хрупкоразрушенные

оксиды (см. рис.1,е), а также

структурно-неоднородные включения оксидов (см. рис.1,ж,з).

Оксидная

фаза представлена гетерогенными включениями глобулярной формы, состоящими из

фаз серого цвета различных оттенков, в состав которых входят полутораоксид церия

Се2Оз и круглые CeSi-содержащие образования. В темном поле зрения

эти включения имеют характерный рубиново-красный или темно-красный цвет.

Исследование

микроструктуры НВ с применением специального травления (1%-ный раствор азотного

серебра с добавлением 5 мл раствора желатина, 5 мл глицерина и 20 мл серной

кислоты) показало, что сложные оксидные включения структурно не однородны, где

одна из фаз, состоящая из соединений церия, сохраняется после травления, а

сульфидная фаза растравливается с образованием ореолов (см. рис.1,к,л).

Таким

образом, комплексное модифицирование рельсовой стали ванадием, церием и

кальцием, предварительно раскисленной алюминш способствовало уменьшению ее

загрязненности сульфидными включениями ~ в 2 раза и обеспечило глобуляризацию НВ,

представленных оксисульфидами церия, полутораоксидом и алюминатом церия. Их

форма стала округлой или овально-округлой. В контрольной углеродистой стали,

раскисленной одним алюминием наблюдаются в основном сульфиды железа и марганца

вытянутой и овально-вытянутой формы, много зерен корунда и кристаллов шпинели,

склонных к образованию в металле строчек. Кроме того, снизилось содержание

кислорода с 0,0084% в контрольной углеродистой стали до 0,0055%. В опытных

сталях повысились прочностные, пластические и вязкие свойства металла. Наиболее

оптимальным содержанием церия в рельсовой стали следует считать наличие его в

пределах 0,020 - 0,030% при содержании кальция 0,0020 - 0,0025%.

Исследованием

фазового состава карбидов показано, что карбидная фаза представлена цементитом

и определяется содержанием марганца, хрома и ванадия, введенными в сталь при

легировании, раскислении и модифицировании. Общее количество карбидной фазы

примерно одинаковое и составляет 13,1-12,4%. При этом ванадий, в основном,

находится в карбидной фазе (VC) в количестве 0,028-0,030%, остальной - в

твердом растворе в пределах 0,0025 - 0,0035% и растворенном цементите в

количестве 0,03-0,035%. Церий находится в связанном виде в основном в

оксисульфидной фазе.

Структура

металла исследуемых плавок представляет собой перлит различной степени

дисперсности. Перлитные зерна имеют сорбитообразное

строение, а в отдельных местах тонко- и мелкопластинчатое с межпластиночным

расстоянием от 0,5 до 0,8мкм, в то время как в контрольной углеродистой стали

от 1 до 1,2мкм (грубопластинчатый

перлит).

Механические

свойства опытных низколегированных сталей плавок 2-6 находятся в пределах:

σв=1020-1080Н/мм2; δ5=6,5-9,8%;

ψ=7,5-12,8%; КСU=15,5Дж/см2.

Опытные

низколегированные стали 2-6 имеют

достаточно высокую прокаливаемость от 16 до 20 мм при твердости 55 HRC, в то

время как в контрольной углеродистой стали она не превышает 5-6 мм при твердости 55 HRC.

Оценка

склонности опытных рельсовых низколегированных сталей к росту зерна аустенита при нагреве образцов до высокой

температуры (10500С) показало,

что практически все исследуемые стали плавок 2-6

комплексномодифицированные ванадием, церием и кальцием и раскисленные алюминием

имеют практически одинаковую склонность к росту зерен аустенита при нагреве до

температуры 950°С за исключением контрольной углеродистой стали плавки 1,

раскисленной одним ванадием. Величина зерна аустенита сталей плавок 2-6 соответствует в основном 9 баллу,

изредка-8 баллу, в то время как в контрольной стали зерно аустенита равно 7

баллу. С дальнейшим повешением

температуры нагрева образцов характер склонности стали к росту зерна аустенита

сохраняется на том же уровне.

Влияние

комплексного модифицирования стали на рост зерна аустенита исследовали в

эмиссионном микроскопе при нагреве в интервале температур 850- 1050°С.

Из

рис. 2 видно, что в низколегированной стали плавки 4 по границам зерен

аустенита располагается множество ярких светящихся точечных выделений с наличием

внутри них дендритных образований (см. рис.2,а).

В контрольной углеродистой

стали плавки 1 наблюдаются яркие образования игольчатой формы, расположенные

как внутри, так и по их границам (см. рис.2 б).

Для

выяснения поведения формы выделения и распределения фаз проведено исследование

с помощью термоэлектронной эмиссии. Исследование показало, что выдержка

образцов при температуре 800 - 850°С привело к росту ярких

дендритоподобных образований, укрупнение которых происходит прежде всего по

границам зерен (см. рис.2,а). При нагреве до 1050°С наблюдается растворение

ярких выделений и рост зерна аустенита, причем в стали плавки 4 оно увеличилось

в меньшей мере, чем в стали плавок 1. Дальнейшее охлаждение стали плавки 4 до

температуры 800-850°С привело к выделению ярких точечных частиц, в основном

внутри зерна (см. рис.2,а). При охлаждении контрольной стали плавки происходит

выделение незначительного количества ярких частиц, располагающихся внутри зерна

(см. рис.2,а).

|

|

|||

|

|

|||

|

начало нагрева 800-850°С |

выдержка при 800-850°С |

повторный нагрев выше 1000-1050°С |

охлаждение до 800-850°С |

Рис. 2

Известно,

что нитриды, карбонитриды и карбиды обладают низкой работой выхода электродов,

о чем свидетельствуют яркие частицы. Следовательно, в комплексномодифицированной

ванадием, церием и кальцием, раскисленной алюминием

стали 4 при наличии остаточного азота мелкодисперсные выделения, согласно

данным [4,5], можно их идентифицировать, как нитриды алюминия (A1N) и

карбонитриды ванадия V(С,N). В стали плавки 1, модифицированной одним ванадием,

при наличии остаточного азота образуются карбонитриды ванадия [4,6], которые

начинают растворяться в аустените уже при температуре 930-950°С и аустенитное

зерно интенсивно растет.

Таким

образом, малая склонность к росту зерна аустенита опытных низколегированих

рельсовых сталей плавок 2-6,

комплексно модифицированных ванадием, церием и кальцием и, раскисленных

алюминием, объясняется наличием карбидов и карбонитридов ванадия,

соответственно VС и V(С,N), а

также цериевой фазы. Растворимость этих фаз происходит при температуре

930-950°С. Нитриды алюминия (А1,N) растворяются при температуре 1000 - 1050°С.

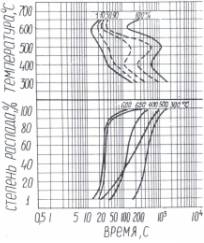

Для

определения технологических параметров термообработки исследовали кинетику

распада аустенита низколегированной стали плавки 4 при непрерывном охлаждении в

изотермических условиях с построением термокинетической и изотермической диаграмм

по методике [7].

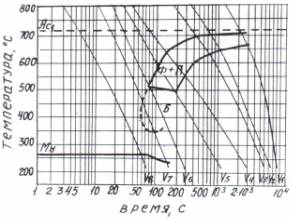

На

основе дилатометрических исследований были определены: критические точки стали

при нагреве до температуры 900°С (Ас1 и Ас3) и

охлаждении со скоростью 3°С/мин (Аr3 и Ar1), а также начало мартенситного

превращения (Мн), которые составили: Ас1=740°С;

Ас3=780°С; Аr3=700°С;

Ar1=670°С; и Мн =260°С.

Из

рис. 3 видно, что сталь данного состава (плавка 4) характеризуется наличием

двух четко выраженных областей превращения: перлитной, располагающейся в

интервале температур 700-500°С и мартенситной при температуре 260°С. Следует

отметить, что перлитная область при температуре ниже 500°С переходит в нечетко

выраженную бейнитную, заканчивающуюся ~ при 340°С. Данная область превращения

аустенита при дилатометрическом методе исследования четко не выявляется и не

разграничивается, поэтому она построена на основании металлографического

исследования образующейся структуры. Твердость образцов обозначена областью

ограниченной пунктирными линиями.

|

|

|

|

а |

б |

Рис.3

На

термокинетическую диаграмму превращения аустенита были наложены кривые охлаждения

дилатометрических образцов (V1-V8),

записанных при скоростях охлаждения V1=0,5;V2=1,2;V3=2,8;

V4=3,2; V5=3,8; V6=5,2; V7=7,2; V8=9,8°C/c.

Из

термокинетической диаграммы видно (см. рис.3,а),

что при скоростях охлаждения 0,5-5,2(V1-V6) аустенит

распадается с образованием перлитной структуры различной степени дисперсности от пластинчатого перлита до троостита с

твердостью соответственно 20 и 40HRC. При скорости охлаждения образцов 7,2°С/с (V7) образуется смешанная структура,

состоящая из высокодисперсного перлита (троостита) и участков верхнего бейнита.

С дальнейшим увелечением^ скорость охлаждения образцов более 7,2° С/с (V7),

преобладающий является структура промежуточного превращения от верхнего до

нижнего бейнита, а со скоростью выше 9,8°С/с (V8) образуется

мартенситная структура.

Таким

образом, с увеличением скорости охлаждения дилатометрических образцов от 0,5 до 5,2°С/с

(V1-V6) начало аустенито-перлитного превращения смещается

к более низким температурам начиная от 700 до 500°С, при этом увеличивается

дисперсность перлитной структуры и твердость возрастает от 28 до 40HRC. С

дальнейшим увеличением скорости охлаждения аустенитное превращение смещается к

более низким температурам с образованием бейнитной и мартенситной структуры.

На

рис. 3,б показана диаграмма изотермического превращения аустенита из которой

видно, что имеется один явно выраженный минимум его устойчивости при

температуре 600°С, где распад начинается через 15с, а

заканчивается спустя 150°С. Второй неявно выраженный минимум устойчивости

аустенита соответствует температуре 400 - 380°С при этом распад происходит

медленнее, чем в первой области и составляет 600с. Начиная с температуры 500°С,

перлит переходит в структуру верхнего бейнита. С нижней температуры

изотермической выдержки аустенита до 350°С образуется структура нижнего

бейнита.

На

основе исследования распада аустенита и построенных диаграмм можно заключить,

что для получения дисперсной и однородной структуры металла закаленного

слоя головки рельсов из низколегированной стали, охлаждение, например,

водовоздушной смесью, как это принято в промышленных условиях, необходимо

заканчивать при температуре не ниже 500° С, т.к. при более низкой температуре

окончания охлаждения образуется смешанная структура, состоящая из высокопрочного

перлита и участков бейнита, что не отвечает требованиям технических условий

стандарт ДСТУ 4344 - 2004. Можно предположить что образование этих структур

является результатом влияния легирующих элементов.

Поэтому

следует рассмотреть влияние основных легирующих элементов на структурообразование.

Так,

марганец в рельсовой стали частично находиться в цементите и образует карбид

типа (Fe,Мn)3С,

который практически полностью растворяется при температуре ~ 950°С (рабочая

температура нагрева головки рельса ТВЧ в промышленных условиях) и способствует

появлению промежуточного превращения, даже при малых скоростях охлаждения.

Особенно это проявляется в рельсовой стали при содержании его свыше 1%. В

технологическом отношении он увеличивает прокаливаемость и закаливаемость

рельсовой стали. Данный эффект усиливается при совместном содержании в стали

марганца и хрома. При этом в большей мере увеличиваться устойчивость аустенита

и происходит смещение области аустенито- перлитного превращения к более низким

температурам. Это приводит к образованию в структуре закаленного слоя головки

рельсов не только высокодисперсного перлита, но и бейнита, а иногда и мартенсита,

что не допускается действующей нормативной документацией.

Что

касается ванадия в опытных рельсовых сталях в отмеченном количестве

(0,02-0,05%), то он не оказывает влияния на положение критических точек и кинематику

распада аустенита но способствует измельчению зерна аустенита и в достаточной

мере препятствует его росту до температуры ~ 950°С за счет образования карбидов

и карбонитридов (VC и V(С,N)).

При

традиционном способе микролегирования рельсовой стали, феррованадий вводят в

ванну печи в конце плавки или в ковш при выпуске стали. Согласно данным [8],

представляется перспективным применение эффективного способа микролегирования

стали ванадием путем использования золы от сжигания в топках ГРЭС сернистого

мазута. Микролегирование стали феррованадием и прямое легирование в печи

зольными отходами ГРЭС обеспечивает получение металла с примерно одинаковыми

качественными показателями по сравнению с легированием стали феррованадием. При

этом степень извлечения ванадия составляет 70-98%, а расходы на легирование

сокращаются в 5-10 раз, а также

исключается возможность перехода серы в жидкий металл и загрязнение окружающей

среды [8].

Авторами

работы [9] было установлено, что влияние ванадия на механические свойства

рельсовой стали проявляются уже при содержании его 0,01%. При его концентрации

до 0,07% повышается предел прочности металла в горячекатаном состоянии ~ на

90Н/мм2. Исследованиями установлено, что наиболее оптимальным

содержанием ванадия в рельсовой стали является его наличие в пределах

0,03-0,07%.

В

последние годы в мировой практике интенсивное

развитие получает технология ввода

рафинирующих, модифицирующих и легирующих материалов в порошкообразном виде,

что обеспечивает повышение качества стали и улучшение технико-экономических

показателей производства.

Так,

в работе [10] отмечается, что опробована технология микролегирования и модифицирования

стали путем ввода в промежуточный ковш порошковой проволоки с наполнителями из

силикокальция, а также смеси силикокальция, редкоземельных металлов и титановой

губки. Как отмечается в работе такая обработка стали приводит к глoбyляpизaции

неметаллических включений.

Проведенные

исследования по выявлению влияния комплексного модифицирования на величину и

характер неметаллических включений и степень их глобуляризации в

зависимости от содержания церия, а также кинетику распада аустенита опытной

низколегированной стали были положены в основу режима термообработки с нагрева

ТВЧ заготовок размером 42x42x1500мм.

Термообработку заготовки из сталей плавок 1 и 3

осуществляли на специальной лабораторной закалочной установке, обеспечивающей

нагрев ТВЧ частотой 2500 Гц, охлаждение водовоздушной смесью, с формированием

зоны самоотпуска охлаждения водой (табл. 3).

Таблица 3. Свойства металла

закаленного слоя

|

№ плавки |

Механические свойства |

Ударная вязкость КСU, Дж/см2 |

Глубина закаленного слоя, мм |

Параметры конструкционной прочности, Н/мм2 |

|||||

|

Н/мм2 |

% |

||||||||

|

σв |

σ0,2 |

δ5 |

ψ |

по оси |

на выкружках |

σк* |

σ0,1** |

||

|

1 |

1315 |

1115 |

8,7 |

27,5 |

28,5 |

12 |

14 |

3500 |

355 |

|

2 |

1380 |

1180 |

9,8 |

325 |

35,5 |

16 |

18-20 |

3820 |

390 |

Примечание: σк* -

предел контактной выносливости; σ0,1** - предел

усталости

Из

табл. 3 видно, что по всем показателям механических свойств, глубине

закаленного слоя и параметрам конструкционной прочности опытная хромистая сталь

плавки 3, комплексно модифицированная ванадием, церием, кальцием и раскисленная

алюминием имеет значительное преимущество по сравнению с контрольной

углеродистой сталью плавки 1. В стали плавки

3, легированние хромом (0,54%) и модифицирование ванадием (0,038%), церием

(0,025%) и кальцием (0,0025%) после закалки с нагрева ТВЧ способствовало

увеличению не только механических свойств, но и глубины закаленного слоя на 4-6

мм, а также параметров конструкционной прочности (σк и σ0,1) ~ на 10% по сравнению с

контрольной углеродистой сталью. Полученные положительное результаты

проведенных исследований дают основание рекомендовать производство рельсов из

такой хромистой стали, комплексномодифицированной ванадием, церием и кальцием,

предварительно раскисленной алюминием.

Выводы

1.

Комплексное модифицирование углеродистых и

низколегированных рельсовых сталей ванадием, церием и кальцием, предварительно

раскисленных алюминием с остаточным содержанием их в пределах соответственно

0,038-0,050%; 0,020-0,045%; 0,0020-0,0025% и 0,018-0,025%. Это способствовало

изменению состава, формы и характера неметаллических включений, состоящих из

сульфидов и оксисульфидов церия округлой и овально-округлой формы от 3 до 1,5

балла и длиной строчек от 0,20 до 0,07мм по сравнению с контрольной углеродистой

рельсовой сталью, модифицированной одним ванадием, где образуется преимущественно

сульфиды железа и марганца 4-5 балла с длинной строчек 0,8-1,1мм.

Показано,

что увеличение остаточного содержания церия в стали, начиная с 0,035% и более,

приводит к образованию скоплений глобулярных церийсодержащих неметаллических

включений и частичной его ликвации.

На

основании полученных данных можно заключить, что оптимальным остаточным содержанием

церия в стали следует считать наличие его в пределах 0,020 - 0,030%.

2.

Исследование кинетики роста зерна аустенита и

структуры в эмиссионном микроскопе показало, что комплексное модифицирование

углеродистых и низколегированных рельсовых сталей ванадием, церием и кальцием,

предварительно раскисленных алюминием при наличии остаточного азота имеют малую

склонность к росту зерна аустенита при нагреве до температуры 980 - 1000°С,

балл которого равен 9. Это происходит за счет образования нитридов алюминия,

карбидов и карбонитридов ванадия, в то время как в контрольных углеродистых

сталях, не подвергнутых комплексному модифицированию и раскисленю алюминием за

счет влияния только карбидов ванадия, эффективность их ограничивается

температурой ниже 900-930°С. Зерно аустенита в такой стали соответствует 7 баллу.

3.

Для разработки оптимального режима охлаждения

и активного управления им при закалке головки рельсов,

поверхностно нагретой ТВЧ были получены термокинетические и изотермические

диаграммы превращения переохлажденного аустенита и определены критические точки

превращения. Установлено что γ→α превращение

низколегированной стали протекает в интервале температур 700-500°С с

образованием однородной и высокодисперсной перлитной структуры (сорбит, троостит закалки) при

скорости охлаждения 2,8-5,2°С/с. С дальнейшим увеличением скорости охлаждения,

начиная от 5,2°С/с до 7,2°С/с, аустенитное превращение смещается к более низким

температурам с образованием в перлитной структуре участков бейнита.

Следовательно в промышленных условиях при поверхностной закалке головки с

нагрева ТВЧ рельсовых низколегированных сталей для получения однородной

перлитной структуры в закаленном слое, охлаждение (закалку) надо осуществлять с

увеличением скорости до температуры не ниже 500°С.

4.

Проведенные опыты показали, что

низколегированные рельсовые стали, комплексно раскисленные алюминием и

модифицированные ванадием, церием и кальцием после закалки с нагрева ТВЧ обеспечивают повышение прочностных свойств

~ на 20%, увеличение глубины закаленного слоя на 4-6мм и параметров

конструкционной прочности (σк и σ0,1)~ на 10%, что дает

основание рекомендовать производству их изготовление для работы в особо тяжелых

участках путей железных дорог.

Литература

1. Производство и термическая обработка рельсов / В.В.

Лемпицкий, Д.С. Казарновский, СВ. Губерт и др. под. ред. В.В. Лемпицкого и Д.Г.

Казарновского // Металургия. -М.:, 1972 - 272 с.

2. Влияние технологических факторов производства рельсов на их

свойства в эксплуатации / Д.С. Козарновский, Л.Я. Шнапреман, И. П. Кравцова и

др.//Производство железнодорожных рельсов и колес: Сб. научн. тр.-Харьков:

Укрнимет, 1973. С. 52-58

3. Улучшение эксплуатационных свойств железнодорожных рельсов с

закаленной головкой/ X. Боер, Г. Бинцайслер, Б. Мюсген и др. //Черные металлы –

1993 - №10, С. 41 – 49

4. М.Н. Гольдштейн, А.В. Гринь, Э.Э. Блюм и др. Упрочнение

конструкционных сталей нитридами. Металлургия, 1970 – 222 с.

5. Голиков И. Н., Гольдштейн M.И., Мурзин И.И. Ванадий в стали.

М.: Металлургия, 1968 – 290 с.

6. М.И. Гольдштейн, В.Г. Чермных, В.В. Попов и др /Карбонитриды

ванадия, ниобия и титана в низколегированных строительных сталях // Сб: – Термическая обработка и физика

металлов. – Свердловск: УПН, 1979. С. 55 – 56

7. Попов А.А., Попова Л.Е. Изотермические и термокинетические

диаграммы распада перехоложенного аустенита. Справочник термиста. – М.: Металлургия,

1965 – 495 с

8. А.Е. Согнев, Ю.Г. Ярославцев, В.А. Курчанов и др.

Легирование стали ванадием с использованием зольных отходов ГРЭС // Сталь,

1992. №7 С. 37 – 40.

9. Муравьев и др // Сб:

Проблемы ванадия в черной металлургии (Урал НИИЧМ труды института

Т.5. Изд-во: Металлургия, 1966, С. 242

– 244

10. В.И Новиков Ю.Ф. Вяткин, И.А. Гомарина и др. Внепечная

обработка металла с использованием порошковой проволоки //Черная металлургия,

1988, №16, С. 18-23.