Технические науки/3. Отраслевое машиностроение

К.т.н. Петров О.А.

Белорусский государственный технологический университет

Некоторые результаты исследований устройств

для кавитационной обработки материалов

Эффективным методом интенсификации химико-технологических процессов в жидкостях является кавитационное воздействие на обрабатываемую среду. Под кавитацией (термин был введен в 1894 году британским инженером Р.Фрудом) понимают образование в капельной жидкости полостей, заполненных газом, паром или их смесью (так называемых кавитационных пузырьков, или каверн). Гидродинамическая кавитация возникает при понижении давления вследствие появления больших местных скоростей в потоке жидкости. Например, при сужении поперечного сечения трубопровода с последующим расширением или при обтекании потоком жидкости разнообразных препятствий (конусы, сферы, пластины и т.д.)

Диспергирование твердых частиц,

суспендирование, эмульгирование, растворение, экстрагирование, гомогенизация,

разрушение материалов, очистка поверхностей, пенообразование осуществляются, в

основном, за счёт двух характерных проявлений кавитации: ударных волн и

кумулятивных струек, образующихся при схлопывании кавитационных пузырьков.

В промышленности для кавитационного

воздействия на жидкость используются гидродинамические, ультразвуковые,

механические, электродинамические, пьезолектрические, магнито-стрикционные и

суперкавитирующие генераторы кавитации, а также их комбинации.

Суперкавитирующие гидродинамические

устройства по принципу работы разделяются на: статические – с неподвижными

рабочими органами; динамические – с вращающимся рабочими органами; струйные –

со струйными кавитаторами; комбинированные – состоящие из различных комбинаций

первых трёх типов. Рабочие органы таких аппаратов часто устанавливаются в

специально спрофилированных проточных участках (например, на подобие сопел

Вентури, Лаваля и др.).

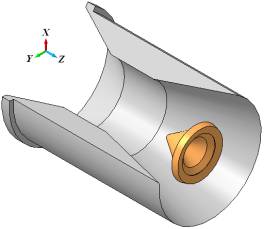

В данной работе приведены некоторые результаты

исследований именно статических суперкавитирующих аппаратов (далее

кавитаторов), как наиболее простых, но достаточно эффективно проявивших себя в

некоторых технологиях [1-3]. Экспериментальная гидродинамическая установка

представляла собой замкнутый циркуляционный контур. Имелась емкость, из которой

центробежным насосом жидкость подавалась во всасывающий участок трубопровода. В

прозрачный горизонтальный участок нагнетательного трубопровода монтировались

кавитаторы, в виде отдельных вставок (рис. 1). Первый кавитатор представлял

собой сопло, в диффузор которого устанавливался конический обтекатель специальной

конфигурации. Во втором кавитаторе вместо сопла по периферии устанавливались

загнутые пластины для дополнительной закрутки потока. Конструкции создавались

на основании ранее разработанных математических моделей и опыта эксплуатации

подобных аппаратов [4].

Рис. 1. Кавитаторы (разрез)

В потоке жидкости, проходящей через

кавитаторы, образуется суперкаверна. Вокруг нее, в основном в хвостовой части,

генерируется поле кавитационных пузырьков, при схлопывании которых, и

происходит разрушающее воздействие на близлежащий материал. Причем, одно из

основных преимуществ таких устройств заключается в том, что при определенных

условиях можно создать режим, когда вся энергия кавитационного воздействия

направляется непосредственно на разрушение обрабатываемого материала, без

эрозии рабочих поверхностей оборудования. Далее жидкость возвращается в

емкость. Цикл повторяется определённое количество раз. Установка была оснащена

приборами для регулирования, контроля и измерения всех необходимых параметров.

В качестве модельной среды была выбрана

асбестовая суспензия, которая используется при производстве асбестоцементных

изделий (шифер, трубы, теплоизаляция, сальниковые и другие уплотнения и т.д.),

как армирующее вещество. По технологии асбестовые волокна распушивают для

увеличения их армирующих свойств, т. е. для придания большей прочности готовым

изделиям. Надо отметить, что в настоящее время для обработки асбестовых волокон

зачастую используется крайне энергоемкое, но недостаточно эффективное оборудование:

на первой стадии – это бегуны с массивными катками, на второй – гидропушители

периодического действия. На рисунке 2 показан график зависимости степени

распушки асбеста А от времени

обработки t в различных кавитаторах. Степень распушки

определялась по стандартной методике методом отстаивания в мерных цилиндрах.

Рис. 2. График зависимости

степени распушки асбеста

от времени обработки

Из графиков видно, что требуемая (в

промышленности) степень распушки (около 95 %) здесь достигается уже после 2-х

минут обработки (4-5 циклов) на первом кавитаторе, что в 5-6 раз быстрее, чем

на традиционных промышленных гидропушителях, причем без предварительной

распушки. На втором кавитаторе это время больше, но всё равно в 2-3 раза

быстрее, чем в существующих агрегатах. Также измерения показали, что второй кавитатор

обладает как минимум в 2 раза меньшим гидравлическим сопротивлением (около

50 кПа). Т.е. в дальнейшем требуется оптимизация этих двух аппаратов по эффективности

и энергозатратам.

Таким образом, приведенные здесь

результаты и другие исследования, не вошедшие в объем тезисов, показали

перспективность использования таких кавитирующих устройств для интенсификации и

непосредственного осуществления некоторых технологических процессов

(диспергирование, гомогенизация и др.), протекающих в жидких средах.

Литература:

1. Вайтехович П.Е.

Некоторые направления применения суперкавитирующих аппаратов. Результаты

исследований / П.Е. Вайтехович, О.А. Петров, В.Ю. Мурог // Строительная наука и

техника. – 2007. – №4. – С. 20 – 25.

2. Петров, О.А.

Статические суперкавитаторы для гидродинамической обработки материалов / О.А.

Петров, П.Е. Вайтехович // Химическая промышленность. – 2004. – Т. 81, № 2. –

С. 68 – 72.

3. Петров О.А. Перспективы применения

суперкавитирующих аппаратов в спиртовом производстве / Петров О.А., Мурог В.Ю.

// Ресурсо- и энергосберегающие технологии и оборудование, экологически

безопасные технологии: материалы Междунар. науч.-техн. конф., Минск: БГТУ,

2008. – Ч.2. С. 51-55.

4. Петров, О.А. Математическая модель расчета

параметров каверны / О.А. Петров, П.Е. Вайтехович // Известия НАН Беларуси.

Сер. физ.-технич. наук. – 2004. – №2. – С. 35 – 37.