Итыбаева

Г.Т.

Павлодарский

государственный университет им. С. Торайгырова,

Республика

Казахстан

Результаты экспериментальных исследований обработки отверстий

зенкером-протяжкой

Обработка цилиндрических отверстий проводилась на

токарно-винторезном станке мод. 1А616 с применением специальных приспособлений

для установки обрабатываемой детали и закрепления инструмента

(зенкера-протяжки).

По результатам полученных данных построены графики влияния

частоты вращения и подачи на разбивку диаметра отверстий зенкером-протяжкой. На

рисунках 1 − 2 представлены графики зависимости точности диаметральных

размеров от частоты вращения и подачи для обработки отверстия Ø19,8 мм.

Рисунок

1 – График зависимости точности диаметральных

размеров от частоты вращения для обработки Ø19,8 мм

Рисунок

2 – График зависимости точности диаметральных

размеров от подачи для обработки Ø19,8 мм

Как видно из графиков, отклонение

диаметральных размеров увеличивается с увеличением частоты вращения и

уменьшается с увеличением подачи. Это объясняется тем, что процесс обработки

отверстий зенкером-протяжкой близок к процессу протягивания.

Шероховатость поверхности отверстий

измеряли на профилометре 259 контактным методом.

На рисунках 3 − 4 представлены графики зависимости

шероховатости от частоты вращения подачи для обработки отверстия Ø19,8

мм.

Рисунок 3 – График зависимости

шероховатости от частоты вращения обработки отверстия Ø19,8 мм

Рисунок 4 –

График зависимости шероховатости от подачи при обработке отверстия Ø19,8

мм

Из графиков 3 − 4 видно, что с

увеличением частоты вращения шероховатость поверхности возрастает, с

увеличением подачи шероховатость поверхности уменьшается.

На рисунке 5 представлена гистограмма

распределения глубины дефектного слоя при обработке деталей изготовленных из чугуна,

стали, бронзы стандартным зенкером и новым металлорежущим инструментом

зенкер-протяжка.

Зависимость глубины дефектного слоя

поверхности отверстий от частоты вращения, основанные на данных результатов

измерений, приведена на рисунке 6 в виде графика для диаметра 19,8 мм.

Рисунок 5 – Гистограмма распределения глубины

дефектного слоя

Рисунок 6– График зависимости

глубины дефектного слоя от частоты вращения для диаметра 19,8 мм

На рисунке 7 представлена гистограмма

твёрдости при обработке деталей изготовленных из чугуна, стали, бронзы

стандартным зенкером и новым металлорежущим инструментом зенкер-протяжка.

Зависимость твёрдости поверхности отверстий

от технологических факторов (частоты вращения, подачи), основанные на данных

результатов измерений, приведена на рисунке 8 в виде графика для диаметра

Ø19,8 мм.

Рисунок 7 – Гистограмма

твёрдости

Рисунок 8 – График зависимости

твёрдости от подачи для диаметра 19,8 мм

Измерение деталей производили с помощью

нутромера с ценой деления 0,001 мм. Перед началом измерения нутромер настроили

на нуль по блоку плиток, имеющему размер, равный номинальному размеру.

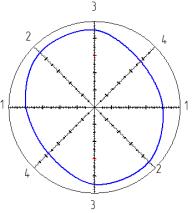

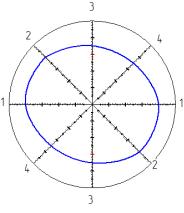

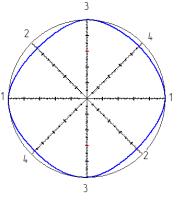

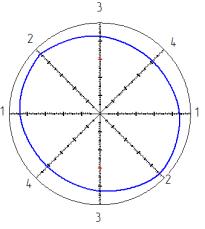

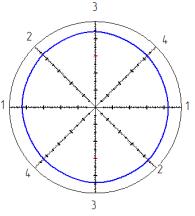

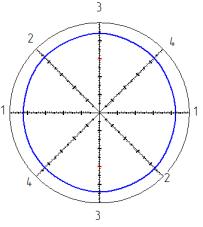

Измерение деталей производили в 4-х сечениях. По результатам измерений

построили круглограммы отклонений форм цилиндрических поверхностей. Наиболее отличительные друг от друга отклонения формы

отверстий приведены на рисунке 9 (для деталей обработанных стандартным

зенкером) и 10 (для деталей обработанных зенкером-протяжкой).

а) б) в)

Рисунок 9 – Погрешность формы в поперечном

сечении отверстий обработанных стандартным цилиндрическим зенкером: а –

отклонение от круглости для первого эксперимента, ∆=32 мкм; б –

отклонение от круглости для второго эксперимента, ∆=44 мкм; в –

отклонение от круглости для третьего эксперимента, ∆=36 мкм.

а) б) в)

Рисунок 10 – Погрешность формы в

поперечном сечении отверстий обработанных зенкером-протяжкой: а – отклонение от

круглости для первого эксперимента, ∆=12 мкм; б – отклонение от круглости

для второго эксперимента, ∆=10 мкм; в – отклонение от круглости для

третьего эксперимента, ∆=8 мкм.

Из рисунков 9 − 10 видно, что при

обработке отверстий зенкером-протяжкой отклонения в поперечном сечении в 2,5…3

раза меньше, чем – стандартным зенкером.

В результате экспериментальных

исследований получены следующие выводы:

1. Экспериментальные исследования

показывают, что при обработке отверстий зенкером-протяжкой обеспечивается

повышение качества поверхности отверстий, уменьшается шероховатость, глубина

дефектного слоя, разбивка отверстий. Это объясняется облегчёнными условиями

резания, по сравнению со стандартным зенкером. За счёт конусной режущей части

зенкера-протяжки обеспечивается постоянство усилия протягивания, исключения

влияния непрерывности процесса резания, уменьшение общей длины одновременно

работающих режущих кромок зубьев и, как следствие, увеличилась стойкость

инструмента в 2-3 раза по сравнению со стандартным зенкером.

2. Полученные уравнения регрессии

достоверно характеризуют влияние технологических факторов на качество

поверхности отверстий, что подтверждается представленными графиками.

3. Анализ результатов показывает, что

точность диаметральных размеров отверстий после обработки зенкером-протяжкой

увеличилась на 1, 2 квалитета по сравнению протягиванием; шероховатость

уменьшилась на 1, 2 класса.

4. Анализ вышерассмотренных графиков

позволяет сделать правильный выбор режимов обработки, для получения

качественной детали (точность геометрических размеров, минимальная

шероховатость обеспечивается при относительно малых скоростях вращения и

больших подачах, а глубина дефектного слоя растёт при увеличение частоты

вращения и снижается с ростом подачи инструмента.

5. Ориентировочный экономический эффект от

внедрения нового инструмента зенкера-протяжки составляет 740300 тенге.