УДК 628.3

СТОЧНЫХ ВОД

ОТ Co, Mn и Br

М.В.

Назаров, И.В. Лапшакова, Н.С. Федоров

ФГБОУ ВПО «Уфимский государственный нефтяной

технический университет», г. Уфа

На сегодняшний день наиболее актуальна проблема

очистки производственных сточных вод от тяжелых металлов. Ионы тяжелых

металлов, попадающие на городские очистные сооружения, затрудняют биологическую

очистку сточных вод вследствие их токсичности. Кроме того, извлечение этих

металлов может быть более рентабельным, чем добыча из руд. Эта проблема

касается многих отраслей промышленности (металлургическая, гальваническая,

горная, химическая и т.д.). Существующие методы очистки сточных вод от тяжелых

металлов не всегда дают желаемый эффект очистки, и к тому же возникают

трудности при эксплуатации сооружений. А те методы, что дают высокую степень

удаления тяжелых металлов из сточных вод, требуют очень больших

эксплуатационных затрат, вследствие чего часто оказываются экономически

невыгодными.

В сточных водах некоторых предприятий содержатся

тяжелые металлы (кобальт и марганец) и бром. При совместном содержании этих

элементов возникает серьезная проблема, так как существующие технологии не

позволяют их извлечь до предельно допустимых концентраций водоемов

рыбохозяйственного назначения (ПДКрх).

В таблице приведены исходные концентрации загрязнений,

величины их ПДКрх, а также необходимая степень очистки.

Таблица

– Состав производственных сточных вод по основным загрязнителям

|

Наименование ионов |

Концентрация в исходной сточной воде, мг/л |

Норма ПДКрх, мг/л |

Необходимая степень очистки, % |

|

|

|

|

|

|

Кобальт Co++ |

13 |

0,1 |

99,2 |

|

Марганец Mn++ |

10 |

0,1 |

99,0 |

|

Бромид-ион Br– |

40 |

0,2 |

99,5 |

Целью данной работы является разработка такой

технологии, которая могла бы не только провести очистку от указанных

загрязнителей, но и обеспечить их извлечение в концентраты для последующей

переработки в товарные продукты.

Все существующие методы очистки производственных

сточных вод от кобальта можно условно классифицировать на две группы:

химические (реагентные) и электрохимические.

Сточные воды

производства представляют собой полидисперсную многокомпонентную систему со

сложным химическим составом из-за множества растворенных и диспергированных

химических веществ. Поэтому ионы многих посторонних элементов мешают полному

выделению кобальта из сточных вод. Кроме того, зачастую бывает невозможно в

условиях малых концентраций выделить образовавшиеся нерастворимые соединения

седиментацией или фильтрованием.

Характерная

способность кобальта к образованию разнообразных комплексов усложняет и

удорожает задачу его извлечения из сточных вод в условиях производства. По

изложенным выше причинам применение чисто химических методов и реагентов в

производственных условиях малоэффективно, дорого и не всегда рационально.

Несомненным преимуществом электрохимических методов

перед другими является высокое качество очистки водных растворов, а также

получение конечного продукта высокой степени чистоты по выделяемому элементу. К

недостаткам можно отнести сложность эксплуатации, необходимость отвода других

выделяемых продуктов, а также высокие энергозатраты несмотря на все меры по их

снижению. Это существенно ограничивает область применения данных методов.

Предлагается очищать производственных сточных вод от Co методом ионной флотации. Этот метод используется в

гидрометаллургии. В практике очистки сточных вод ионная флотация не

применяется. Суть метода состоит в извлечении находящихся в растворе отдельных

ионов методом флотации, при котором в качестве реагентов-собирателей

используются ионогенные поверхностно-активные вещества.

Проводились эксперименты по извлечению кобальта

электрофлотацией из его водного раствора. В качестве реагента-собирателя

использовался этиловый ксантогенат натрия, а в качестве вспенивателя – пихтовое

масло. Исходная концентрация кобальта составила 13 млг/л. Опыты проводились в

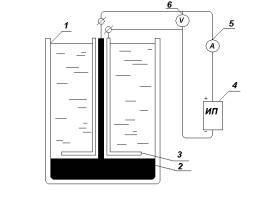

статических условиях (рисунок 1). Анод выполнен из графита, катод из металлической

сетки. Плотность катодного тока – 127 А/м2.

1 – стеклянный стакан, 2 – графитовый анод, 3 –

металлический катод, 4 – источник постоянного тока, 5 – амперметр, 6 –вольтметр

Рисунок 1 – Схема электрофлотатора

По результатам экспериментов построен график

зависимости остаточной концентрации кобальта от концентрации ксантагената

(рисунок 2). Очистка от кобальта наиболее эффективным образом идет при малых

количествах реагента, в чем его преимущество и характерная особенность.

Метод экономичен, эффективен и дает высокую степень

извлечения металла из сточной воды.

![]()

Рисунок

2 – Зависимость остаточной

концентрации кобальта от концентрации ксантогената натрия

Был определен уровень техники в области очистки

сточных вод от марганца фильтрованием в скором фильтре с использованием

иммобилизированной микрофлоры [1]. В процессе фильтрования на поверхности

загрузки образуется каталитическая пленка за счет жизнедеятельности

микроорганизмов, увеличивающая эффект очистки воды от марганца. Недостатком

является длительность процесса «зарядки»

фильтра.

С другой стороны, интерес представляет инновационное

решение, названное электрохимическим фильтрованием [2], которое дает высокий

эффект очистки воды от цветности, мутности, нефтепродуктов, железа, однако этот

метод не был апробирован с целью деманганации.

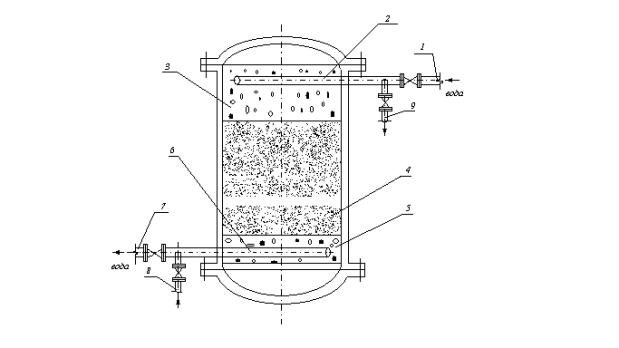

Сущность метода заключается в следующем. Фильтр

загружают, как минимум тремя слоями гранулированных материалов (рисунок 3) [3].

Между слоями, имеющими разные значения стандартного потенциала, размещают

неэлектропроводный зернистый фильтрующий материал. Один слой должен быть

электроотрицательным, способным образовывать нерастворимый гидроксид. Материал

другого должен быть электроположительным. При пропускании воды сквозь

фильтрующую загрузку возникает электродвижущая сила между слоями с разными

стандартными потенциалами. Под действием тока растворяется электроотрицательный

материал, ионы которого образуют коагулянт на зернах загрузки.

1 –

подача исходной воды; 2 – распределительная система; 3 – гранулированный

алюминий, 4 – фильтрующий зернистый материал; 5 – активированный уголь; 6 –

сборная система; отвод очищенной воды; 8 – подача промывной воды; 9 – отвод

промывной воды

Рисунок – 3 Электрохимический фильтр

Опыты проводились на лабораторном электрохимическом

фильтре. Суть эксперимента заключалась в пропускании исходного раствора через

электрохимический фильтр при разных скоростях фильтрования, после чего

определялась остаточная концентрация марганца в пробах фильтрата.

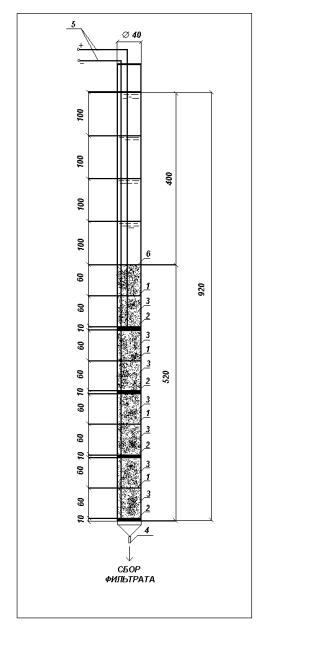

Для

эксперимента по удалению марганца из его раствора был собран лабораторный

электрохимический фильтр многоэлектродного типа, состоящий из четырех

электрохимических источников энергии (рисунок 4). Каждый из таких элементов

состоит из двух электродов: железного анода и графитного катода, между которыми

находится разделительный слой загрузки из силицированного кальцита.

1 –

железные аноды; 2 – графитовые катоды; 3 – разделительный слой загрузки из

силицированного кальцита; 4 – сужение для сбора фильтрата; 5 – провода для

проведения замеров ЭДС и силы тока; 6 – дополнительный слой загрузки для

фиксации верхнего электрода и проводов

Рисунок 4 – Схема

лабораторной установки электрохимического фильтра

Результаты

эксперимента представлены на рисунке 5.

![]()

Рисунок 5 – Зависимость мощности электрохимического

источника тока от толщины разделительного слоя

Как

следует из рисунка 5, на графике наблюдается два максимальных значения мощности

электрохимического источника тока: при значениях толщины разделительного слоя 10 мм и 60 мм. Первый

максимум обладает большим значением, чем второй, однако, возникают сложности

его конструктивного исполнения, поэтому была выбрана толщина разделительного

слоя 60 мм.

Были

проведены эксперименты по определению зависимости мощности и ЭДС источника тока

от скорости фильтрования (рисунки 6 и 7).

![]()

Рисунок

6 – Зависимость мощности источника тока от скорости фильтрования

![]()

Рисунок

7 – Зависимость ЭДС источника тока от скорости фильтрования

Рисунок

8 – Зависимость остаточной концентрации Mn от скорости фильтрования

Высокую степень удаления марганца при высоких

скоростях фильтрования (рисунок 8) можно объяснить тем, что фильтр имел сложную

многоэлектродную конструкцию, а также использовалась активная загрузка из

уникального природного материала – силицированного кальцита [4].

Невозможно выделить бромсодержащие соединения в

осадок, все бромиды металлов - соли бромоводородной кислоты - растворимы в воде

(за исключением бромида свинца, ртути и серебра), также как и другие

бромсодержащие соли (бромной, бромноватой, бромистой, бромноватистой кислот).

Единственный метод выделения брома из растворов –

окисление бромидов до молекулярного брома Br2, который

обычно извлекают отдувкой воздухом (с кислородом и азотом бром непосредственно

не реагирует).

Были проведены эксперименты по удалению брома.

![]()

Рисунок

9 – Зависимость остаточной концентрации Br от расхода воздуха

В схеме очистки производственных сточных вод было

предложено окисление бромидов под действием хлора. Свободный бром удаляется

отгонкой воздухом с помощью компрессора.

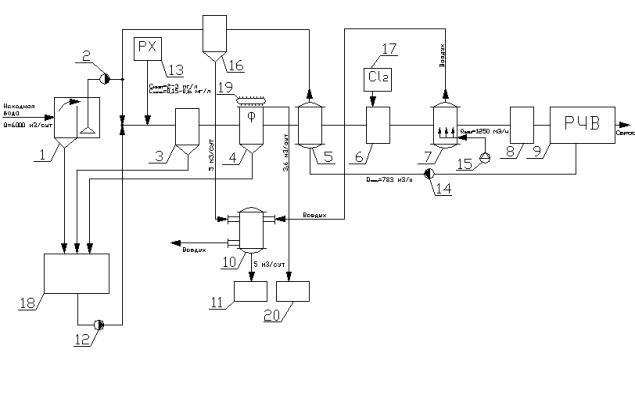

По результатам проведенных опытов была предложена и

рассчитана технологическая схема очистки производственных сточных вод от

кобальта, марганца и брома (рисунок 10). Достоинство данной схемы состоит не

только в хорошем эффекте очистки сточных вод от этих загрязнений, но также в

возможности их извлечения с последующей регенерацией. Например, можно выделить

чистый кобальт из полученного флотошлама, поступившего в накопитель, что и

достигается на гидрометаллургических предприятиях путем процесса регенерации и

рафинирования. Также можно получить промышленным способом чистый бром из

полученного концентрата бромидов, что можно достигнуть на бромных заводах.

Очистка сточных вод производится следующим образом:

сточные воды из накопителя-усреднителя (регулирующего резервуара) 1 с помощью

насосной станции 2 подаются в смеситель 3, в который подается ксантагенатсодержащее

вещество и вспениватель с помощью реагентного хозяйства 13. Образовавшийся

ксантагенат кобальта извлекается во флотаторе 4 в виде флотошлама (пены),

направляющегося в накопитель 20. Для интенсификации процесса используются

реагенты-пенообразователи (вспениватели). Извлечение марганца происходит

фильтрованием в скором электрохимическом фильтре 5 на загрузке из

силицированного кальцита. Далее в обрабатываемую воду подают хлор, для

окисления бромидов до элементарного брома. Бром отделяют в дегазаторе 7

отгонкой воздухом. Далее происходит обеззараживание воды хлором в контактном

резервуаре (выдерживается необходимое время контакта). Частичное

обеззараживание уже происходит в дегазаторе под действием окислителей (хлора и

брома). Благодаря этому в схеме достигается высокий бактерицидный эффект.

1 – накопитель-усреднитель

сточных вод, 2 – насосная станция, 3 – смеситель, 4 – электрофлотатор, 5 –

скорый электрохимический фильтр, 6 – смеситель воды с хлором, 7 – дегазатор, 8

– контактные резервуары, 9 – резервуары очищенной воды, 10 – хемосорбер, 11 –

накопитель бромидов 12 – дренажный насос, 13 – реагентное хозяйство, 14 –

промывной насос, 15 – компрессор для отдувки брома, 16 – отстойник промывных

вод, 17 – хлораторная, 18 –шламовые площадки, 19 – скребковый механизм, 20 –

накопитель солей кобальта

Рисунок

10 – Технологическая схема очистки производственных сточных вод:

Очищенная вода накапливается в РЧВ 9 и затем

направляется в оборотную систему водоснабжения предприятия или на сброс.

Скорый

фильтр 5 промывается обратным током воды, забираемой промывным насосом 14 из

резервуара 9. Промывная вода отстаивается в отстойнике промывных вод 16 и

возвращается в голову сооружений.

Осадок из отстойника 16, содержащий гидроксиды

марганца и железа, подаются в верхнюю часть хемосорбера 10, куда подается и

бромо-воздушная смесь. В данном хемосорбере имеется железная стружка для

улавливания брома и связывания его в бромиды. Очищенный воздух выходит снизу в

атмосферу, а концентрат бромидов – в накопитель бромидов 11.

Минеральные осадки из накопителя-усреднителя 1,

смесителя 3 и флотатора 4 размещаются на шламовой площадке 18. Дренажная вода

отводится дренажным насосом 12 в голову сооружений.

Данная

схема имеет большой экономический эффект за счет снижения платы за сброс по

этим загрязнителям, что окупает капитальные вложения на строительство очистных

сооружений за два года. Себестоимость очистки 1 м³ составляет 14 руб., что

также указывает на высокие технико-экономические показатели.

Заключение

Предложенная

технология очистки производственных сточных вод от кобальта, марганца и брома,

позволяющая очистить воду до ПДКрх.

Показано,

что кобальт с высоким эффектом извлекается методом электрофлотации в присутствии

ксантагената натрия в концентрации 0,02-0,03 мг/л.

Для

извлечения марганца использован инновационный метод электрохимического

фильтрования, при котором достигается ПДКрх при скорости

фильтрования12-14 м/ч.

Бром

извлекается окислением с последующей отдувкой воздухом.

Список

литературы

1.

Патент на изобретение

2006126408/15 МПК С02001/64 от 27.01.2008, бюллетень №3

2.

М.В. Назаров. Очистка

природных и сточных вод с применением электрохимических методов.: Автореферат

диссертации кандидата технических наук: 03.00.16. – Уфа, 2008

3.

Назаров В.Д., Гурвич

Л.М., Русакович А.А. Водоснабжение в нефтедобыче: Учебное пособие. – Уфа: ООО

«Виртуал», 2003.

4.

Патент